多种接触状态下地铁车辆蛇行运动的稳定性演化

2022-09-30董昊亮文永蓬王向阳宗志祥吴俊汉

董昊亮, 文永蓬,, 王向阳, 宗志祥, 吴俊汉

(1. 上海工程技术大学 城市轨道交通学院,上海 201620; 2. 上海市轨道交通振动与噪声控制技术工程研究中心,上海 201620; 3. 西南交通大学 牵引动力国家重点实验室,成都 610031; 4. 上海地铁维护保障有限公司车辆分公司,上海 200235)

随着城市化的推进,地铁逐渐成为各大城市主要的公共交通方式。由于地铁线路的复杂性,车辆通过某些特殊路段时,可能会发生较严重的横向振动,车体失去其稳定性,影响旅客乘坐舒适性,严重时还可能带来行车安全问题[1]。车辆在服役状态下,轮轨磨耗损伤日趋严重,其表现形式也更为复杂,特别是当车轮的磨耗和轮径差严重时会引起车辆动力学性能的明显劣化,研究服役条件下的地铁车轮磨耗对车辆稳定性的影响成为了十分必要的课题[2]。

地铁车辆的横向振动是由于轮轨接触的几何廓形和轮轨间存在的蠕滑力共同作用造成的[3-4]。当行车速度超过一定值时,车辆会出现横移、摇头和侧滚等振动现象,这种现象被称为蛇行运动[5]。蛇行运动的特征是极限环型振荡,蛇行失稳临界状态的速度因此被称为蛇行临界速度。为了求解蛇行临界速度,许多研究者把求解非线性方程的方法运用到求解轨道车辆动力学方程,如使用打靶法[6]和延续算法[7]进行数值求解,解决了龙格库塔法求解不稳定极限环的困难。影响蛇行运动的因素有很多,Sedighi等[8]利用实测等效锥度数据对轮对模型进行修正,探究了横向刚度、纵向刚度、等效锥度和临界速度之间的关系;王开云等[9]发现在大锥度、横向位移激扰、轮对冲角等因素作用下,列车在曲线轨道上更容易发生蛇行失稳。当蛇行运动的幅值随车速逐渐增大时,轮轨关系将从踏面接触转化为踏面、轮缘两点接触甚至轮缘单点接触,如果横向位移继续增大将可能会造成脱轨事故。孙丽霞等[10]从轮轨关系入手,分析了高速列车横向运动和脱轨的动态关系,对动态脱轨的评价指标进行了深入研究。轮轨关系中的接触形式对系统的稳定性影响不可忽视,随着轮对横移的增大,轮轨从踏面接触逐渐转化为轮缘接触,从对踏面的磨耗转变成对轮缘的磨耗,而车轮踏面的磨耗导致轮轨关系发生改变,进而会影响列车横向振动稳定性。Yan等[11]结合中心流理论研究了车轮踏面形状对转向架稳定性和分岔类型的影响;文永蓬等[12-14]根据实测数据基于元胞自动机原理动态演化了车轮磨损过程,为车轮磨损预测提供了新的思路,并考虑用吸振器的方法抑制车体的振动问题;黄照伟等[15]研究了车轮偏磨现象对高速列车平稳性的影响,为制定合理的车轮镟修策略提供了理论依据,韩鹏等[16]分析了车轮磨耗分别对直线和曲线段行驶车辆轮轨横向力和脱轨系数等因素的影响,结果表明车轮磨耗会增大轮轨横向力和脱轨系数;Edighi等[17]利用优化算法建立了轮轨磨耗函数定量分析轮轨磨耗寻找出了最优的车轮形状,从车轮结构上进行改变缓解踏车轮的磨损。综上,上述研究分析了车轮磨耗对列车动力学性能的影响,但是,在横移幅度不同时轮轨会在单点接触和两点接触的形式切换,在建模过程中对轮对横向移动动态变化的过程重视不足。

为此,论文对轮轨在不同接触状态下的地铁车辆横向振动稳定性问题进行研究,建立考虑轮对单点接触和两点接触的轮轨耦合横向动力学模型,在车轮正常磨耗、偏磨导致的轮径差异常磨耗两种情况下,分析不同状态下的蛇行临界速度,获取服役条件下的地铁车辆横向振动出现的振动特性。

1 轮轨横向运动模型

1.1 轮轨接触受力分析

图1为轮轨接触几何关系图,主要包括左、右轮滚动半径Rl,Rr,左、右轮轮轨的接触角δl,δr,轮对的侧滚角φw以及车轮滚动圆横向跨距等。

图1 轮轨接触几何关系图Fig.1 Wheel-rail contact geometry

为了降低车轮的磨耗、提高车辆曲线通过性,目前大多车轮踏面都是设计成带有一定锥度,车轮锥形踏面有如下几何关系

Rl,Rr=R0±λyw

(1)

ΔR=Rl-Rr

(2)

φw=0.5ΔR/a

(3)

式中:R0为车轮初始滚动半径;λ为车轮的等效锥度; ΔR为轮径差的一半。

对图1的轮轨接触模型进一步受力分析,如图2所示。图2中:下标c为蠕滑力或者力矩;下标n为法向力;下标susp为悬挂力和力矩;下标axle为轴重;下标x,y,z分别为纵、横和垂3个方向。分别将力和力矩分解到横向和垂向,根据牛顿第二定律得到轮轨单点接触横向动力学方程[18]。

图2 单轴轮对所受力和力矩Fig.2 Force and moment applied to a single axle wheelset

轮对横移运动为

(4)

轮对摇头运动为

(5)

服役条件下,当车轮产生正常磨损或者偏磨现象时,车轮的初始滚动半径会发生改变。假设一侧车轮磨损严重,两侧车轮会存在轮径差,造成两侧车轮的滚动速度产生了差异,进而影响车轮的蠕滑率ξ。

对不饱和蠕滑力计算采用Kalker线性蠕滑理论[19],未达到饱和的蠕滑力或者蠕滑力矩可以用蠕滑率和蠕滑系数线性表示,分别为

Fcpx=-f33ξx

(6)

Fcpy=-f11ξy-f12ξsp

(7)

Mcpz=f12ξy-f22ξsp

(8)

式中:f11,f12,f22,f33分别为横向、横向自旋、自旋、纵向的蠕滑系数;Fcpx,Fcpy,Mcpz分别为轮轨接触坐标系下的纵向、横向的蠕滑力和自旋蠕滑力矩;下标cpx,cpy,cpz分别为纵向、横向和垂向方向的蠕滑;ξx,ξy,ξsp分别为纵向、横向、自旋蠕滑率。。

对饱和蠕滑力计算则采用沈氏理论[20],对式(6)~式(8)进行非线性修正,修正系数α如下

(9)

式中,β为归一化蠕滑力,可表示为

(10)

式中:μ为轮轨摩擦因数;Fn为轮轨之间的垂向载荷。

由式(6)~式(8)可知,蠕滑率的改变会引起蠕滑力和蠕滑力矩的改变,使得式(4)、式(5)的力和力矩的平衡很难实现。力与力矩的不平衡会使得轮对的横移、摇头运动无法关于轨道中心线对称,轮对只能不断地动态寻找平衡,进而导致不规则的蛇行运动加剧。

轮对的横移又可以用同轴轮径差ΔD和等效锥度λ表示

yw=0.25ΔD/λ

(11)

从式(11)可以看出,轮径差和等效锥度对轮对横移yw有影响,等效锥度越小,轮径差越大,轮对的横移距离也就越大。

对于钢轨部分,把钢轨看作具有一定的刚度和阻尼,并随轮对一起移动的离散刚体,其模型如图3所示。

图3 考虑轨道弹性和阻尼的轨道模型Fig.3 Orbital model considering orbital elasticity and damping

由于钢轨的弹性力与阻尼力项远大于惯性力项,因此忽略钢轨的等效质量,故左、右钢轨的横向运动可表示为

(12)

(13)

式中, 下标l,r分别为左、右车轮。

1.2 轮轨接触关系

图4为轮轨接触关系动态变化图。由图4可知,随着轮对横移yw的增大,轮轨的接触状态从左往右依次为踏面单点接触,两点接触(踏面、轮缘同时接触)和轮缘单点接触。

图4 轮轨动态接触变化图Fig.4 Wheel-rail dynamic contact variation diagram

设车轮轮缘到钢轨之间留有的工作间隙为轮轨间隙yfc,钢轨的横向位移为yrail,当轮对相对于钢轨的横向位移等于轮轨间隙时,说明车轮横移到轮缘处开始两点接触,此时

yw-yrail=yfc

(14)

当到达两点接触时,随着横移幅值的增大,车轮继续横移,在轮轨接触由两点接触转化为轮缘单点接触过程中,轮对横移经过了很短的距离yfctol,在这期间车轮滚动半径急剧增大,当轮对横移超过这段距离后轮轨脱离两点接触只有轮缘与钢轨接触,此时

yw-yrail>(yfc+yfctol)

(15)

由于钢轨位移对车轮滚动半径影响较小,轮对的滚动半径可以看作是关于轮对横移yw的函数,以地铁中常用的LM型踏面为例,其函数关系可近似表示为

Rtl=R0+0.125yw,yw<0.008

(16)

(17)

Rtr=R0-0.125yw,yw>-0.008

(18)

(19)

式中,下标t、f分别为轮缘接触、踏面接触。

根据式(16)~式(19)获得的左车轮滚动半径随轮对横向位移变化关系,如图5所示。图5中,依据城市轨道车辆的特性,轮轨间隙yfc取8 mm,yfctol取1 mm,车轮滚动圆半径R0取420 mm。由图5可知,在轮轨踏面接触时,如果踏面没有擦伤或是翻边情况,踏面是比较平坦光滑的,随着轮对横移的增加,车轮滚动圆半径可以看作是线性增大;当轮对横移足够大时,轮轨产生两点接触,此时由于车轮的爬升,车轮滚动圆半径急剧增大;当轮轨完全轮缘接触时,车轮滚动圆半径不再陡增,而是随着轮对横移平缓增大。正常运行状态下是轮轨处于踏面单点接触区,当蛇行运动幅值较大或者过曲线的时候才会产生两点接触和轮缘的单点接触,图中计算结果也与实测数据[21]比较接近。

计算时,通过式(14)、式(15)判断轮轨的是踏面单点接触、两点接触还是轮缘单点接触,将求解出的轮对横移yw代入分段函数式(16)~式(19)分别计算轮对滚动半径。

当轮轨处于轮缘单点接触区时,列车处于危险的运行状态,遇到一定的冲击就有脱轨的风险,运行时应该尽量避免这种接触状态。值得一提的是,当车轮产生磨损或者偏磨时,由于车轮半径的减小,轮对左右滚动半径会随着车轮的磨耗而变化,需要根据式(1)重新计算磨损后的左、右滚动半径。

图6是轮轨接触时接触斑示意图。由图6可知,单点接触只有在车轮踏面区域的一个接触斑,而两点接触相较于单点接触多出一个轮缘区域的接触斑。两个接触斑需要计算两组轮轨间的蠕滑力和法向力,此时轮对左轮与钢轨两点接触,右轮与钢轨单点踏面接触,按照和单点接触类似的方法,可以得到轮轨两点接触的动力学方程。

图6 单点接触和两点接触接触斑Fig.6 Single point contact and two point contact spots

轮对横移运动为

(20)

轮对摇头运动为

(21)

左钢轨横向运动(两点接触)为

(22)

右钢轨横向运动(单点接触)为

(23)

式中,下标c为蠕滑力或者力矩;下标l,r分别为左、右车轮;下标t,f分别为车轮的踏面、轮缘;下标n为法向力;下标susp为悬挂力和力矩;下标x,y,z分别为纵、横和垂3个方向。

计算采用车辆为城市轨道某A型车,所涉及的轮轨具体参数,如表1所示。

表1 轮对系统计算参数Tab.1 Parameters of example wheelset system

1.3 蛇行临界速度求解及验证

(24)

式(24)存在稳态解

y0=(0,0,0,0),y0∈R4

(25)

将参数代入式(24),可计算动力学方程的雅可比矩阵A0(V),满足

|A0(V)-λ(V)I|=0

(26)

式中,λ为特征值,若令特征值的实部等于0。

采用根轨迹的方法计算蛇行临界速度,如图7所示。图7中,特征值实部小于0时系统稳定,特征值实部大于0则系统失稳,零处的速度即为蛇行临界速度为176.4 km/h。

图7 轮对系统根轨迹Fig.7 Root loci of wheelset system

图8是采用四阶龙格库塔法仿真获得的轮对速度与横移的分岔图。由图8可知,轮对横移在185 km/h速度前趋近于0,超过该速度后横移幅值出现陡增的现象,该速度就是车辆蛇行临界速度的解析解,与根轨迹法求得的理论解有4.6%的误差,说明仿真结果具有一定可靠性。

图8 轮对速度-横移分岔图Fig.8 Wheelset speed-traverse bifurcation diagram

为了进一步验证模型求解出的临界速度的正确性,在SIMPACK软件中建立地铁车辆和轨道模型,使用相同的参数对轮对横移随速度变化情况进行了求解,如图9所示。

图9 基于SIMPACK的车辆动力学模型Fig.9 Vehicle dynamics model based on SIMPACK

图10是SIMPACK软件中轮对的横移随速度变化分岔图。由图10可知,SIMPACK软件中求解的临界速度约为182 km/h,与图8所求临界速度基本对应,这说明论文建立的模型是可靠的,能够用于进一步的车辆稳定性分析。

图10 SIMPACK分岔图Fig.10 SIMPACK bifurcation diagram

2 车轮磨耗调查

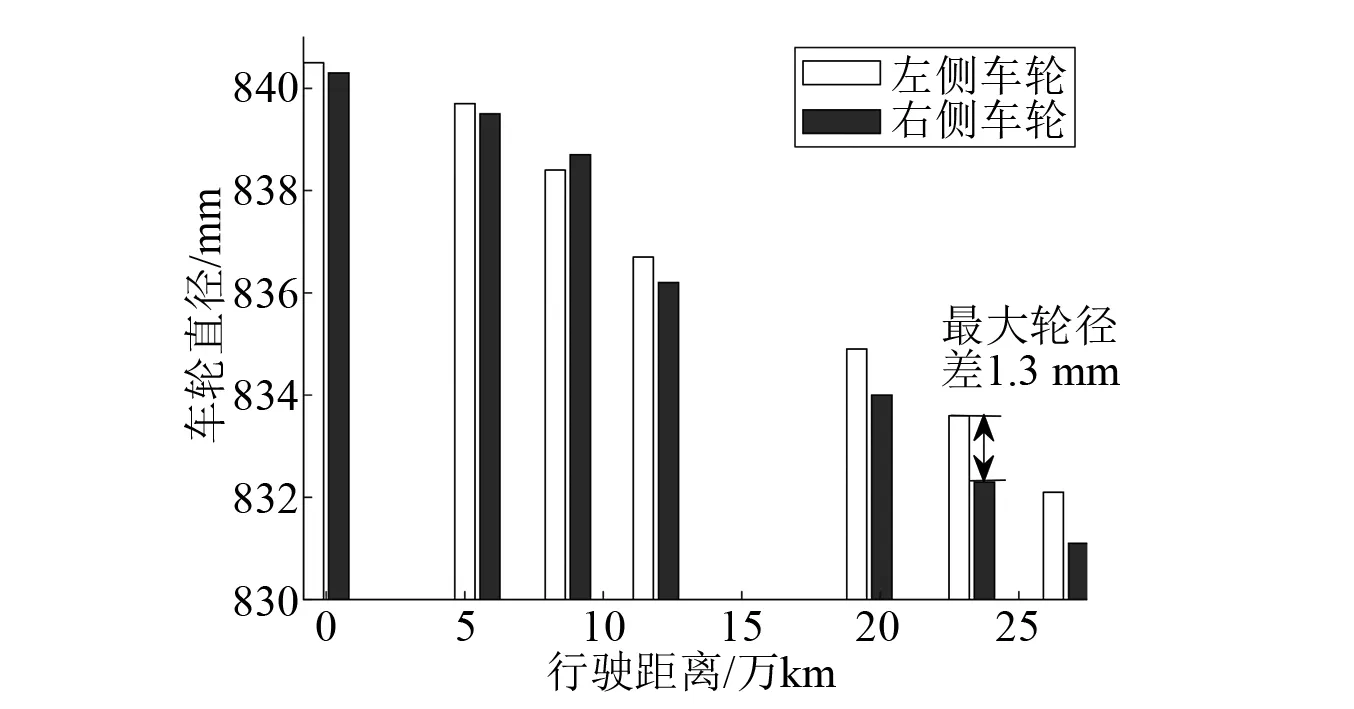

车轮磨损是一个累积的过程,伴随着地铁运营里程的增加,磨耗也逐步加剧。为了调查地铁车轮磨耗的实际情况,课题组对上海地铁某线路车轮磨耗情况进行了长期跟踪调查,获得图11所示的该线路同轴车轮磨耗随运行公里数的变化图。

微生物的生长曲线代表该微生物在新的环境中生长繁殖直至衰老死亡全过程的动态变化,一般分为迟缓期、对数期、稳定期和衰亡期4个阶段。鲁氏酵母菌生长的标准曲线见图1。

由图11可知,随着运行公里的增长,左、右车轮的滚动半径都呈下降的趋势,尽管同轴轮对存在初始微小的轮径差(这是受到安装、加工精度等因素的影响),但是右侧车轮的磨损程度日益凸出,产生了有别于初始轮径差明显的服役轮径差,最大轮径差甚至达到 1.3 mm。

图11 服役条件下左、右车轮轮径差Fig.11 Diameter difference of left and right wheels under service condition

针对不同车辆多个车轴开展进一步调研,获得列车运行里程和同轴车轮轮径差变化图,如图12所示。由图12可知:随着运营里程的增加,在初始轮径差的基础之上,服役条件下轮径差的演变不是线性的,其值受车辆运行工况和线路影响具有一定随机性;不同车辆的同轴轮径差变化趋势基本相似,车辆1四轴中的最大轮径差较其他车辆更大,车辆4轮径差普遍偏小,四轴中最大轮径差只有0.8 mm。值得一提的是,随着运营里程的增大,出现较大轮径差的概率也会增大,最大轮径差甚至达到了2.3 mm,这严重影响车辆蛇行运动稳定性,使列车横向蛇行运动的加剧,并导致车辆乘坐舒适性下降问题。

图12 服役条件下同轴车轮轮径差随行驶距离变化Fig.12 Variation of coaxial wheel diameter difference with travel distance under service condition

因此,随着运行里程的增加,车轮的磨损以及左右车轮的轮径差是客观存在的。服役条件下,车轮的磨损将对车辆的蛇行运动稳定性产生何种影响,引起车辆性能的劣化,还需要补充车轮磨损对车辆临界速度情况,作进一步探究。

3 多种接触状态下的车辆稳定分析

3.1 轮轨动态接触的必要性

车轮与钢轨动态接触是车轮磨损的主要原因,地铁线路复杂,不同线路车轮磨损不同,尤其在曲线段容易造成钢轨侧面和轮缘的磨损;轮轨在这个过程中是单点接触和两点接触两个状态之间切换,造成车轮踏面和轮缘的整体磨损,而镟修1 mm轮缘大约会损耗掉2.75 mm踏面,服役条件下的轮缘的磨损更会加剧车轮磨损和偏磨现象的产生。

图13是轮轨不同接触状态图,图13(a)~图13(c)速度逐渐增大。由图13可知,轮轨接触状态随着车速发生变化。图13(a)轮轨呈单点踏面接触,轮对横移始终小于轮轨间隙8 mm,车轮只在踏面产生磨损;图13(b)轮轨呈两点接触,轮对横移到达轮轨间隙,车轮开始爬上轮缘,此时钢轨既接触踏面也接触轮缘,轮缘和踏面同时磨损;图13(c)轮轨呈单点轮缘接触,轮对横移超过轮缘间隙,车轮只在轮缘部分产生磨损,考虑服役条件车轮的磨损将对车辆稳定性产生一定影响。

图13 轮轨不同接触状态Fig.13 Different contact states between wheel and rail

传统单点踏面接触模型中,计算时左右车轮滚动半径R0认为是相同的,没有使用式(16)~式(19)进行区别计算,为产生轮径差后的求解带来不便。同时传统单点踏面接触模型因为没有考虑轮缘的影响,计算出的临界速度也会发生明显偏大的现象,如图14所示。

图14是根据单点踏面接触获取的分岔图,计算仍采用表1数据。图14中,轮对横移在360 km/h时发生突变,车辆蛇行临界速度为360 km/h,即单点接触下计算的临界速度远大于考虑多种接触状态计算的临界速度,通过雷晓燕等和高学军等的研究可知地铁车辆临界速度一般都在200 km/h以下。

图14 单点接触分岔图Fig.14 Single point contact bifurcation diagram

因此,为了计算更准确,采用考虑多种接触方式的模型进行计算是非常有必要的,是符合服役条件下的轮轨接触实际情况的。

3.2 车轮磨耗对车辆稳定性影响

随运营里程增加,轮对磨损日趋严重。为探究车轮磨损对车辆蛇行临界速度和车辆稳定性的影响,在不同速度下对比新车轮和磨损后的车轮的横移情况,如图15所示。

图15 新车轮、磨损车轮位移横移相图Fig.15 Phase diagram of transverse displacement of new and old wheels

图15(a)中考察车速为180 km/h,未达到临界速度185 km/h,新车轮的横移可以收敛于原点附近,而磨损后车轮已经失稳,说明磨损后车轮临界速度较新车轮有所下降,磨损过的车轮由于轮径减小更易导致车辆失稳,进行大幅的蛇行运动。图15(b)中考察车速为187 km/h,已经超过临界速度185 km/h,新车轮和磨损后车轮相图中都出现了极限环,磨损后车轮失稳后横移幅值更大,并且与左右钢轨发生了擦碰。

进一步考察新车轮和磨损车轮横移在时域上的变化,如图16所示。由图16可知,当速度为180 km/h时,新车轮在初始激扰下可以回到原点附近,而磨损车轮横移呈周期振振荡,无法再收敛回原点附近。在187 km速度下新车轮和磨损后车轮横移都无法收敛回原点,但是磨损后车轮横移幅值更大。

综合图15和图16可知,设计时车辆的横向稳定性达标,但是,随着服役的进行,车轮的磨损加剧,车辆出现不稳定。因此,服役条件下,由于初始条件的改变,可能会让车辆处于横向失稳状态。

图16 新车轮、磨损车轮位移横移时域响应Fig.16 Time domain response of new and old wheel displacement transverse displacement

因此,服役条件下,轮径经过磨损从而导致车辆稳定性的下降是一个值得关注的问题。图17是轮对横移随着速度和车轮半径变化图。如图17所示,图像呈阶梯状分布,轮对横移的突然爬升意味着车辆达到临界速度,轮对开始大幅蛇行运动;随着车轮半径的减小,临界速度逐渐减低,横移的幅值也随车轮半径下降有所增加,意味着车轮磨损降低了临界速度,不利于行车安全。

图17 轮对横移随速度、车轮半径变化图Fig.17 Diagram of the change of wheel set transverse motion with speed and wheel radius

3.3 轮径差对车辆稳定性影响

轮径差现象普遍存在于服役地铁车辆轮对中,轮径差的出现会影响地铁车辆的运行稳定性。地铁车辆运维中一般规定同一轴轮径差小于2 mm,同一转向架轮径差小于4 mm[22]。超过规定值就有可能引起由同一台牵引逆变器供电的并联电机的负荷分布不均,导致个别电机严重过载,从而使得列车产生空转或滑行现象[23];同时,轮径差的存在也会导致车辆稳定性降低,甚至有脱轨的风险。

图18是同轴左、右车轮不同轮径差下轮对速度横移变化图。由图18可知,随着左、右车轮轮径差的增大,相同速度下,轮对的横移幅值也越大;无轮径差时,在低速时轮对横移收敛于平衡位置,随着速度的增大,横移逐渐无法收敛,轮对系统逐渐失稳,横移幅值随速度的增大而增大。当速度达到192 km/h时,横移幅值不再增大,轮对做等幅蛇行运动,动力学方程具有周期解;当存在轮径差时,轮对系统在较低速度已经失稳,轮对左右横移关于轨道中心线也就是平衡位置不对称,轮对呈小幅不对称的蛇行运动,随着速度的增大,不对称的蛇行运动幅值也在增大。当存在1 mm轮径差时,速度在172 km/h附近横移幅值不再增大;当存在2 mm轮径差时,速度在168 km/h附近横移幅值不再增大;当存在3 mm轮径差时,速度在162 km/h附近横移幅值不再增大。这说明随着轮径差的增大,系统失稳的速度也快,到达极限幅值的速度也更快。

图18 不同轮径差车轮速度位移曲线Fig.18 Wheel velocity displacement curve with different wheel diameter difference

车轮本身具有一定锥度,横移过程还伴随着侧滚,轮径差的存在使得轮对受到激扰后很难回到轨道中心位置,轮轨左右接触半径相差变大,使得轮对左右受力不均匀导致轮对横向晃动寻找动态平衡,也就产生了不对称的蛇行运动。为了探究不同速度下存在轮径差车轮的横移情况,分别选取正常车轮情况下远小于临界速度(见图19(a))、接近临界速度(见图19(b))和远超过临界速度(见图19(c))的3个典型速度进行讨论。

由图19(a)可知,车速72 km/h时轮对相图中已经形成一个小振幅的极限环。极限环随着轮径差增大也随之增大,说明存在轮径差、车速在72 km/h时车辆产生小幅的蛇行运动,不过此速度下振动幅度较小,对车辆运行安全性和乘坐舒适性影响较小,但是随着轮径差的增大车辆稳定性逐渐下降,轮对将无法回到平衡位置。同时,轮对向左横移的距离大于轮对向右横移的距离,轮对呈不对称的蛇行运动,导致车辆晃动加剧。图19(b)是车速162 km/h时的轮对横移相图,对比图19(a)可以发现,随着速度的提升相图中形成了一个较大的极限环,意味着轮对在该速度下做大幅蛇行运动;在该速度下系统的相图是不对称的,轮对向左的横移更大,当轮径差达到2 mm时,在左侧区域横移到达了轮轨间隙8 mm,轮对和钢轨产生了碰撞。此时,轮对做1-1-0运动,也即一个运动周期内穿越轨道平面一次,与左钢轨碰撞一次,和右钢轨不发生碰撞。当速度达到v=295 km/h时,如图19(c)所示,此时存在1 mm 轮径差的车轮做1-1-0运动,而存在2mm轮径差轮对做1-2-1运动,左轮与钢轨碰撞两次,右轮与钢轨碰撞一次。轮对横移的不对称对一侧钢轨产生的冲击较强,同时这个冲击随着轮径差增大而增大,这对于地铁车辆轮对系统稳定是不利的,轮径差的存在降低了车辆的临界速度,加剧了列车的蛇行运动。

图19 不同轮径差下横移相图Fig.19 Transverse phase under different wheel diameter difference

综上,服役条件下,当列车轮对存在一定轮径差,数值上达到2 mm时候,轮对为了寻找动态平衡,向一侧偏离明显,甚至发生碰撞钢轨的现象,造成车辆性能下降危害行车稳定性和安全性。需要及时发现并采取必要维修,才能保证车辆安全运行。

4 结 论

(1) 城市轨道车辆车轮在服役状态下是沿着踏面和轮缘在单点接触和两点接触状态动态变化的,轮轨的动态接触会磨耗车轮,磨耗的车轮会导致车辆临界速度的降低,影响车辆的运行稳定性,因此,为了符合服役条件下的轮轨接触实际情况,在研究地铁车辆蛇行运动稳定性时,建议考虑多种轮轨接触状态。

(2) 服役条件下车轮的磨损引起车轮半径下降,将使地铁车辆横向振动加剧,车轮横移的幅值也随车轮半径下降有所增加,蛇行临界速度小幅降低,不利于行车安全。

(3) 轮轨多种接触状态下存在同轴车轮轮径差时,由于轮径差的存在,左右车轮相对于中心位置不再对称,受到激扰后很难对中回到平衡位置,使得轮对对单侧钢轨冲击较大,车辆的平稳性下降,蛇行临界速度大幅降低,影响乘客乘坐舒适性,建议对产生轮径差达2 mm 以上的车轮及时进行维修处理。