新型易于更换剪刃的双层剪研究与设计

2022-09-30张洪为吴修文

张洪为 吴修文

(马钢集团设计研究院责任有限公司,安徽 马鞍山 243000)

钢厂冷轧生产线中,在焊机前段,常采用剪切方式去除带钢带头带尾超厚、超差及破损的部分,获得平整带钢,因此,双层剪是生产线的重要设备。现有的双层剪结构复杂,控制精度低,且使用大量液压缸和气缸,设备的维护和检修一次需要6 h,拆装十分繁琐。现有双层剪结构基本采用在线更换剪刃的方式,更换剪刃时必须停止生产线,双层剪前后空间狭小,拆卸难度大,操作复杂,换刃工作效率低,且有安全隐患[1]。

针对此现状,通过对冷轧生产线工艺特性分析,优化双层剪结构,研究和设计出一种精度高、自动化程度高、维护简单的新型易于更换剪刃的双层剪,并且扩展生产线生产带钢各种规格,对冷轧生产线具有重要意义。

1 新型易于更换剪刃的双层剪研究方案

基于Inventor三维数字化设计,进行新型双层剪设备的可视化三维建模,并分析主体框架强度,保证在剪切过程中整个设备的可靠性。通过实践验证新型易于更换剪刃的双层剪设备的可靠性和有效性。该研究与设计对冷轧生产线提高了带钢质量和生产效率,减少维护时间和难度。

针对现有复杂的双层剪结构,需要解决的问题有:现有结构油缸和气缸多,需要在保证作用不变的情况下简化结构;现有结构为在线更换剪刃和维检,优化后为离线更换剪刃和维检;现有结构控制繁琐,需要优化自动控制系统。

2 易于更换剪刃的双层剪整体结构设计

2.1 结构设计

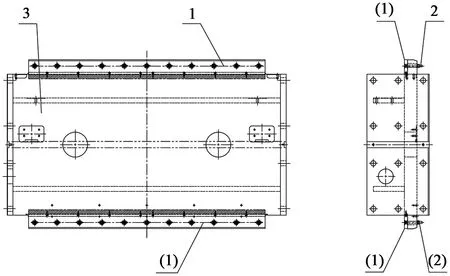

针对以上亟待解决的问题,设计了图1所示的易于更换剪刃的双层剪整体结构,其中车轮、刀台、固定刀台、通道剪切液压缸、剪刃、连杆、剪刃侧隙调整电机均安装在活动框架上,随活动框架移动。

1—固定框架;2—活动框架;3—轨道;4—车轮;5—上刀台;6—下刀台;7—固定刀台;8—活动框架横移液压缸;9—活动框架锁紧液压缸;10—上通道剪切液压缸;11—下通道剪切液压缸;12—剪刃;13—上横梁;14—活动框架横移液压缸安装底座;15—上连杆;16—下连杆;17—安装销轴;18—上剪刃侧隙调整电机;19—下剪刃侧隙调整电机。图1 易于更换剪刃的双层剪整体结构图Figure 1 Integral configuration of double-layer shear with easily replaceable shear edge

新型双层剪整体侧视图如图2所示,其中固定框架包含四根立柱和七根横梁,四根立柱整体埋于土建基础中,形成“龙门式框架”,固定框架的强度是保证双层剪良好运行的关键。活动框架锁紧液压缸安装于固定框架上端两侧,两侧各一件,用于在线情况下剪切过程中,将活动框架锁紧在固定框架上,保证安全性。

1—固定框架;2—活动框架;4—车轮;9—活动框架锁紧液压缸。图2 新型双层剪整体侧视图Figure 2 Side view of the new type double-layer shear

在现有的双层剪结构中,剪刃与刀台通过很多油缸进行锁紧固定,在双层剪剪切振动情况下,油缸油口容易漏油,直接影响带钢表面质量,并且如此多的油缸气缸也给拆装带来极大麻烦。

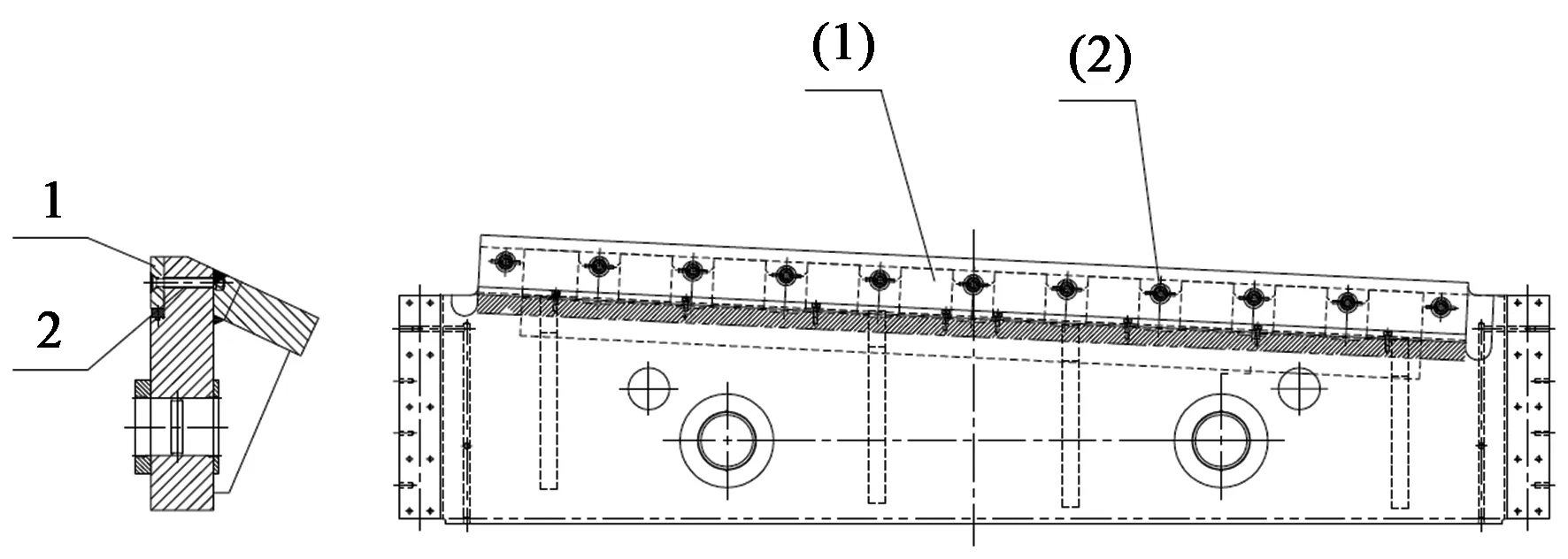

新型双层剪采用了图3所示的固定刀台结构。固定刀台安装于活动框架中间部位,固定刀台上下通过锁紧螺栓各安装一片剪刃,取消了油缸锁紧机构,便于拆装。

1—剪刃;2—剪刃锁紧螺栓;3—固定刀台。图3 固定刀台结构图Figure 3 Configuration of fixed tool carrier

剪切液压缸共两件,分别安装于固定框架上、下通道处。上刀台通过上连杆与上通道剪切液压缸连接,如图4所示的上刀台结构图,上刀台通过剪刃锁紧螺栓安装一片剪刃;下刀台通过下连杆与下通道剪切液压缸连接,如图5所示的下刀台结构图,下刀台通过剪刃锁紧螺栓安装一片剪刃。上下刀台剪刃均呈一定角度,剪切力较大。剪切液压缸开始驱动,油缸头部连接连杆结构,形成“平行四边形机构”,使上下刀台分别向下和向上运动,由于中间部位的固定刀台上下也各安装一片剪刃,所以与上下刀台的剪刃形成闭环,对带钢进行剪切。

1—剪刃;2—剪刃锁紧螺栓。图4 上刀台结构图Figure 4 Configuration of upper tool carrier

1—剪刃;2—剪刃锁紧螺栓。图5 下刀台结构图Figure 5 Configuration of lower tool carrier

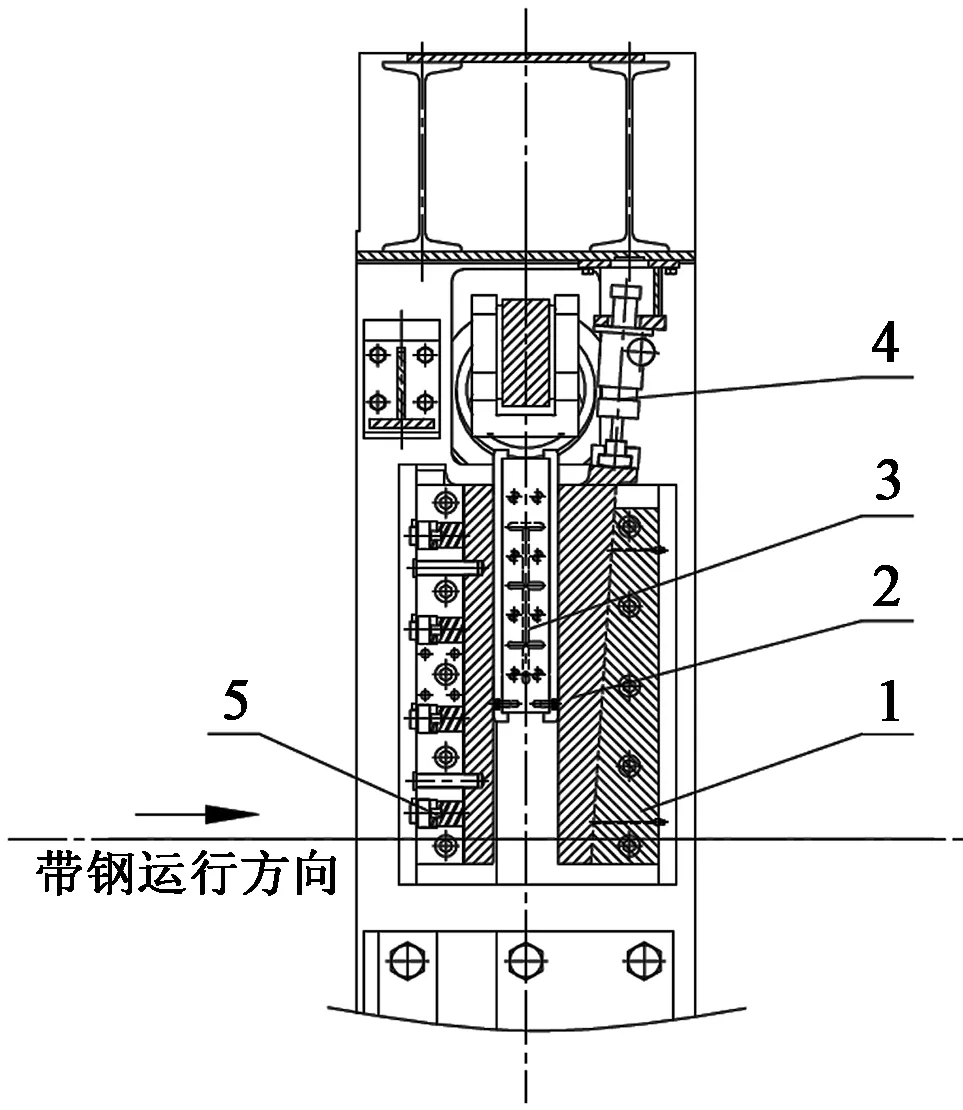

活动框架侧面安装有剪刃侧隙调整电机,用于上下剪刃与固定刀台剪刃侧隙调整。如图6所示剪刃侧隙调整装置结构图,剪刃侧隙调整电机驱动,输出端通过联轴器连接一侧螺旋升降机,再通过硬性轴连接另外一侧螺旋升降机。

1—剪刃侧隙调整电机;2—联轴器;3—螺旋升降机;4—硬性轴。图6 剪刃侧隙调整装置结构图Figure 6 Configuration of shear edge side clearance adjustment device

如图7所示的剪刃侧隙调整装置剖面图,螺旋升降机输出端丝杆作用在内楔块上,与固定的外楔块形成楔形状态,通过螺旋升降机丝杆的升降使楔块挤压刀台,随后可精确调整刀台与中心线的间隙,待剪切完成后,通过弹簧复位,将楔形回位。即根据带钢厚度和材质,自动匹配,精确调整剪刃与固定刀台剪刃的侧隙,调整精度可达到0.05 mm,无需人工进行调整,简便有效。

1—外楔块;2—内楔块;3—刀台;4—螺旋升降机;5—弹簧。图7 剪刃侧隙调整装置剖面图Figure 7 Section of shear edge side clearance adjustment device

轨道整体安装于土建基础中,活动框架横移液压缸安装底座安装于土建基础中,车轮安装于活动框架上,并整体立于轨道上。活动框架横移液压缸的缸体安装于活动框架横移液压缸安装底座上,活塞杆端通过销轴连接于活动框架。当需要更换剪刃或维检时,活动框架锁紧液压缸松开,横移液压缸驱动,活动框架可以通过车轮整体进行移动,与固定框架分离,达到更换剪刃位停止,不需要在线进行更换剪刃即可完成,安全高效。

2.2 更换剪刃的步骤

新型易于更换剪刃的双层剪更换剪刃的步骤:

(1)活动框架处于工作位时,活动框架锁紧液压缸伸出,活动框架横移液压缸缩回,生产线正常生产。

(2)更换剪刃时,活动框架锁紧液压缸缩回,活动框架横移液压缸伸出,带动活动框架横移至更换剪刃工位。

(3)可利用厂房行车等工具自由拆换安装于上刀台、下刀台、固定刀台上的剪刃。

(4)剪刃更换完毕后,活动框架横移液压缸缩回,活动框架锁紧液压缸伸出,锁紧活动框架,生长线可正常生产。

3 液压气动、电气联锁系统设计

新型易于更换剪刃的双层剪整体布置6个液压缸,分别用于活动框架锁紧、上通道剪切、下通道剪切、活动框架横移驱动,液压系统原理图如图8所示。根据剪切带钢参数,设置液压系统压力为14 MPa。同时布置4组气缸,分别用于上通道活动导板摆动、下通道活动导板摆动、上通道夹送辊升降、下通道夹送辊升降驱动,气动系统原理图如图9所示。

图8 液压系统原理图Figure 8 Hydraulic system principle

图9 气动系统原理图Figure 9 Pneumatic system principle

新型双层剪电气联锁原理框架图如图10所示,分为剪切前动作联锁和剪切过程中动作联锁关系,需要更换剪刃时,框架锁紧缸处于解锁状态下的联锁关系以及根据不同板厚自动调整剪刃侧隙的联锁关系。在现有复杂双层剪基础上,优化控制原理,自动化程度提升,安全性提高。

图10 新型双层剪电气联锁原理框架图Figure 10 Electric interlock principle of the new type double-layer shear

(a)在线剪切模型

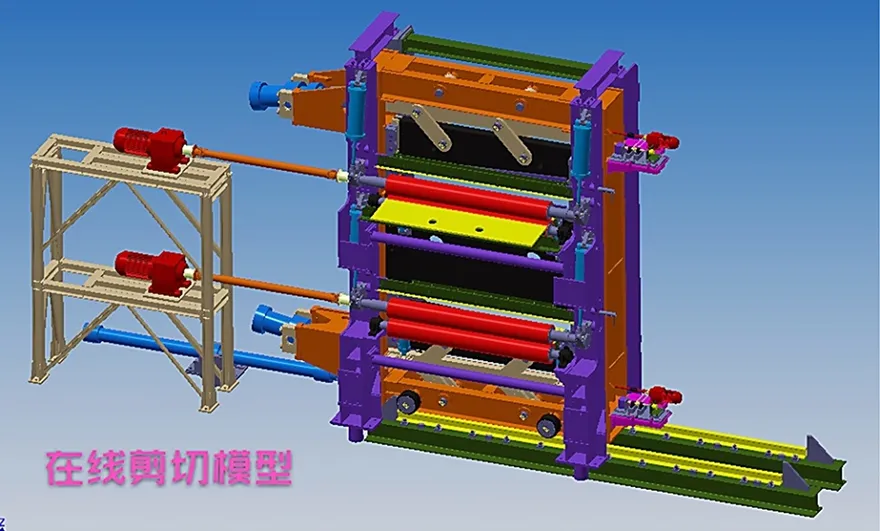

4 整机仿真设计和分析

新型易于更换剪刃的双层剪仿真设计图如图11所示,基于Inventor三维仿真设计软件,对整机进行三维模型设计,建立运动模拟,参数辨识,多变量协同优化设计[2],采用数字化设计技术,优化双层剪内各个装置的布局和液压、气动等管线设计,显著提高工程设计质量,同时,模拟双层剪剪切过程中自动调整侧隙装置的性能,优化楔形设计结构,得出最优最有效的仿真模型。

5 结束语

根据多条生产线的双层剪的动作原理,分析国外先进的核心技术,结合现有生产线节奏和高强度钢特性,基于Inventor三维数字化设计,建立运动模拟,参数辨识,多变量协同优化设计,研究设计出离线更换刀片新型双层剪,油缸气缸数量由30个减少为10个,更换刀片时间由6 h缩短为30 min,生产效率提高了近5倍,并且实现自动精准调整剪刃侧隙,结构合理,操作维护简单,投入生产使用效果良好。