外海风电超大型钢管桩基础设计

2022-09-30佟永录

佟永录

(中国铁建港航局集团有限公司 广东珠海 519070)

1 引言

随着国民经济的快速发展,城市化进程的加快,在用地愈发紧张的密集型城市周边,开发大型海上风力发电项目已成为一种发展趋势[1]。我国海上风力资源丰富,随着国家扩大海洋开发的规模,海上风电施工项目逐渐增多,项目离岸也越来越远,随之而来的对于海上风电超大型钢管桩基础优化设计也就越发紧迫。

2 工程背景

辽宁庄河市拥有2 900 km2海域面积,有多处三面环山、一面临水的地理位置,海上风力资源丰富。作为风机基础主要承载力桩基,超大直径钢管桩随着水深、地质变化对基础设计提出更高要求。本文依托华能大连市庄河海上风电场址Ⅳ1(350 MW)项目进行超大型钢管桩基础设计,场址中心离岸距离约35.2 km,水深约26~34 m,根据建设条件、风资源情况和风电机组大型化发展趋势,拟安装25台6.2 MW、26台7.5 MW风电机组。

3 外海风电超大型钢管桩基础设计

3.1 钢管桩基础结构设计

3.1.1 钢管桩基础总体结构

华能大连市庄河海上风电场址Ⅳ1(350 MW)项目共计51台单桩基础,为非嵌岩单桩钢管桩结构,钢管桩桩顶设有法兰盘与风机塔筒连接。环桩顶周边布置有靠船构件、上下爬梯、运维平台、外加电流设备等附属构件。

单桩基础结构型式:

(1)25台6.2 MW级风机基础,单桩直径6.5~7.5 m,桩长约76~84.5 m,壁厚70~100 mm,主体用钢量1 056.33~1 266.66 t。

(2)26台7.5 MW级风机基础,单桩直径7.5~8.4 m,桩长约80.5~87 m,壁厚75~100 mm,主体用钢量1 321.98~1 519.55 t。

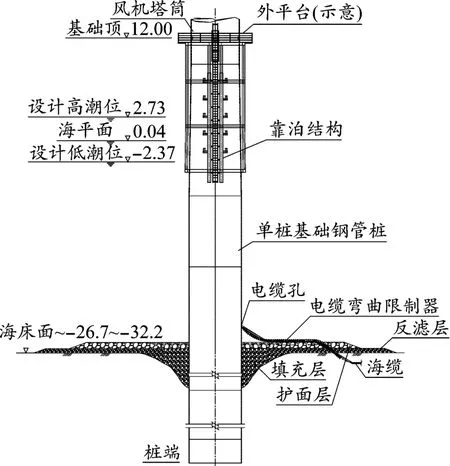

单桩基础的防腐采用海工重防腐涂层+外加电流保护系统的联合防腐蚀方案,基础防冲刷采用抛石保护的方法,如图1所示。

图1 单桩基础总体结构

3.1.2 基础顶高程确定

根据《海上风电场工程风电机组基础设计规范》(NB/T 10105—2018)第3.2.6条,风电机组基础平台底高程的确定应计入50年重现期潮位和波浪的影响,其平台底高程应符合式(1):

式中,HW为极端高潮位,取3.46 m;Hb为极端高潮位,取最大波高10.73 m;Δ为安全加高,可取0.5~1.5 m,本项目取1.39 m[2]。

T=3.46+2/3×10.73+1.39=12 m

故单桩基础顶高程取+12.0 m。

3.1.3 各工况风机基础适应能力分析

(1)7.5 MW风机单桩基础设计

单桩直径7.5~8.4 m、壁厚75~100 mm的钢管桩定位于海底,承受波浪、海流荷载及风机塔架传递的风荷载和风机荷载[3],平均桩长约83.0 m,入土深度约41.0 m,桩端进入粉砂层,桩底平均高程约-71.0 m,桩顶高程为+12.0 m。桩顶与风机塔筒通过法兰系统进行连接,桩周采用抛石作防冲刷物。

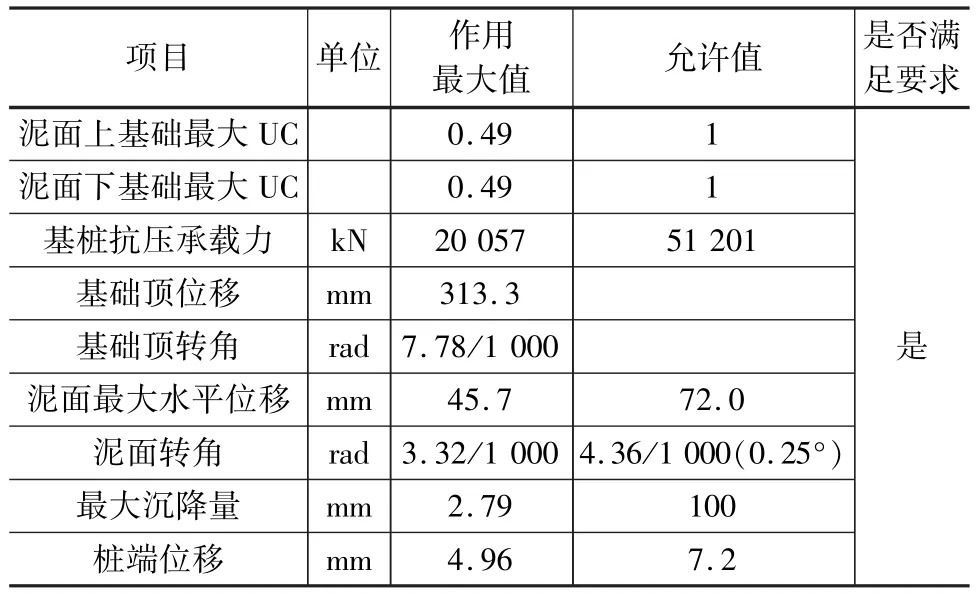

单桩基础结构计算采用SACS有限元软件,如图2所示,风机单桩基础总荷载计算值如表1所示,风机单桩结构计算(海浪工况)如表2所示,风机单桩结构计算(海冰工况)如表3所示。

表1 风机单桩基础总荷载计算值汇总

表2 风机单桩基础结构计算结果(波浪工况)

表3 风机单桩基础结构计算结果(海冰工况)

图2 风机单桩基础计算模型、应力工况UC图

计算结果表明,单桩基础结构方案满足结构设计和规范要求。

(2)7.5 MW整机动力模态计算

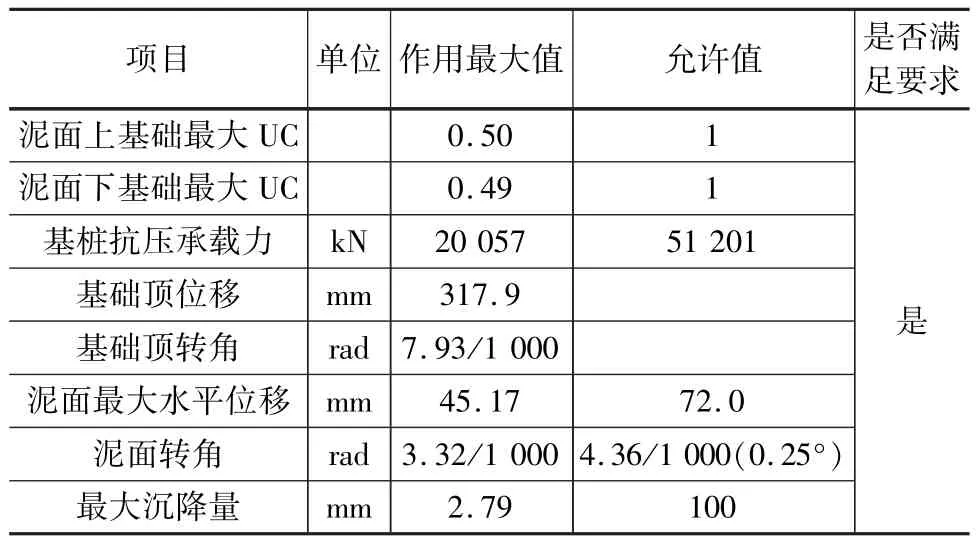

采用海洋工程计算软件SACS对风电机组及风电机组基础组成的整体系统进行模态分析[4],对照风机厂家提供的叶片转动、塔筒自振频率以及波浪频率以避免系统发生共振的可能性。通过模态分析,评价基础结构设计是否满足海上风电机组动力特性的设计要求[5]。在进行模型计算时,由于单桩基础整机振动频率为最柔工况控制,因此采用50年一遇极端高水位+校核最大波高+极限工况腐蚀余量+10 cm海生物+5 m冲刷的计算边界条件[6],如图3所示,风机单桩基础+结构自振频率/周期计算如表4所示。

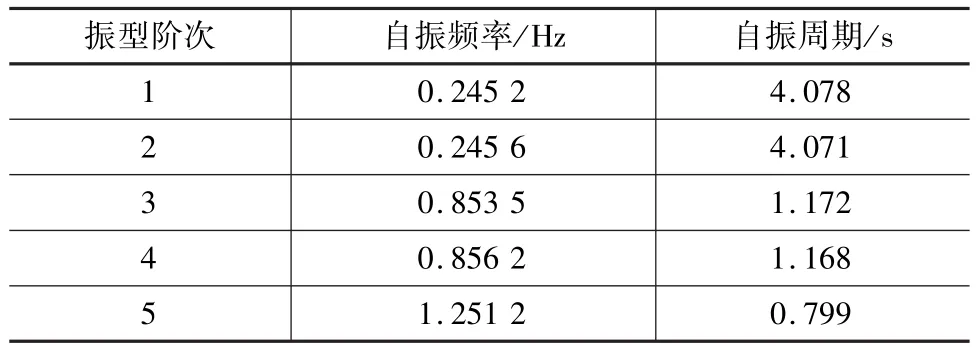

表4 风机单桩基础+结构自振频率/周期计算成果

图3 风机单桩基础振型

单桩整机允许频率范围为0.22~0.26 Hz。以上计算结果表明,系统一阶自振频率0.245~0.246 Hz,说明系统能避开叶片转动频率范围,系统不会发生共振现象,结构设计满足要求。

3.1.4 单桩基础沉桩分析

打桩是海上风电基础设计的关键技术环节之一,在桩基设计阶段进行可打入性校核是保证顺利打桩的重要技术手段。可打入性分析通过已知的锤桩土系统所有参数对沉桩能力进行预判,预估打桩时贯入度和锤击数的关系。

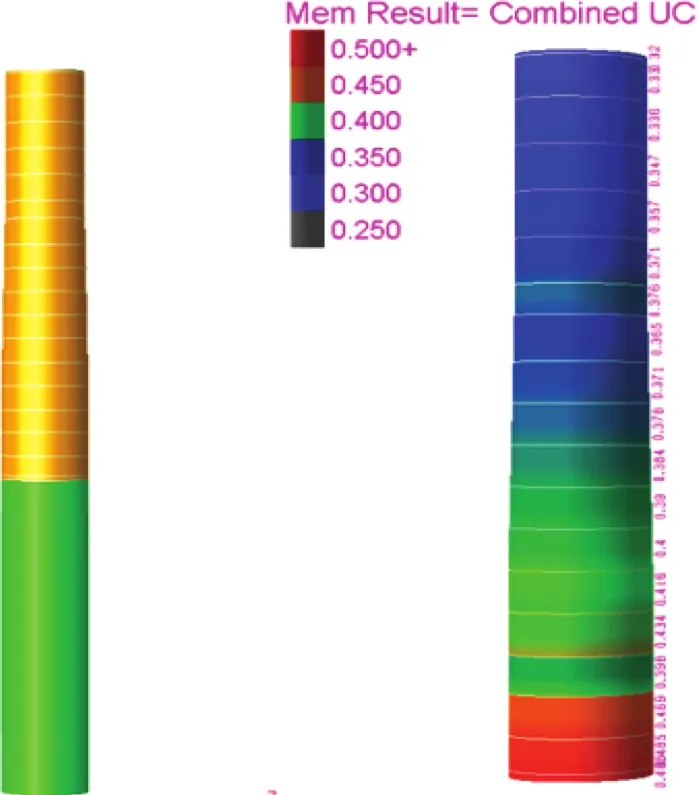

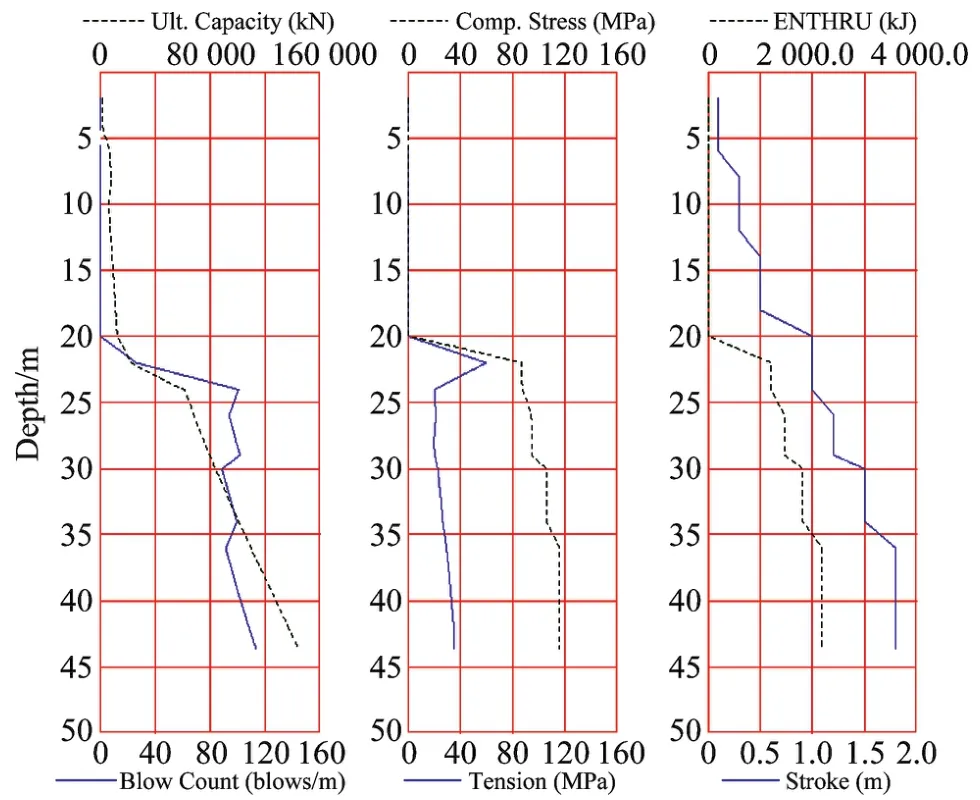

典型机位钢管桩桩径7.5~8.4 m,桩长87 m,泥面标高-31.4 m,桩底标高-75.0 m,桩底入泥43.6 m,采用GRLWEAP波动方程分析程序对基础钢管桩进行可打性分析[7],初选的打桩锤 IHC S3000 kJ,单桩打桩线性分析如图4所示,单桩打桩数据结果分析如图5所示。

图4 单桩打桩线性分析

图5 单桩打桩数据结果分析

根据结果表明采用IHC S-3000 kJ液压锤打桩能够完成本工程的沉桩工作,桩自沉20 m,总锤击数2 078击,桩身最大拉应力为59.42 MPa,桩身最大压应力为116.05 MPa[8]。

3.1.5 单桩基础疲劳验算

考虑到单桩基础桩体变截面及变壁厚处存在应力集中现象,在外部环境荷载作用下,上述位置的应力集中现象将影响结构的疲劳强度,需进行疲劳分析。单桩基础除考虑环境产生的疲劳损伤外,还需考虑打桩疲劳累积损伤[9]。

根据《Design of offshore wind turbine structures》(DNV-OS-J101)第J200.201条,考虑到目前国内相关大型钢结构制作的工艺水平,从结构安全角度考虑,本工程钢结构的疲劳分析S-N曲线数学表示形式为式(2):

式中,N为疲劳寿命;log10a为与log10N轴的交点;m为S-N曲线中的负切线斜率;Δσ为应力范围;tref为参考壁厚;t为裂缝厚度,当tref< t时,tref=t;k为厚度指数。

根据《Fatigue design of offshore steel structures》(DNVGL-RP-0005)第2.1条,本工程节点部位均处于海水中并且为焊接节点,S-N曲线采用C1曲线。

Miner线性累积损伤理论认为:构件在应力水平Si下,经受ni次循环时的损伤Di=ni/Ni。若在M个应力水平Si下,各经受ni次循环,则可定义其总损伤为式(3):

式中,Dc为特征累积疲劳损伤;nc,i为通过特征长期应力范围分布获得的第i区段的应力循环次数;Nc,i为通过特征S-N曲线获得的第i区段的失效应力的循环次数;DFF为设计疲劳因子,取决于结构或者组件对于结构完整性的重要性或是检查维修的方便性,取为3。

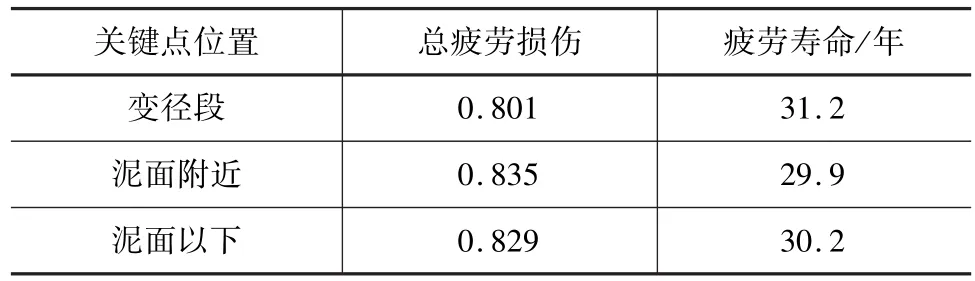

单桩基础结构关键部位寿命计算结果如表5所示。

表5 单桩基础结构关键部位寿命计算结果

从整体计算结果来看,单桩基础钢管桩疲劳损伤小于1,单桩基础结构疲劳寿命为29.9年,大于风电场风机设计寿命(25年),说明单桩基础结构满足疲劳设计要求[10]。

3.2 钢管桩基础防冲刷设计

3.2.1 桩基局部冲刷成因

海上潮流和波浪使风电单桩基础前方会形成一个马蹄涡,在背流处形成涡流(卡门涡街),两侧流线也会收缩;这增加了水流对底床的剪切应力,提高了水流挟沙能力。底床若是易受侵蚀的,风机基础会形成冲刷坑,进而影响基础的稳定性[11]。桩周流场如图6所示。

图6 桩周流场示意

3.2.2 桩基防冲刷方案

桩周一定范围内采用抛石防冲刷保护方案,施工顺序为单桩基础沉桩→抛填反滤层→抛填护面层。桩周3 m范围内,护面层抛石采用带网兜包覆的石料进行防冲保护,网兜绳索采用聚丙烯绳索编织,单兜承重8 t以上,海洋环境中使用寿命30年以上。其余区域抛石采用网兜兜送,网兜作为临时施工措施,典型基桩防冲刷见前面图1所示。

3.3 钢管桩基础防腐蚀设计

3.3.1 腐蚀余量计算

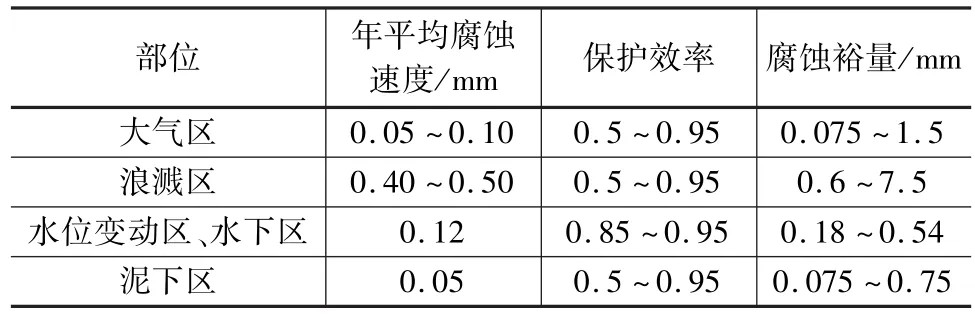

采用涂层或阴极保护时,钢结构不同部位的单面腐蚀裕量根据《海港工程钢结构防腐蚀技术规范》计算,如表6所示。

表6 单桩基础腐蚀裕量计算结果

3.3.2 基础结构防腐方案

参照国内外港口工程、海洋工程防腐蚀设计经验,结合场址区域水环境特点[12],本工程采用的风机基础结构防腐蚀方案如表7所示。

表7 单桩基础防腐方案

4 结束语

目前我国能源革命和海洋战略的推进正展现出迅猛的发展势头。我国沿海地区亟需开工建设一批风电项目。本文以大连市庄河海上风电场Ⅳ1(350 MW)项目风机基础为依托,结合清洁能源海上风能开发特点,采用SACS有限元软件对单桩基础结构进行设计优化,通过疲劳验算、防冲刷、防腐蚀等一系列技术研究,确保整个工程结构稳定,满足工程需求。本工程赶上2021年海上风电“抢装潮”,实现2021年12月29日全容量并网发电,选择施工快捷的单桩基础设计极其重要。同时外海超大型钢管桩基础设计开发出了海上风电超大直径钢管桩施工关键技术,并通过工程应用验证,为我国能源结构转型做出一定贡献。