一种基于铝合金的转向节轻量化优化设计

2022-09-30王一伟刘蕴博尤广毅

王一伟,刘蕴博,,尤广毅

1.合肥工业大学汽车工程技术研究院,安徽合肥 230009;2.合肥工业大学汽车工程技术研究院有限公司,安徽合肥 230009

0 引言

目前汽车市场竞争十分激烈,不管燃油车还是电动车,续航里程都是消费者非常关注的重要指标,而车辆轻量化能够显著提高续航里程、减少油耗和降低电池容量,从而实现节约能源、环保的目的。车辆转向控制系统中最关键的一个零部件是转向节,它在车辆运转过程中承受各种载荷和力矩,其合理设计是确保汽车安全行驶的重要条件之一。

原转向节生产采用的是球墨铸铁材料,这种材料质量较大,且生产加工起来较为困难。本文对原转向节进行轻量化设计,将整体材料替换成铝合金,经建模仿真分析后,发现原结构在某种给定工况下存在强度不满足要求的情况。因此还需要对结构进行优化设计,将轮毂轴承与转向节直接配合结构改为轮毂轴承与一个钢套配合,再由钢套与转向节配合。将优化设计后的转向节采用Nastran软件进行有限元分析,结果表明在各种给定工况下新转向节均满足强度要求,并且质量相对于原转向节减轻了37%,实现了轻量化这一预想效果。在有限元仿真分析的基础上,对新转向节进行了试验,试验结果均表明满足各种性能要求,证明该方案具有可行性。

1 确定转向节受力工况

在转向节整个生产过程中,产品试验极其重要,但是试验需要耗费大量的时间和人力,因此在试验之前需要对转向节进行静强度校核。转向节静强度性能指能够抵抗汽车行驶过程中在极限工况下的强度,即抵抗瞬时承受到可能的最大载荷的能力。本文选择了转向、刹车、刹车+转向、单车轮最大垂直加速度和整车最大垂直加速度等典型工况来分析汽车在各种路况下的转向节受力情况。表1为汽车在不同运行工况下的载荷加载情况,其中方向为平行于地面指向后方,方向为指向驾驶员右侧,方向为竖直向上。

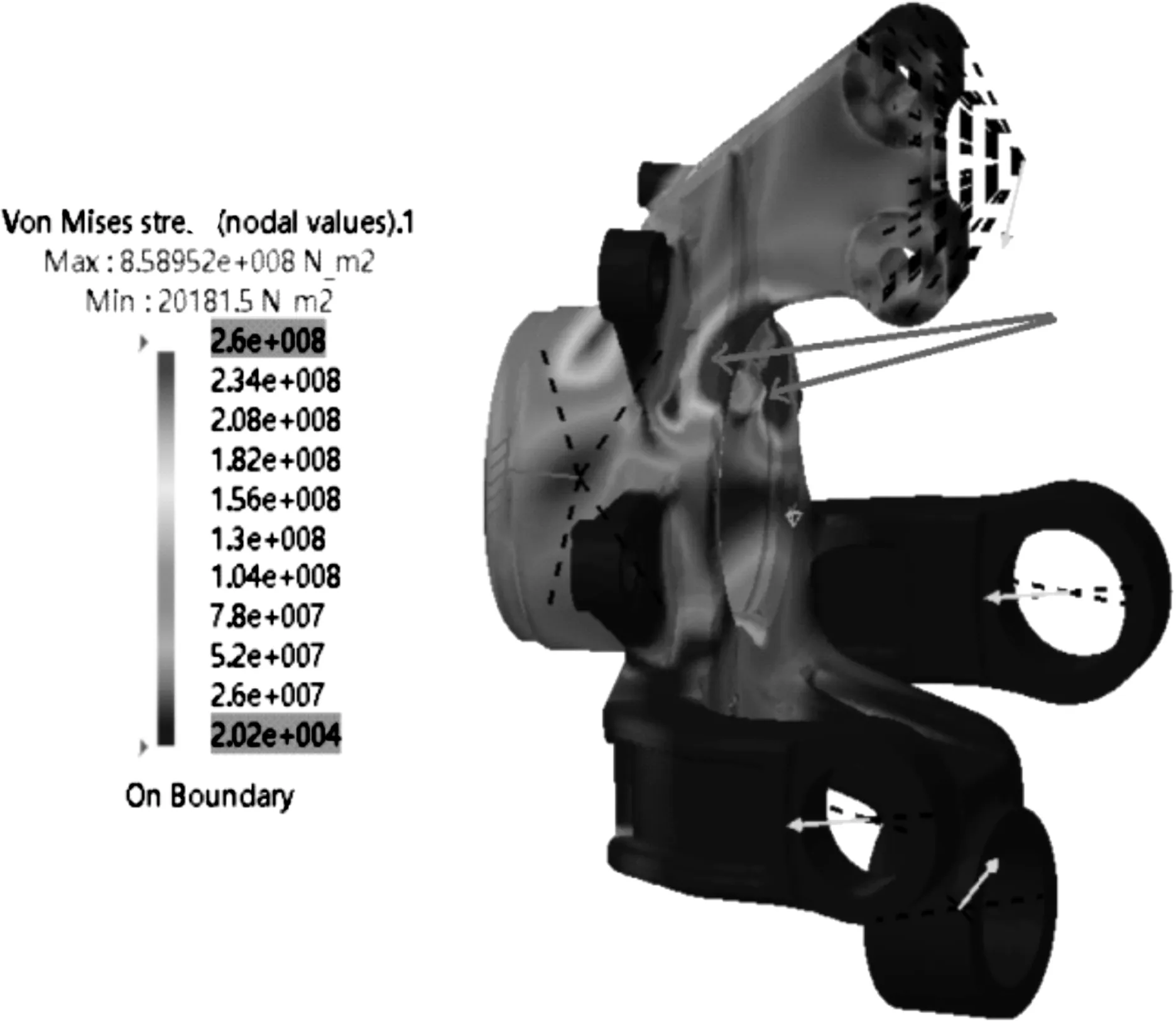

表1 汽车在不同运行工况下的载荷加载情况 单位:g

2 原转向节结构模型的建立与分析

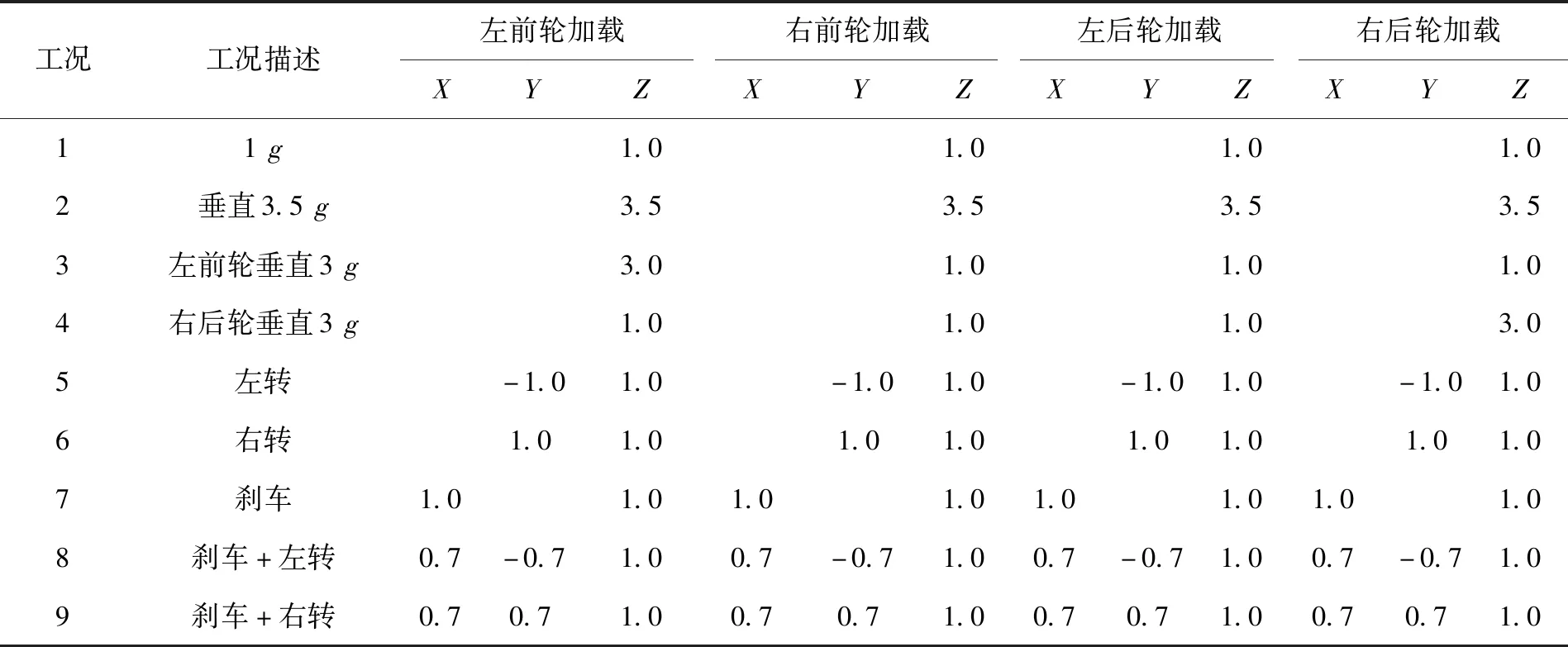

为了准确地对转向节进行静强度校核,在Nastran有限元分析软件中创建了转向节的参数化模型,并对其进行网格划分以进行不同运行工况下的有限元分析。本文采用直接对转向节各个连接点施加力载荷的方法,转向节各个安装位置点如图1所示。其中点表示与前横臂的安装点,点表示与纵臂的安装点,点表示与后横臂的安装点,点和点为制动卡钳安装点,还包括减振器固定点。

图1 转向节各个安装位置点

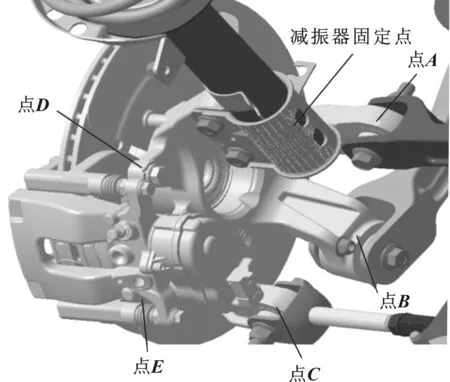

首先不改变转向节本身结构,只是将整体材料替换成铝合金,并选取了3.5垂直冲击这一典型工况,35垂直冲击下转向节各点的载荷情况见表2。

表2 3.5 g垂直冲击下转向节各点的载荷情况

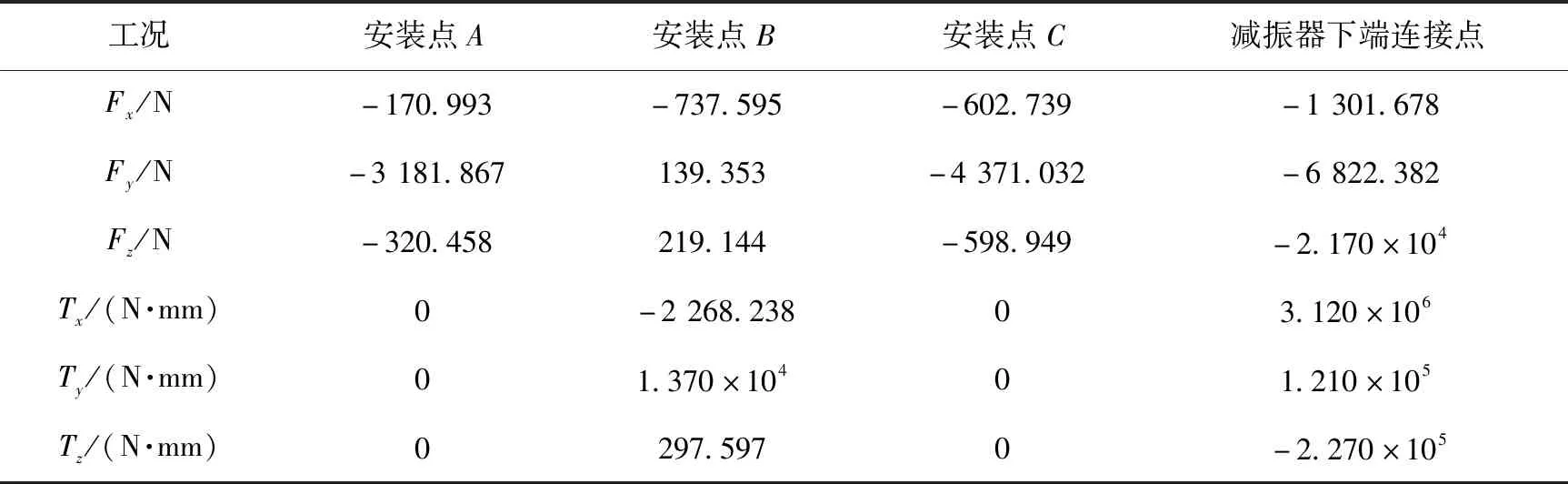

根据表2施加受力点及其载荷,通过分析得到3.5垂直冲击下转向节CAE计算结果如图2所示。在原结构不变和整体材料替换成铝合金的情况下,3.5垂直冲击会造成中心大孔连接处出现很大的应力值,最高应力值达到了858 MPa,这远远超过本身材料的屈服强度240 MPa,极有可能导致强度破坏,从而影响车辆行驶安全。

图2 3.5 g垂直冲击下转向节CAE计算结果

3 新转向节结构模型的建立与分析

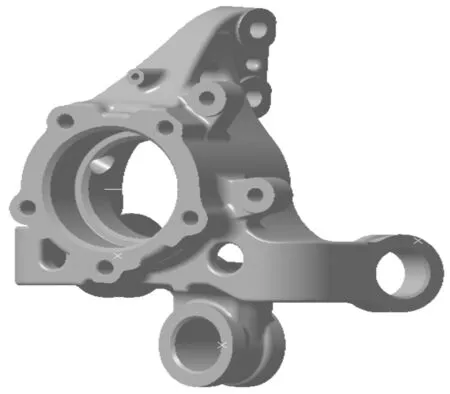

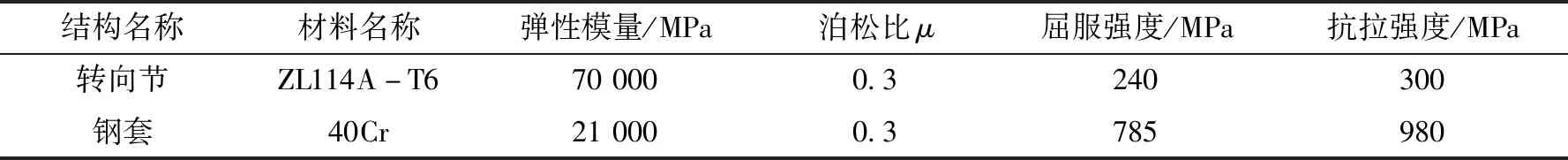

为了解决原结构下更换材料出现应力过大而导致不满足强度的问题,进行了新结构的设计。新结构的主要设计思想就是将轮毂轴承与转向节直接配合结构改为轮毂轴承与一个钢套配合,再由钢套与转向节配合,并进行了一些尺寸上的优化。优化后转向节结构如图3所示,优化后转向节的各零件参数见表3。其中轮毂及轴承视为刚体。

图3 优化后转向节结构

表3 优化后转向节的各零件参数

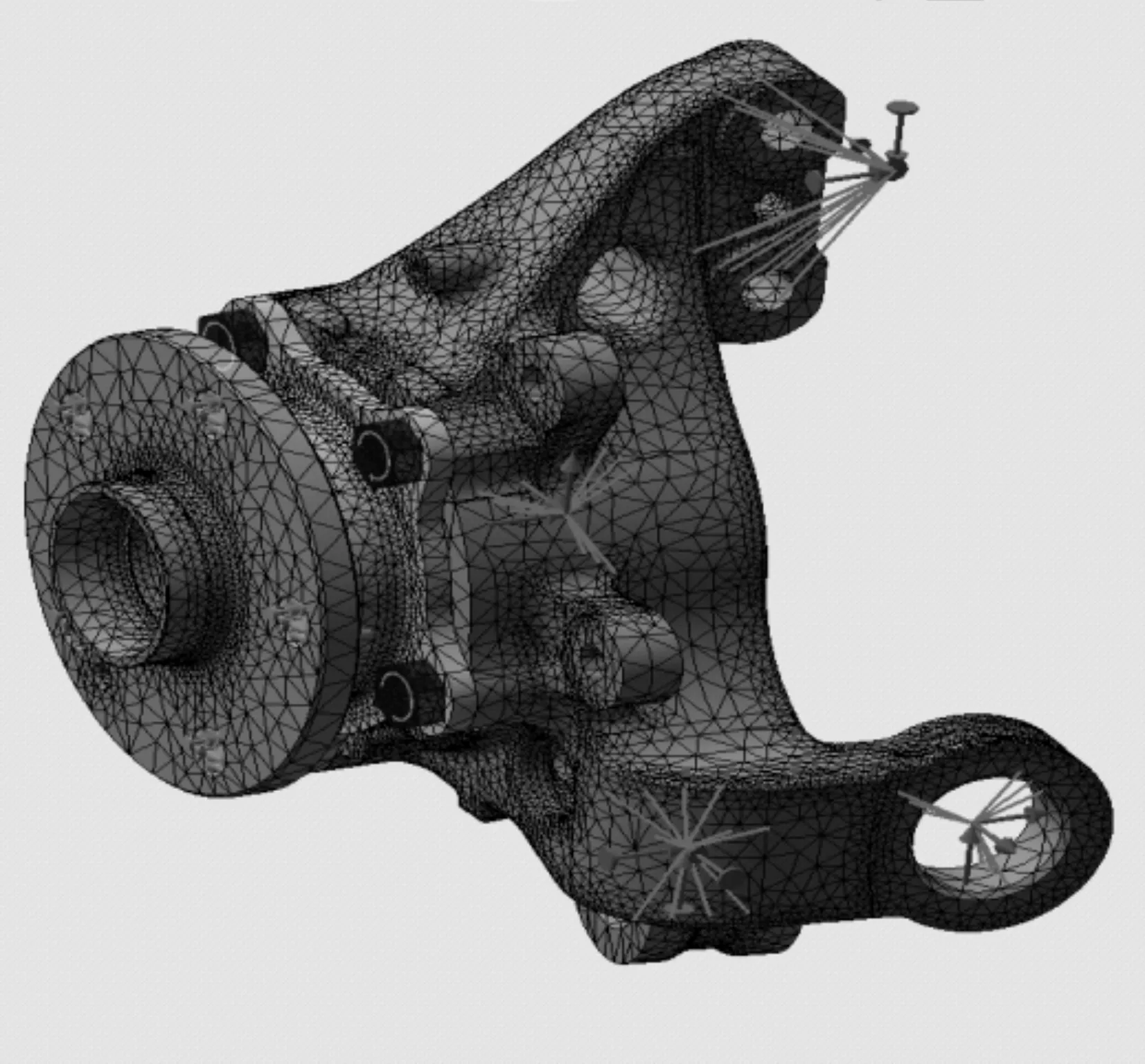

在Nastran软件中对优化后转向节结构进行网格划分并创建参数化模型,如图4所示。

图4 优化后转向节结构参数化模型

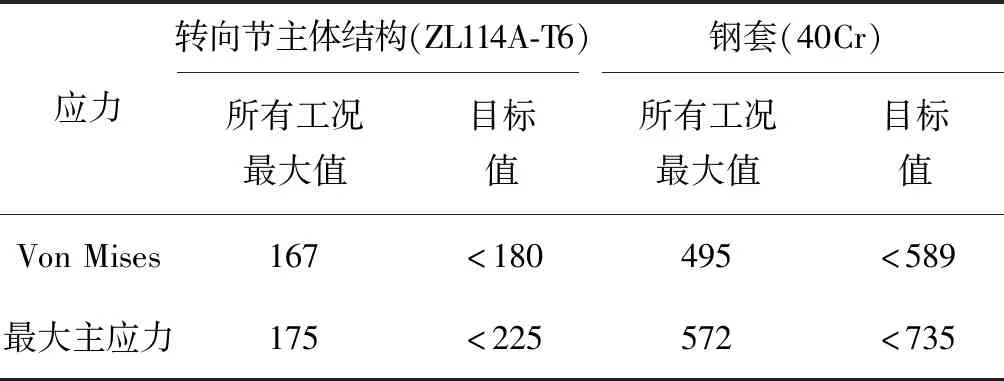

在上述给定的多种典型工况下均进行了有限元计算分析,得到Von Mises 应力与最大主应力。优化后转向节强度分析结果见表4。

表4 优化后转向节强度分析结果 单位:MPa

由表4可以看出,所有工况下对于转向节主体结构而言,Von Mises应力最大值为167 MPa,主应力最大值为175 MPa;对于钢套而言,Von Mises应力最大值为495 MPa,主应力最大值为572 MPa,均满足目标值要求。因此根据CAE的计算结果分析,优化后的转向节达到了预期效果,但仍需进行进一步的试验验证。

4 试验验证

这一节主要从试验方面来评价优化后转向节的性能是否满足要求,并且出于成本和制作数量的考量选择了工艺成熟且成本较低的重力铸造方式。

砂型重力铸造的砂型模具目前主要由传统方法和3D打印两种方式完成,其中传统的砂型制造流程为:CAD设计→工艺仿真→模件制作→工装夹具制作→砂型制造→铸造;3D打印的砂型铸造流程为:CAD设计→工艺仿真→砂型3D打印→铸造。可以看出,3D打印砂型简化了传统砂型制造的流程,大大提高了生产效率。最终本文选择了3D打印砂型工艺,并通过3D打印砂型工艺来铸造转向节。优化后转向节实物如图5所示。

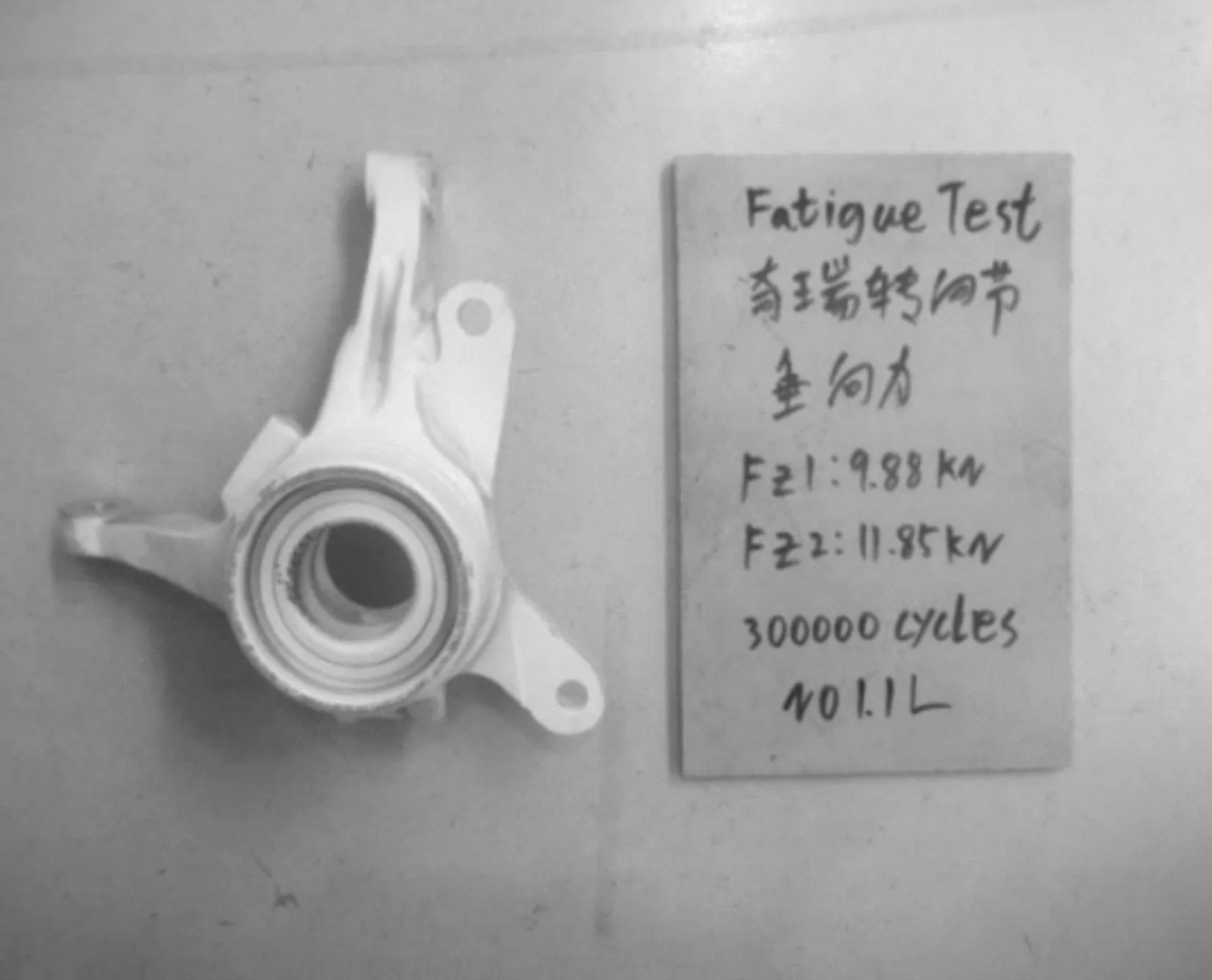

图5 优化后转向节实物

为了测试优化后的转向节是否满足各种受力情况,本文使用MTS汽车零件试验系统专用试验工装检测设备,并依据Q/SQR R5—33标准对优化后的转向节依次进行了3个受力的检测项目,分别是垂直力试验、纵向力试验和侧向力试验。

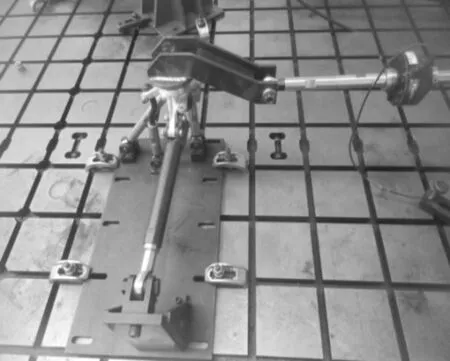

优化后转向节垂直力试验如图6所示。

图6 优化后转向节垂直力试验

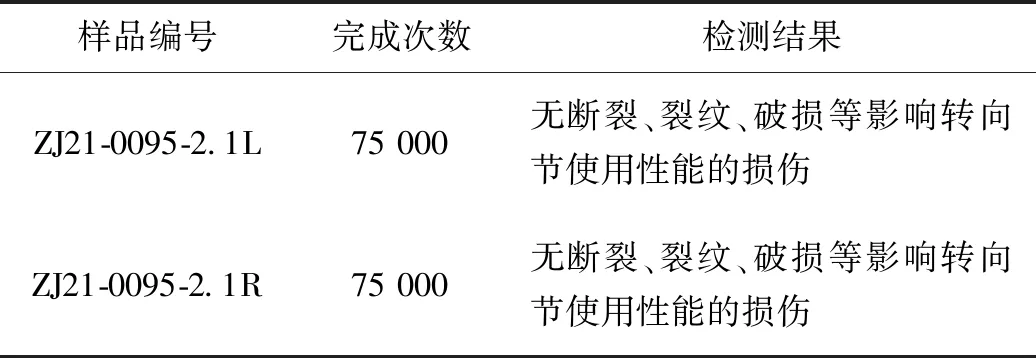

其中加载力为:1=9.88 kN,2=11.85 kN;频率为2.5 Hz。同时提出了检测要求为运行300 000 次试验后,不得出现断裂、裂纹、破损等影响转向节使用性能的损伤。垂直力试验检测结果见表5,其检测照片如图7所示。

表5 垂直力试验检测结果

图7 垂直力试验检测照片

优化后转向节纵向力试验如图8所示。

图8 优化后转向节纵向力试验

其中加载力为:1.3-,13+(-=-513 kN,+=638 kN);频率为2.5 Hz。同时提出了检测要求为运行75 000次试验后,不得出现断裂、裂纹、破损等影响转向节使用性能的损伤。纵向力试验检测结果见表6,其检测照片如图9所示。

表6 纵向力试验检测结果

图9 纵向力试验检测照片

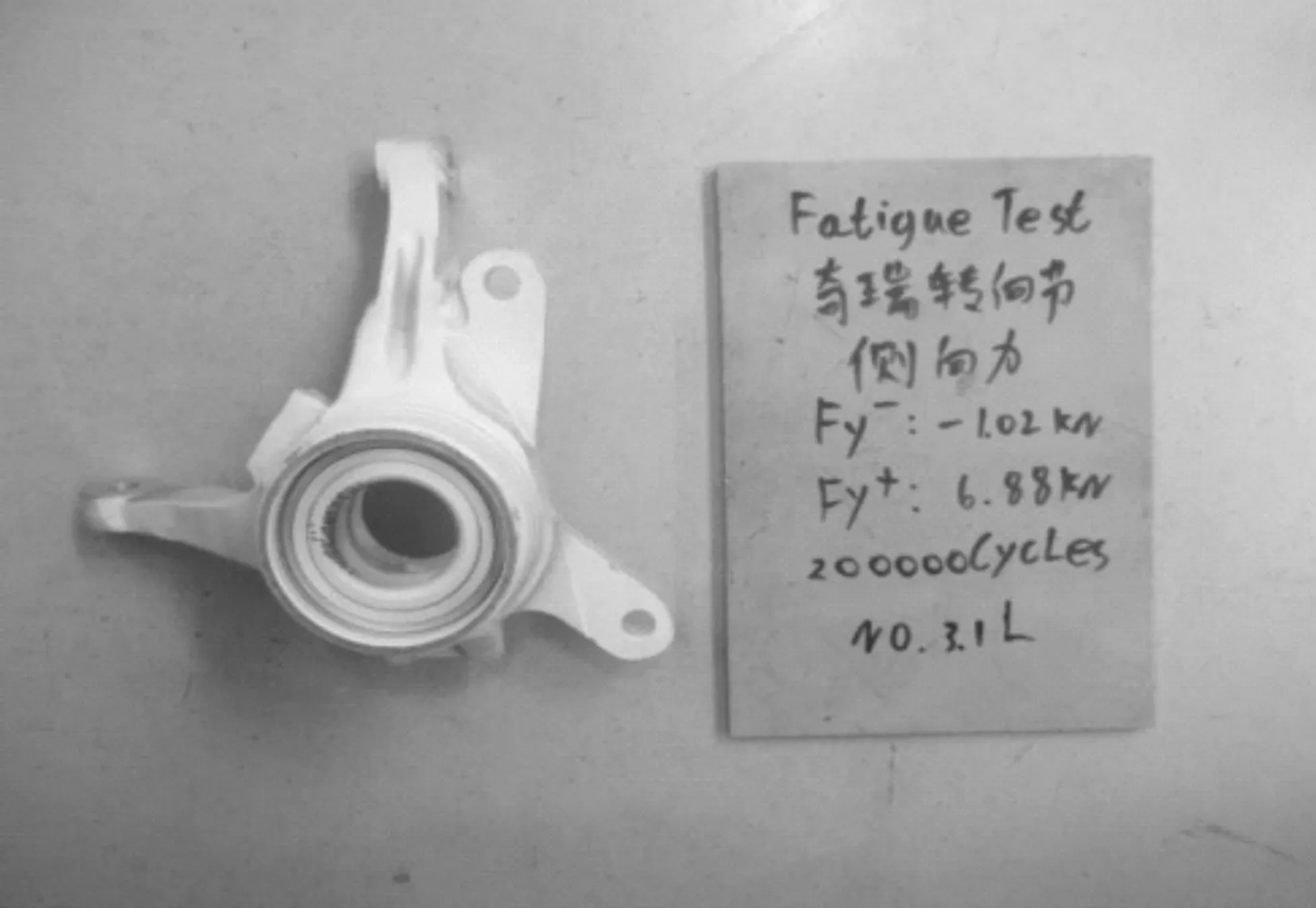

优化后转向节侧向力试验如图10所示。

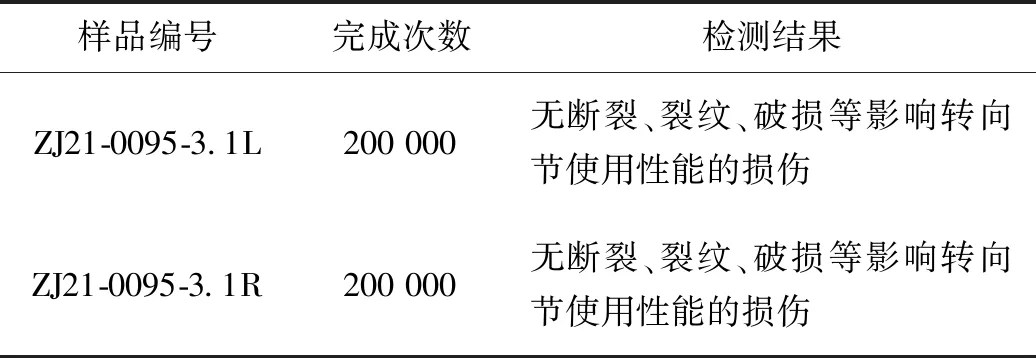

图10 优化后转向节侧向力试验

其中加载力为:-=-1.02 kN,+=6.88 kN;频率为2.5 Hz。同时提出了检测要求为运行200 000次试验后,不得出现断裂、裂纹、破损等影响转向节使用性能的损伤。侧向力试验检测结果见表7,其检测照片如图11所示。由检测结果可以发现,优化后的转向节能较好地满足侧向力试验的要求。

表7 侧向力试验检测结果

图11 侧向力试验检测照片

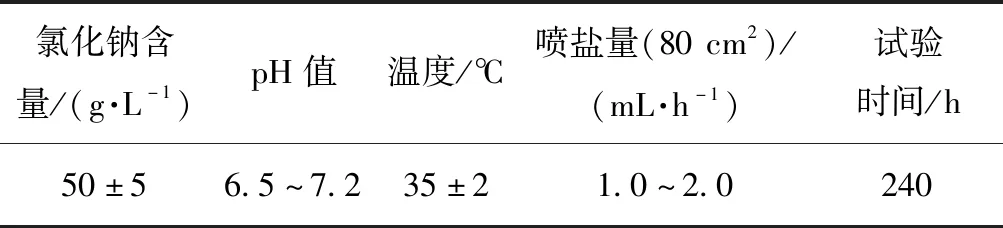

对优化后的转向节通过垂向力试验、纵向力试验、侧向力试验后,根据试验结果得出转向节满足应力强度。在此基础上,再次对优化后的转向节进行耐腐蚀性检测,从而判断转向节的耐腐蚀性是否满足要求。本次耐腐蚀性试验依照的标准为GB/T 10125—2012,检测设备使用中性盐雾试验箱。优化后转向节耐腐蚀性检测照片如图12所示。

图12 优化后转向节耐腐蚀性检测照片

转向节耐腐蚀性试验检测条件见表8,并提出了检测要求为外观无明显腐蚀。

表8 转向节耐腐蚀性试验检测条件

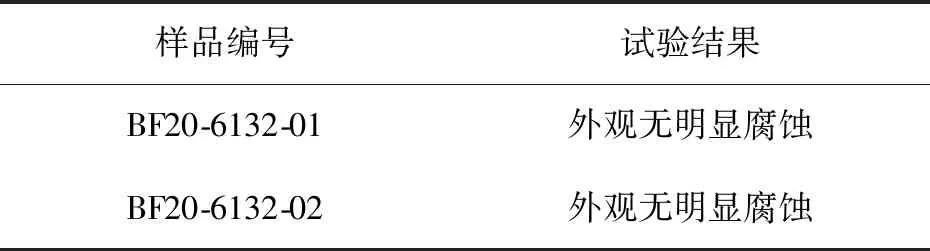

耐腐蚀性试验检测结果见表9,其检测照片如图13所示。由检测结果可以发现,优化后的转向节能较好地满足耐腐蚀性试验的要求。

表9 耐腐蚀性试验检测结果

图13 耐腐蚀性试验检测照片

5 结论

本文从整车轻量化的目的出发,以转向节为研究对象,对其进行了轻量化设计。

(1)将转向节的材料由球墨铸铁改成铝合金,经过分析发现在某种常见工况下强度并不满足要求,因此进一步对结构进行了改进,将轮毂轴承与转向节直接配合改为轮毂轴承与一个钢套配合,再由钢套与转向节配合,并且对原驱动轴套的壁厚和一些连接结构进行尺寸优化,从而达到加强转向节的目的。

(2)为了验证优化后的转向节是否满足强度要求,利用Nastran软件进行有限元计算分析,结果表明优化后的转向节在各种工况下均满足力学性能要求,且质量相对于优化之前减轻了37%,与预期的优化效果相符。

(3)为了进一步验证仿真的结果,根据优化后转向节的三维模型铸造出实物,并分别做了垂向力试验、纵向力试验、侧向力试验以及耐腐蚀性试验,试验结果均满足要求,因此该优化方案具有可行性,可以进一步推广。