软基真空预压动力固结排水三维仿真及沉降控制分析

2022-09-29赵羚子

赵羚子

(上海申元岩土工程有限公司, 上海 200011)

伴随着中国城镇化进程的推进、工业化改革的深化和耕土保护政策的确立,更多的住宅、工业、交通项目建设在河塘回填、高填方、吹填土等具有深厚软弱土层或松散填土的“人造”地基地区。社会经济需求催生出地基处理专业分包行业,地基处理技术也得到了长足发展,出现了换填垫层、预压、压实、夯实、挤密、复合地基、注浆加固、微型桩等地基处理技术[1]。

真空预压、排水固结与强夯法应用于越来越多的软土地基处理项目,加固技术也从单一向复合发展[2]。学者与工程师提出了真空-堆载联合预压、立体真空预压、电渗-真空降水、改进型排水板真空预压、密封膜改进、真空化学联合预压等基于真空预压的复合型地基处理技术[3-4]。

张振等[5]建立三维模型对比真空孔预压与堆载预压加固软基的性能,发现真空预压工艺能够有效减少地表差异沉降,但会在地表出现加固区收缩变形的侧向位移。周亚东等[6]利用分段线性差分法建立了电渗-真空耦合作用下的软黏土大变形固结模型,并通过解析解与试验验证了模型的准确性,得到真空-电渗联合相比单一工艺最终固结沉降更大,其固结度控制在80%以内具有更高性价比。何长明、黎军[7]根据珠海地区的埋深超过30 m软土场地进行了真空预压联合堆载预压的地基处理工艺,验证该方法对深层软土固结的有效性,并且总结了前后土的物理力学指标的变化。雷华阳等[8]采用扫描电镜(SEM)与压汞试验的手段,通过对比常规真空预压法与增压式真空预压法处理后的软土微观结构,得到了增压式真空预压加固后土体的小孔隙数量更多、土体加固效果优于常规真空预压法的结论。雷华阳等[9]还利用模型试验结合颗粒流模拟方法分析交替式真空预压法的软土加固效果,可以有效抑制“土柱”现象产生。林澍等[10]建立了水下真空预压的有限元模型,并根据其结果形成一套上覆水综合作用下的真空预压地基沉降分析方法。学者们近10年真空预压的联合法进行研究,主要集中在真空堆载联合预压、真空电渗联合预压与真空化学联合预压处理3种工艺[11]。

本文建立软基加固项目的三维有限元模型,将真空预压动力固结排水加固技术实测数据与数值模型结果对比分析,力图从地基沉降变形角度研究该技术的沉降控制性能。

1 项目情况概述

软基加固项目位于湖州市工业园区,占地面积73 464 m2,场地用于建设4间物流仓库及其配套设施。场地地势较平坦,地面高程分布在3.14~5.96 m,软基加固前已填至设计标高,仓库区域标高为4.90 m。场地平面布置如图1所示。

图1 场地平面布置图

1.1 地质情况

根据勘察报告场地勘察深度内地基土划分为8个岩土工程层,其中②层缺失,④层可分4个亚层,⑥层划分为2个亚层,⑤层含2个夹层,共13岩土工程单元层,各层特征自上而下简述如下:

①层杂填土:灰黄色、灰色,以黏性土及碎石为主,底部大部分为塘泥,结构松散,土质不均,高压缩性,全场地分布。

③层淤泥:灰色,流塑状,高压缩性,切面光滑,无摇震反应,干强度低,韧性低,含有机质和腐殖质碎屑,部分场地分布。

④-1亚层粉土夹粉质黏土:灰色,松散-稍密状,饱和,干强度低,韧性低,摇震反应较快,中等压缩性,含少量云母、贝壳碎屑,局部夹粉质黏土。部分场地分布。

④-2亚层粉土:灰色,中密状,饱和,干强度低,韧性低,摇震反应较快,中等压缩性,含少量云母、贝壳碎屑。部分场地分布。

④-3亚层粉土夹粉质黏土:灰色,稍密状,饱和,干强度低,韧性低,摇震反应较快,中等压缩性,含少量云母、贝壳碎屑,局部夹粉质黏土。全场分布。

④-4亚层粉质黏土夹粉土:灰色,软塑状,切面粗糙,稍有摇震反应,干强度中低、韧性中低,局部夹粉土,属中等压缩性土,局部相变为淤泥质粉质黏土夹粉土。全场分布。

⑤层淤泥质粉质黏土夹砂:灰色,流塑状为主,局部相变为软塑状粉质黏土,干强度低,韧性低,高压缩性,切面较粗糙,局部夹薄层砂。全场分布。

⑥-1亚层粉质黏土:灰黄色、灰色,软可塑-硬可塑状,切面较粗糙,韧性中等,干强度中等,中等压缩性,含铁锰质氧化物,局部夹粉土或砂。大部分场地分布。

根据地层分布条件,将4个库区分为有淤泥区与无淤泥区分别处理,如图2所示。

图2 地基处理分区图

图2中C库、D库采用真空预压固结排水加固技术进行软基处理。依据D库的场地条件建立软基三维模型,并依据D库的监测检测数据与三维模型计算数据对比分析。

1.2 处理要求

1)场地承载力特征值不小于100 kPa。

2)仓库地坪的工后沉降不大于80 mm。

2 建立软基三维模型

场地C库、D库采用真空预压固结排水加固技术进行软基处理。依据D库的场地条件建立软基三维模型,并依据D库的监测检测数据与三维模型计算数据对比分析。

2.1 模型尺寸建立及网格划分

将场地D库不规则形状简化为矩形建模,D库的场地实际尺寸为180 m×66 m。数值模型分析需考虑整体软基的变形规律、判别影响范围并减小边界效应,因此模型建立的尺寸为360 m×132 m,地层深度达到60 m,如图3所示。

图3 模型尺寸

软基三维模型的土层分布,按照场地勘察剖面土层分布情况建立。模型网格的划分需综合考虑模型的计算速度、精度及收敛程度,根据试算经验,模型单元数控制在1万~10万为合理数值。因此模型根据计算精度需求,将库区范围33 m范围内的土层网格设置为近似长×宽×高为5 m×2.5 m×5 m的六面体,将库区范围外所有土层网格单元自动设置为近似5 m边长的正六面体,边界自然过渡,网格单元尺寸根据土层几何尺寸自动细微调整。

土层的网格分布与土层分布一致,取勘察剖面10作为对照,如图4所示。其中库区内模型土层网格分布按照土层实际分布情况模拟,库区外模型土层网格分布按照相邻最近钻孔土层分布情况模拟。

图4 土层分布与剖面对照

2.2 模型网格参数设置

有限元数值模型的准确性与网格参数选取具有密切的关系,之前已有学者对土层物理力学参数与网格参数的对应性进行了经验总结[12-14]。根据文献[12]建议的换算公式对网格单元各参数进行推算。勘察报告中的土层物理力学参数见表1。推算得到的模型参数见表2。

利用表1、表2的参数,可以在GTS-NX有限元软件中将建立的三维网格单元赋予属性,杂填土的本构采用莫尔-库仑,黏性土的本构采用修正剑桥本构。

表1 土层物理力学参数

表2 三维网格参数

3 真空预压动力固结排水应用

湖州项目采用真空预压动力固结排水技术,基于该技术通过真空预压与动力固结排水工艺复合,使软基加速固结并在表层形成硬壳层,从而达到更有效加固软基的目的。

3.1 场地真空预压动力固结排水方案

真空预压动力固结排水技术是一种有效利用真空预压的简便预压方式,在通过排水固结改善深部软土层力学性质的同时通过动力固结提高承载力的复合型地基处理方法。

项目场地因长期积水导致表层土体承载力低,难以进行施工作业,且D库区下部存在淤泥层,极大地影响场地建筑物的使用功能,需要对软基进行针对性处理。

3.1.1 第一步真空预压工艺

采用管井降水,降水深度为地基处理交工场地地表以下4 m。

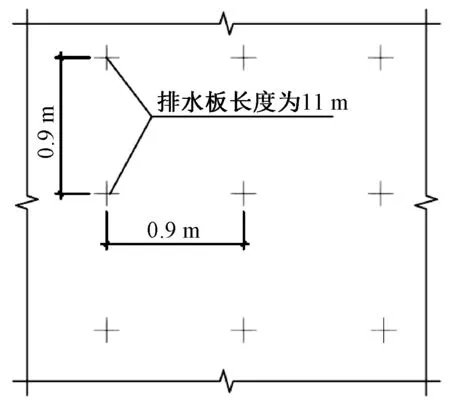

1)设置深层土体排水固结通道。根据淤泥土层深度,设置排水板,排水板间距为0.9 m×0.9 m(SPB-C型塑料排水板),排水板长度为11 m如图5所示。

图5 排水板布置

2)设置主次真空连接管。其中次管与每根排水板相连接,保证真空度传递。

3)布设真空膜并设置真空泵。

4)进行真空预压,保证真空度不低于50 kPa,真空预压时间不小于30 d,最终卸载时,土体固结度不小于60%。

处理后场地承载力不小于50 kPa,回填土及淤泥土层的土体固结度不小于60%。

3.1.2 第二步动力固结工艺

根据第一步处理工艺完成并达到设计要求效果,第二步需确保地基承载力和最终沉降控制要求。

强夯能级应由小到大,逐级递增,往下部传递动能。600 kN·m能级满夯一遍,每点夯击数为2击;暂定第一遍点夯能级为800 kN·m,夯点间距为4 m×4 m,每点夯击数不少于3击;第二遍夯点能级为1 200 kN·m,夯点间距为4 m×4 m,每点夯击数不少于3击;暂定满夯能级为1 000 kN·m,每点夯击数为2击,夯一遍,夯印要求搭接1/3面积,满堂处理。过程中补填建筑硬质骨料,清理挤出淤泥,提高土体力学参数和指标。

3.2 三维模型真空预压动力固结排水模拟

D库三维模型的真空预压动力固结排水方案实施,依据GTS-NX软件中建立固结施工阶段的方法,通过压力、节点水头、土层参数赋予等阶段条件变化,模拟真空预压动力固结排水的步骤。

1)自应力平衡。为三维模型施加重力,将模型底部与四周边界设为固定边界,然后施加30 d时间步进行初始应力平衡,水位为0。

2)真空预压阶段。在该阶段激活真空表层排水条件,赋予表层节点50 kPa的节点水头,并将11 m深度范围内土体渗透系数提高,等效实际施工中的真空预压及排水板渗透功效。该阶段根据实际施工时间,设定为30 d。

3)动力固结阶段。在库区范围内,激活节点集中力60 kN,集中力施加持续时间60 s,施加3次,间隔静置3 d,激活节点集中力80 kN,集中力施加持续时间60 s,施加3次,间隔静置3 d,激活节点集中力120 kN,集中力施加持续时间60 s,施加3次,间隔静置3 d,活节点集中力100 kN,集中力施加持续时间60 s,施加1次,与之前工序间隔静置3 d。将强夯能级计算简化为短暂集中力。

4)结束。钝化各受力及水头条件,静置模型,时长15 d。

4 沉降分析

根据规范,对场地地坪下地基总沉降量进行计算,据此可估算各阶段地面沉降量,将该理论值与实测数据和数值模型计算值进行对比分析,验证真空预压动力固结排水技术控制沉降有效性的同时验证数值模型的可靠性。

4.1 沉降理论计算

上部荷载:使用荷载30 kPa,结构地坪200 mm(5 kPa),垫层100 mm(2.5 kPa),设计荷载共计45 kPa。

根据《建筑地基基础设计规范》(GB 50007—2011)中5.3.5、5.3.6条,计算地基沉降变形量。仓库区域总附加荷载p0=45 kPa,其变形计算深度按下列公式计算:

(1)

式中:Δs′i为在计算深度范围内,第i层土的计算变形值,mm;Δs′n为由计算深度向上取厚度为Δz的土层计算变形值,mm。

根据设计图纸,地坪混凝土板设计单元按照24 m×24 m考虑,计算深度取11 m,即满足规范的要求。

计算压缩模量当量:

(2)

式中,Ai为第i层土附加应力系数沿土层厚度的积分值。

总沉降量:

(3)

即在未经地基处理时,直接进行场地上部建筑的施工,即后期所有的附加荷载施加上,经计算总沉降量为392 mm。其中,1层土沉降变形量为153 mm,3层土沉降变形量为231 mm。

采用真空预压动力固结排水工艺,第一阶段处理后场地承载力不小于50 kPa,回填土及淤泥土层的土体固结度不小于60%,1层土体深度范围内(5 m范围)厚度平均加权压缩模量大于8 MPa。计算该条件下的总沉降量为469 mm,其中1层土沉降变形量为183 mm,3层土沉降变形量为279 mm。

排水板正方形布设,间距0.8 m,长度11 m,根据《建筑地基处理技术规范》中5.2.7条,施工结束时(t=30 d)的软土层平均固结度为

(4)

经过第一阶段处理,回填土及淤泥土层的土体固结度等于59%,处理过程累计沉降量为

s1=(183+279)×0.59=273 mm。

经过第二阶段处理,主要通过多遍轻夯,使得表层1层土变成硬壳层至超固结状态,消除该层工后沉降。本阶段的累计沉降量为

s2=153-131×0.59=76 mm。

场地工后沉降为

s后=s′-s1-s2=392-273-76=43 mm。

4.2 沉降实测值及三维模型沉降变形

现场布设沉降监测点,其布设位置如图6所示。5个监测点位于勘察10剖面位置,相邻监测点间距40 m,监测点距库区边界10 m。在三维模型对应点位选取节点,计算其过程沉降值。

图6 监测点平面布置

图7 三维模型沉降监测点

4.2.1 第一步工序沉降量

场地实测总沉降量现无法准确测量,可将真空预压沉降曲线进行拟合,得到沉降的稳定数值作为最终总沉降量。

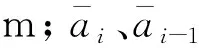

第一步真空预压工序的现场沉降监测从真空膜下压强达到50 kPa开始,持续至28 d开始卸载,30 d时揭膜。监测点1~5的沉降量变化如图8所示。

图8 实测真空预压沉降

由图8可见,初始真空度慢慢提高阶段,真空膜内压强增大,就已经产生了沉降变形,随着时间增加,沉降增速放缓,因软土尚未达到固结,沉降并没有达到稳定值。后续卸载时有少量回弹,回弹量在1 cm以内。

根据监测点的布设位置,可知靠近场地中心的区域沉降量较大,真空预压边界区域沉降量较小,这与实际真空预压过程中场地中心区真空度较高的规律相吻合,总体西侧沉降较大,与该剖面1杂填土及3淤泥层分布规律有关。总之,工艺的第一阶段,真空预压荷载超过设计使用荷载,可消除库区约70%的沉降量。

三维模型库区未经处理总沉降根据上覆压力值45 kPa模拟计算,得到库区总沉降量最大值为398 mm与理论计算392 mm较为接近,且沉降规律为中央区沉降量较大,以此吻合验证该模型的有效,然后进行施工阶段模拟。三维模型总沉降云图如图9所示。

图9 三维模型总沉降云图

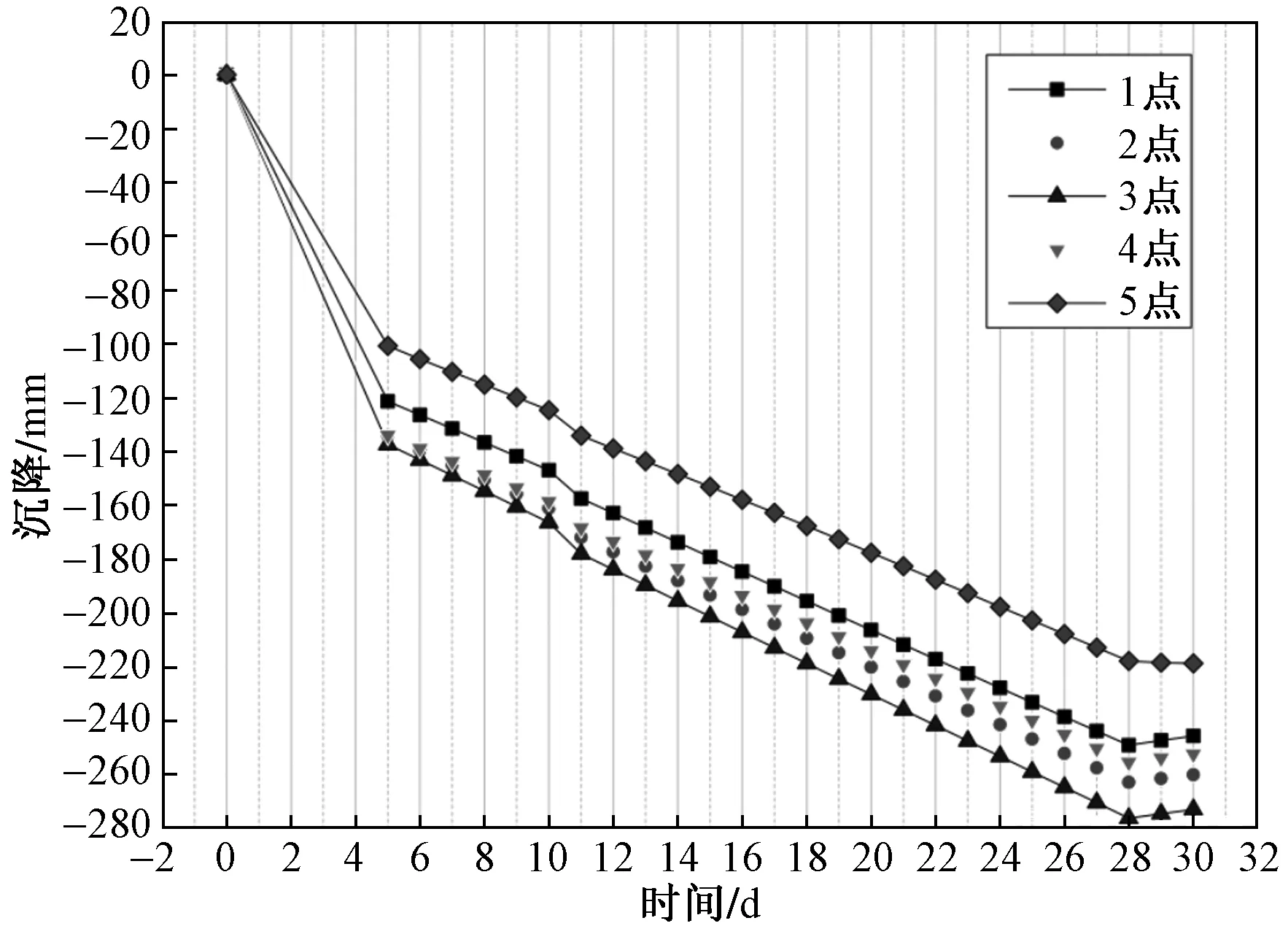

三维模型真空预压阶段沉降量最大值为194 mm,其中监测点1~5的沉降量变化如图10所示。

图10 三维模型真空预压沉降

由图10可见,在三维模型中,真空预压阶段沉降也呈现随时间增加增速放缓的趋势,且在卸载前没有达到稳定值,后续卸载产生1~2 cm回弹。

三维模型中库区中心区域(2、3点)的沉降量较大,西侧沉降总体高于东侧沉降,与该剖面1杂填土及3淤泥层分布规律有关,但较之实测,不同点位的差异较小。该阶段也消除原模型总沉降70%的沉降量。

4.2.2 第二步工序沉降量

因强夯过程会明显干扰现场监测点,且夯坑回填后会进行整平,故根据工序后场地的情况,估计该工序沉降量在70~150 cm。

三维模型动力固结阶段紧随第一阶段计算,产生的沉降量最大值为78 mm,该值为相较于第一阶段的沉降增量,其中监测点1~5的沉降量变化如图11所示。

图11 三维模型强夯及静置沉降

采用简化强夯的研究方法,将每次夯击简化为作用60 s的集中力,每次夯击后静置3 d使孔压消散。由此得到图11(a)的沉降数据,静置时会产生一定的回弹,因此需以静置后沉降量作为最终沉降衡量标准,得到图11(b)。可知,因地层条件从1~5点的不同,西侧强夯引发的沉降量也高于场地东侧,没有明显受到场地边界的影响。

4.3 沉降结果对比

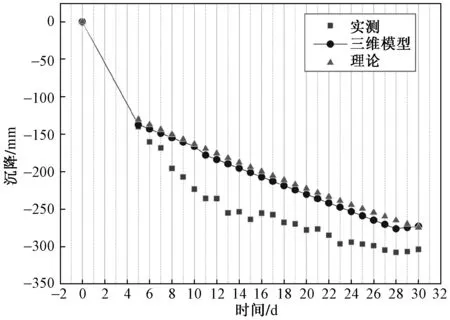

监测点3的土层分布接近库区土层分布平均值,且该点受库区边界的影响较小,将该点作为研究对象,分析对比理论、现场实测及三维模型的沉降计算结果,如图12所示。

由图12可知,理论计算与实测值较为吻合,略大于三维模型模拟结果。一方面由于三维模型当中各测点的真空预压阶段沉降量差异就较小于实测值,3点的模型沉降量小于实测。另一方面,三维模型的连续性致使其强夯后回弹量较大,沉降量有所减小,且现场对于强夯后实测值因填料和施工过程难以监测的影响,为处理后场地平均沉降值估测。

图12 地基处理完工时沉降对比

如图13所示,真空预压阶段的沉降值理论计算也与三维模型计算值较吻合,30 d预压固结度较低,沉降未达到稳定值。实测值与计算值也存在一定差异,但沉降数值与规律十分接近,软基三维模型的计算无论从规律还是结果都有其可靠性,同时实测与理论值的吻合也验证了该技术在沉降控制方面的有效性,未来可以利用三维模型从变形、受力等更多方面研究软基加固技术的性能。

图13 真空预压阶段沉降对比

5 结论

基于真空预压动力固结排水加固工艺在湖州项目的应用实践与实测数据,验证所建立的软基GTS NX有限元三维数值模型,模拟加固工艺工序流程,分析该工艺的沉降控制效果。通过对比分析各阶段沉降数据得到以下结论:

1)真空预压场地中心将产生更大沉降,边界真空预压效果受到限制,且卸载后会产生1 cm左右的回弹。

2)采用复合工艺,可以在50 kPa低真空荷载情况下在30 d内实现60%固结度,消除70%的工后沉降,60 d控制场地工后沉降在10 cm以内,相较于传统真空预压大大降低功耗与时间成本。

3)利用三维有限元数值模型可以有效模拟软基沉降的真空预压与动力固结两个阶段,呈现出与实测和理论计算相吻合的沉降规律与结果。强夯的简化模拟可为复合工艺的三维模拟提供参考依据。

4)软基真空预压动力固结排水加固工艺能够在短期内加快软基固结效率,控制工后沉降在8 cm的范围,工程实测数据与数值计算验证该工艺的有效性,为后续的项目应用进一步奠定实践与理论基础。