富水岩溶隧道掌子面安全岩柱厚度研究

2022-09-29寇小勇樊浩博李芒原郎志军张家奎高新强郜现磊朱正国

寇小勇,樊浩博,李芒原,郎志军,张家奎,高新强,郜现磊,朱正国

(1.中国建筑第七工程局有限公司,郑州 450016;2.石家庄铁道大学土木工程学院,石家庄 0500433.青岛市市政工程设计研究院有限责任公司,青岛 266071;4.石家庄铁道大学省部共建交通工程结构力学行为与系统安全国家重点实验室,石家庄 050043)

随着交通基础设施的快速发展和交通路网的不断完善,在岩溶地区修建的隧道工程日益增多。岩溶地区通常发育有形态各异的溶洞、落水洞、岩溶漏斗、地下暗河及岩溶大厅等岩溶地貌。隧道施工过程中,受围岩中岩溶发育程度、岩溶水及岩溶充填物等多种因素影响,经常遇到突水突泥灾害,不但影响隧道施工,而且严重危及施工人员和机械设备安全[1-6]。

为了探明岩溶隧道突水突泥发生的机理,国内外众多学者开展了大量的现场调研、模型试验和数值模拟研究。谭信荣等[7]开展了管道型岩溶隧道衬砌结构受力特征试验研究,分析了岩溶管道发育位置、管道尺寸及管道内水头高度对衬砌内力的影响,得出了管道型岩溶隧道下衬砌发生突水的最不利位置。刘希亮等[8]对隧道防突水岩体的破坏模式及特征进行了调研分析,得到了防突岩体在高水压作用下的渗透特征。王健华等[9]建立了隧道岩溶管道型突涌水数值模型,进行了突涌水过程中动态演化特征分析,揭示了岩溶管道型突涌水空间演化特征,并将突涌水区域可分为3种典型流速演化区域。潘东东等[10]开展了岩溶隧道承压隐伏溶洞突水模型试验与数值分析,揭示了承压溶洞突水过程位移、应力及渗压的变化规律。周毅等[11]基于尚家湾隧隧道利用大型流固耦合试验装置模拟了隧道突水全过程,并得到了溶洞充填物在开挖过程中应力位移变化规律。

由于岩溶形态发育的不确定性,隧道线路穿越岩溶溶腔的情况时有发生,如果掌子面前方溶洞存在高承压水,则将会对掌子面的施工安全带来极大的风险。因此,探明隧道施工时掌子面安全岩柱厚度至关重要。针对隧道安全岩柱厚度的研究,中外学者开展了大量的定性和半定量研究[12-14]。房忠栋等[15]针对深埋隧道掌子面前方承压溶洞突水问题,开展了深埋隧道前方承压溶洞隔水岩体最小安全厚度研究,提出了隔水岩体最小安全厚度确定方法。李术才等[16]从断裂力学角度分析了在钻爆施工条件下爆炸应力波对含水裂纹岩体扩展的影响,进而开展了钻爆施工条件下岩溶隧道掌子面突水机制及最小安全厚度研究,得出了岩体含水裂纹压剪扩展破坏突水存在滞后效应。李集等[17]对岩溶隧道防突岩层安全厚度的发展现状做了全面综述,深入探讨了当前岩溶隧道防突岩层安全厚度的研究特点、不足之处及发展趋势。王志杰等[18]、师海等[19]基于突变理论,分别对岩溶隧道掌子面前方安全岩柱及洞室围岩失稳判据进行了研究,通过势能判据的尖点突变理论得到掌子面失稳时的溶洞临界压力,并给出了突变理论安全距离计算公式,为隧道安全岩柱的定量研究提供了指导。

上述研究针对岩溶隧道涌水及安全岩柱问题开展了大量研究,取得了丰富的研究成果。对于隧道掌子面安全岩柱的计算问题,当前研究中大多采用一种失稳判断准则,其所得安全岩柱厚度与实际情况仍有所偏差。为了进一步优化隧道的安全岩柱厚度计算,依托华丽高速营盘山隧道,开展了富水岩溶隧道掌子面安全岩柱厚度研究,分别采用塑性区贯通准则和位移突变准则作为掌子面安全岩柱失稳的判断依据,并给出不同隧道埋深、溶洞水压力及开挖方法影响下掌子面安全岩柱厚度的区间。以期为富水岩溶隧道的安全施工提供借鉴。

1 岩溶隧道安全岩柱失稳判断准则

1.1 失稳机理

隧道开挖过程中安全岩柱的失稳是一个相当迅速的过程,从开挖过程中运用爆破等手段造成安全岩柱围岩关键块体缺失至溶洞内高压水泥砂岩混合物从缺失点涌出历时较短。纵观中外隧道涌水突泥灾害案例中人员及设备损失都是由于灾害发生迅速,人员及设备撤离不及时导致。

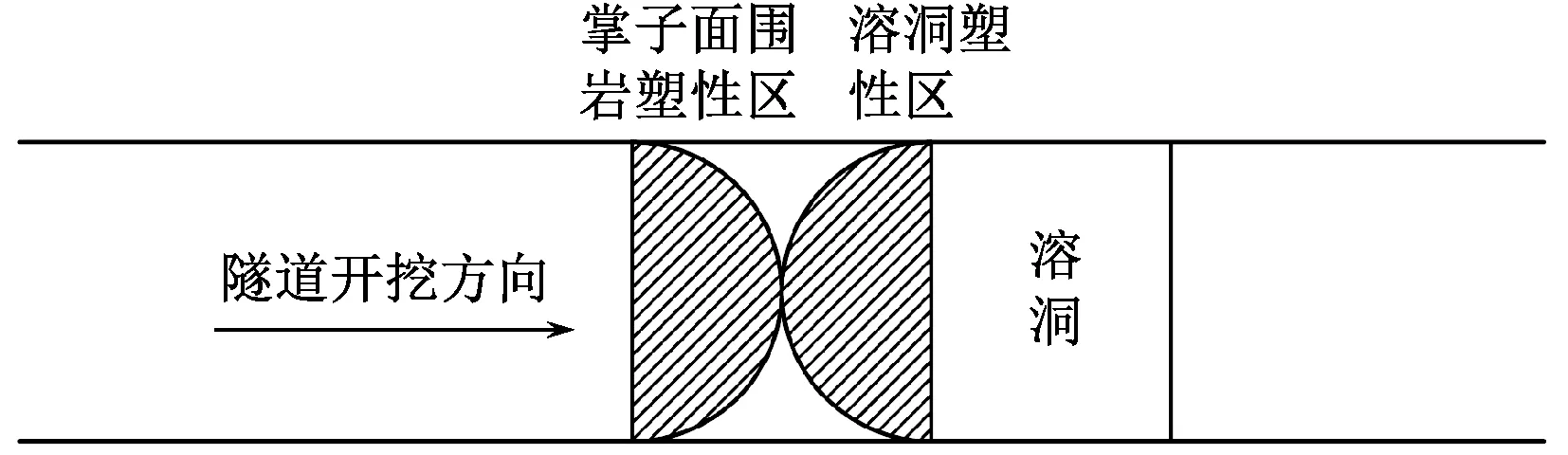

如图1所示,安全岩柱在溶洞内水压及其周围围岩摩阻力与径向压力相互作用下处于相对稳定状态。随着隧道开挖过程中掌子面不断向前推进,围岩径向压力及摩阻力不变,但安全岩柱与周围围岩黏结面积不断减少,安全岩柱在溶洞内水压作用下所受到围岩黏结力减少。当掌子面推进至距溶洞一定距离时,围岩阻止岩柱失稳的径向压力及摩阻力小于溶洞内水压,伴随着关键块体的缺失,安全岩柱失稳,隧道内发生涌水突泥灾害。

图1 安全岩柱受力分析Fig.1 Safety rock column force analysis

1.2 塑性区贯通准则

塑性区贯通准则是在运用数值模拟手段分析安全岩柱失稳时的重要准则。如图2所示,隧道开挖过程中掌子面围岩受力发生改变,由三向受力状态变为二向受力状态。掌子面围岩在溶洞内水压及周围围岩挤压作用下发生塑性形变,溶洞附近围岩在溶洞内水压及周围围岩组合应力作用下发生塑性变形。掌子面不断向前推进,掌子面围岩塑性区逐渐靠近溶洞周围塑性区。当掌子面围岩塑性区与溶洞周围塑性区贯通时,安全岩柱处于不稳定状态。

图2 岩柱塑性区贯通示意图Fig.2 Schematic diagram of plastic zone penetration of rock column

1.3 掌子面纵向位移突变准则

选取掌子面中心纵向位移最大的点为基准点进行分析,随着隧道的施工,掌子面和溶洞之间的距离逐渐缩小,掌子面基准点的位移逐渐增大。当掌子面开挖至某一位置时,掌子面上的最大位移将会发生突变,此时可认为隧道掌子面濒临失稳破坏,掌子面和溶洞间的距离为保证掌子面稳定的最小安全岩柱厚度。如图3所示,掌子面距溶洞30 m处开始施工,掌子面推进至距溶洞25 m时,掌子面中心纵向位移逐渐趋于稳定。掌子面继续向前推进,距离溶洞6 m时,掌子面中心位移急剧增加,定义此处为位移突变位置。

图3 掌子面纵向位移突变位置Fig.3 Longitudinal displacement abrupt change of working face

以掌子面距溶洞围岩塑性区贯通准则和掌子面纵向位移突变准则对隧道掌子面安全岩柱的厚度进行计算,并分别将两种准则所得厚度作为安全岩柱厚度区间的上下限值,以确定安全岩柱厚度的区间,为隧道掌子面前方存在溶洞时施工安全提供技术支撑。

2 岩溶隧道掌子面安全岩柱厚度数值模拟

2.1 计算模型

建立三维流固耦合数值模型,模型尺寸为80 m(长)×45 m(宽)×80 m(高),隧道拱顶距离模型顶部33 m。溶洞位于掌子面正前方,且将溶洞的形状简化为隧道开挖面轮廓,溶洞纵向宽度为5 m,模型开挖起始点距溶洞30 m,如图4所示。隧道围岩及溶洞结构均采用实体单元模拟,并采用Mohr-Coulomb本构模型。隧道衬砌采用壳单元模拟,并采用弹性本构模型。为了提高计算精度,采用六面体单元划分网格,对隧道及周边围岩部分的网格尺寸加密,网格尺寸为0.4 m,其余部分的模型土体采用稍大的网格尺寸,设定为2 m。以此原则进行网格划分,各种工况下网格单元数如下。

图4 数值计算模型Fig.4 Numerical calculation model

(1)全断面法:隧道开挖部分网格单元数为25 470个,溶洞网格单元数为4 245个,模型整体网格单元数为149 970个。

(2)台阶法:隧道开挖部分网格单元数为25 470个,溶洞网格单元数为4 245个,模型整体网格单元数为150 990个。

(3)中隔壁法(center diaphragm method,CD):隧道开挖部分网格单元数为25 470个,溶洞网格单元数为4 245个,模型整体网格单元数为150 930个。

(4)交叉中隔壁法(cross diaphragm method,CRD):隧道开挖部分网格单元数为25 470个,溶洞网格单元数为4 245个,模型整体网格单元数为153 000个。

对模型前、后、左、右、下边界施加法向位移约束,模型顶面为自由边界。模型渗流边界条件为:

①模型顶面为水平面,初始水位不随着隧道排水而降低(模拟地表补给远大于隧道排水能力的情况);②模型四周设置为等总水头边界,各点总水头相等,模型前后左右四面及底面设置为不透水边界;③溶洞内施加水压力,水压力大小根据不同工况设定,分别施加0.33、0.5、1.0、1.5、2.0 MPa;④隧道掌子面及洞周开挖面均视为自由渗透面,隧道开挖时,每开挖1 m,就将暴露出来的隧道掌子面和洞周围岩的压力水头设定为0,模拟隧道自由排水的界面。

2.2 计算参数

隧道开挖高度和跨度分别为11.8 m和13.8 m,初期支护、临时仰拱及中隔壁均采用C25喷射混凝土,其相关参数参考文献[20-21]选取,具体参数取值如表1所示。

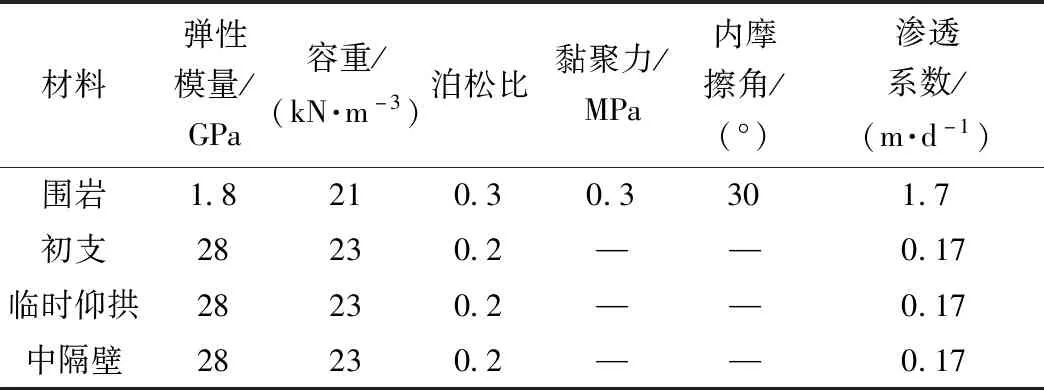

表1 各种材料的计算参数Table 1 Calculation parameters of various materials

2.3 隧道施工过程模拟及工况设置

2.3.1 隧道埋深对安全岩柱影响分析

选取隧道埋深50、100、150、200 m 4种工况进行计算,采用全断面开挖,每次开挖1 m,初支滞后1 m施作,初始水位为隧道拱顶以上33 m,以确定不同埋深下安全岩柱厚度。工况划分如表2所示。

表2 不同埋深工况划分Table 2 Different burial depth working condition division

2.3.2 溶洞内水压对安全岩柱影响分析

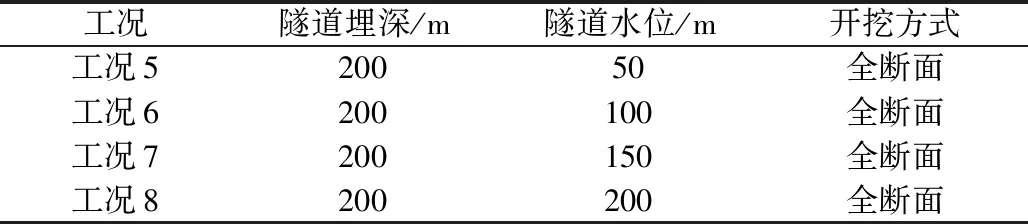

选取溶洞内水压0.5、1.0、1.5、2.0 MPa 4种工况进行计算,采用全断面开挖,每次开挖1 m,初支滞后1 m施作,隧道埋深200 m,以确定不同溶洞内水压下安全岩柱厚度。工况划分如表3所示。

表3 不同水位工况划分Table 3 Different water level working condition division

2.3.3 隧道开挖方法对安全岩柱影响分析

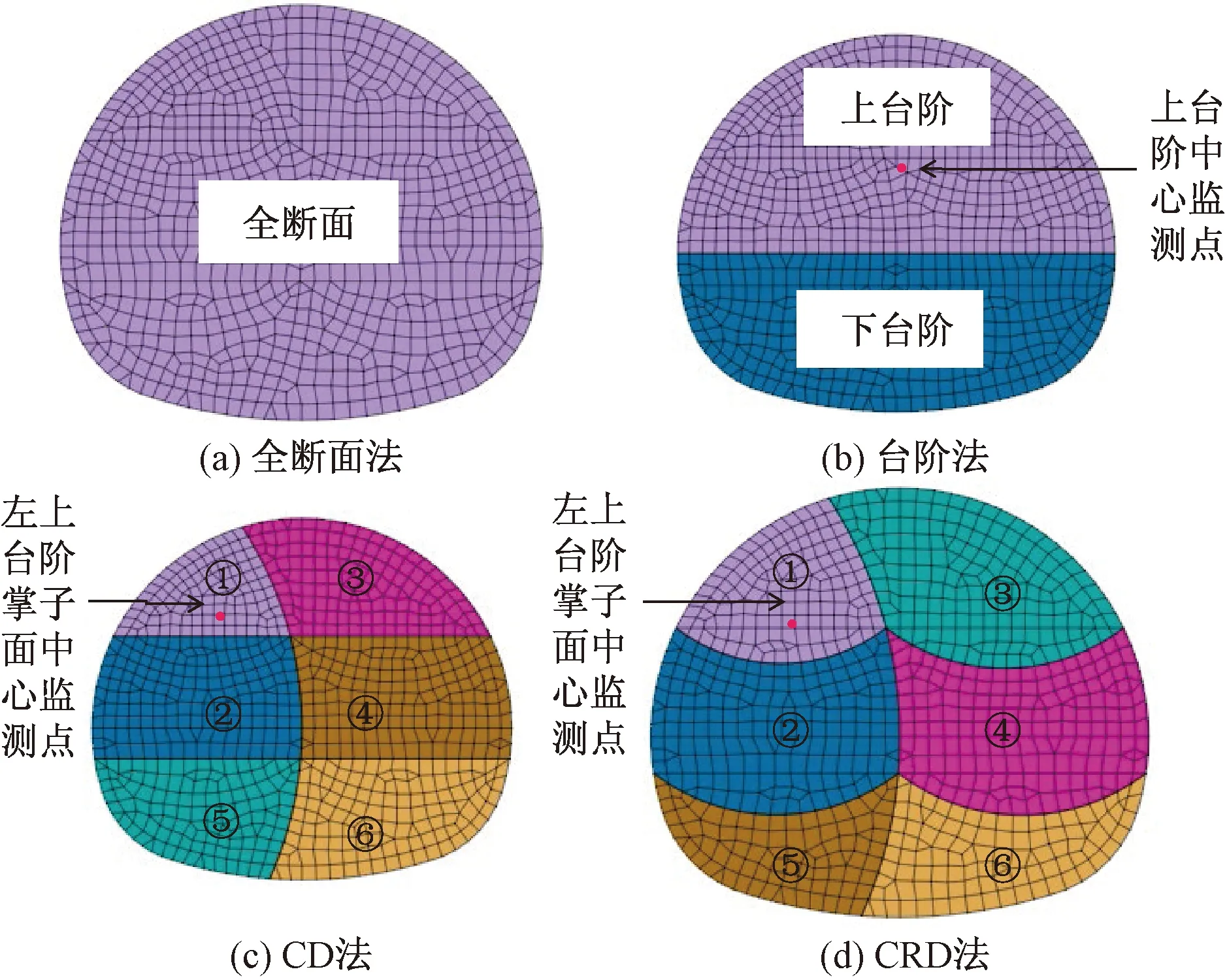

选取隧道埋深200 m、溶洞内水压为1.5 MPa。分别采用全断面法、台阶法、CD法、CRD法4种工法进行计算,以确定不同埋深下安全岩柱厚度。各工况网格划分如图5所示。

模型尺寸及边界条件均与前述计算模型相同,除全断面工法外,其余3种开挖工法均涉及分部开挖,定义每部开挖均滞后上一部3 m进行开挖,每次开挖1 m,初支滞后1 m施作。CD法与CRD法开挖面均分为6部分开挖,台阶法选用上下台阶开挖形式。隧道埋深为200 m,水位距溶洞顶部150 m,具体工况如表4所示。

①表示左侧上台阶;②表示左侧中台阶;③表示右侧上台阶④表示右侧中台阶;⑤表示左侧下台阶;⑥表示右侧下台阶图5 不同开挖工法单元网格划分Fig.5 Grid delineation of cells for different excavation methods

表4 不同开挖工况划分Table 4 Division of different excavation conditions

2.4 计算结果分析

2.4.1 隧道埋深对安全岩柱厚度的影响分析

(1)塑性区贯通准则下掌子面安全岩柱厚度分析。分别选取不同埋深工况下掌子面塑性区贯通时隧道围岩塑性应变图进行分析,不同埋深工况下隧道围岩塑性区纵向分布、掌子面围岩塑性区横断面分布分别如图6、图7所示。

图6 不同埋深工况下安全岩柱塑性区贯通图Fig.6 Grid delineation of cells for different excavation methods

图7 不同埋深工况下掌子面围岩塑性区分布Fig.7 Distribution of plastic zone of surrounding rock at under different burial depth working conditions

由图6和图7可知,采用塑性区贯通原则判断安全岩柱的厚度,安全岩柱厚度随隧道埋深增加而增加。50 m埋深时,塑性区在掌子面距溶洞3 m时贯通,掌子面塑性区只存在于拱顶与仰拱处,且仰拱处塑性应变值最大。安全岩柱塑性区从掌子面仰拱处向中心处延伸,且塑性应变值不断减小。

100 m埋深时,掌子面在距溶洞7 m时安全岩柱塑性区贯通。掌子面上全部出现塑性区,围岩最大塑性应变仍然位于掌子面与仰拱相交处,塑性应变值从拱顶和仰拱向掌子面中心处递减。埋深150 m时,掌子面围岩塑性应变值相差不大。除埋深50 m外,埋深100、150、200 m掌子面周围塑性区与溶洞周围塑性区均呈圆弧状分布于开挖方向两侧。

埋深50 m时,隧道围岩塑性区只存在于掌子面围岩与拱顶、仰拱连接处,洞周塑性区最大径向深度范围为1.2 m;埋深100 m时,塑性区出现在隧道洞周拱腰与拱底处,拱腰处径向塑性区深度范围增大到2.2 m;当埋深增大到150 m时隧道洞周各部均出现塑性区,拱腰处塑性应变值与范围较其余部位偏大;埋深达到200 m时,拱腰处最大塑性应变值为其余部位2~3倍,塑性区径向深度范围达到2.62 m。

为进一步分析安全岩柱厚度,提取不同埋深下隧道安全岩柱厚度及最大塑性应变值,如图8所示。

由图8可知,塑性区贯通时安全岩柱最大塑性应变值随隧道埋深的增加而增大,且埋深越大,最大塑性应变值增长速率越快。安全岩柱厚度随埋深增加而增加,埋深大于100 m后,增长速率较快。由此表明,随着隧道埋深的增加,保障隧道掌子面稳定的安全岩柱厚度也迅速增大。

图8 不同埋深下隧道安全岩柱厚度及最大塑性应变值Fig.8 Safety rock column thickness and maximum plastic strain values for tunnels with different burial depths

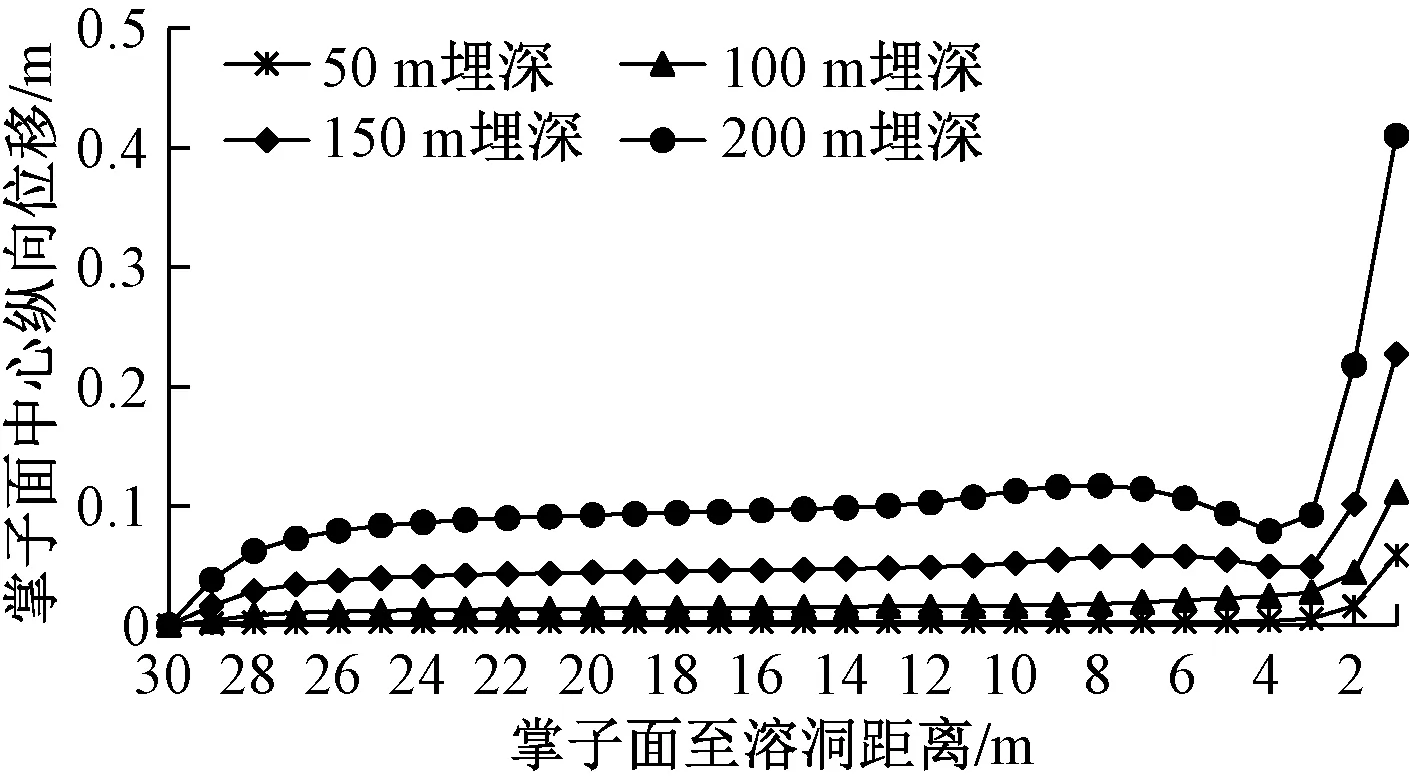

(2)位移突变准则下掌子面安全岩柱厚度分析。以各工况下溶洞贯通前1 m的断面作为监测面,以监测断面中心位置处作为监测点,监测掌子面向溶洞方向推进过程中监测点的挤压变形值。埋深50、100、150、200 m时,掌子面中心纵向位移变化曲线如图9所示。

由图9可知,掌子面不断向前推进,岩柱厚度逐渐减少,掌子面中心纵向位移逐渐增加。50 m埋深时,掌子面推进到塑性区贯通之前,掌子面中心处纵向逐步增加,但增幅不大,掌子面推进至塑性区贯通后,掌子面中心纵向位移迅速增加,按纵向位移突变的安全岩柱厚度为3 m。埋深增至100 m时,塑性区贯通4 m后,掌子面纵向位移发生突变,安全岩柱厚度为3 m。埋深继续增加,按纵向位移突变的安全岩柱厚度随埋深增加而增大,且埋深越大,突变发生时掌子面纵向位移值越大。当隧道埋深为200 m时,安全岩柱厚度增大至4 m。

图9 不同埋深下掌子面中心纵向位移变化曲线Fig.9 Variation curve of longitudinal displacement at the center of working face under different burial depth

对比图8可知,以掌子面纵向位移突变准则确定的安全岩柱厚度值小于按塑性区贯通准则确定的厚度值。塑性区贯通时,安全岩柱中心部位纵向方向均已产生塑性应变,但岩柱整体并未全部发生塑性变形,围岩可能还未发生破坏。然而,掌子面位移突变时,安全岩柱已濒临失稳破坏。因此,隧道掌子面的安全岩柱厚度应位于上述两种判定准则所得结果之间。

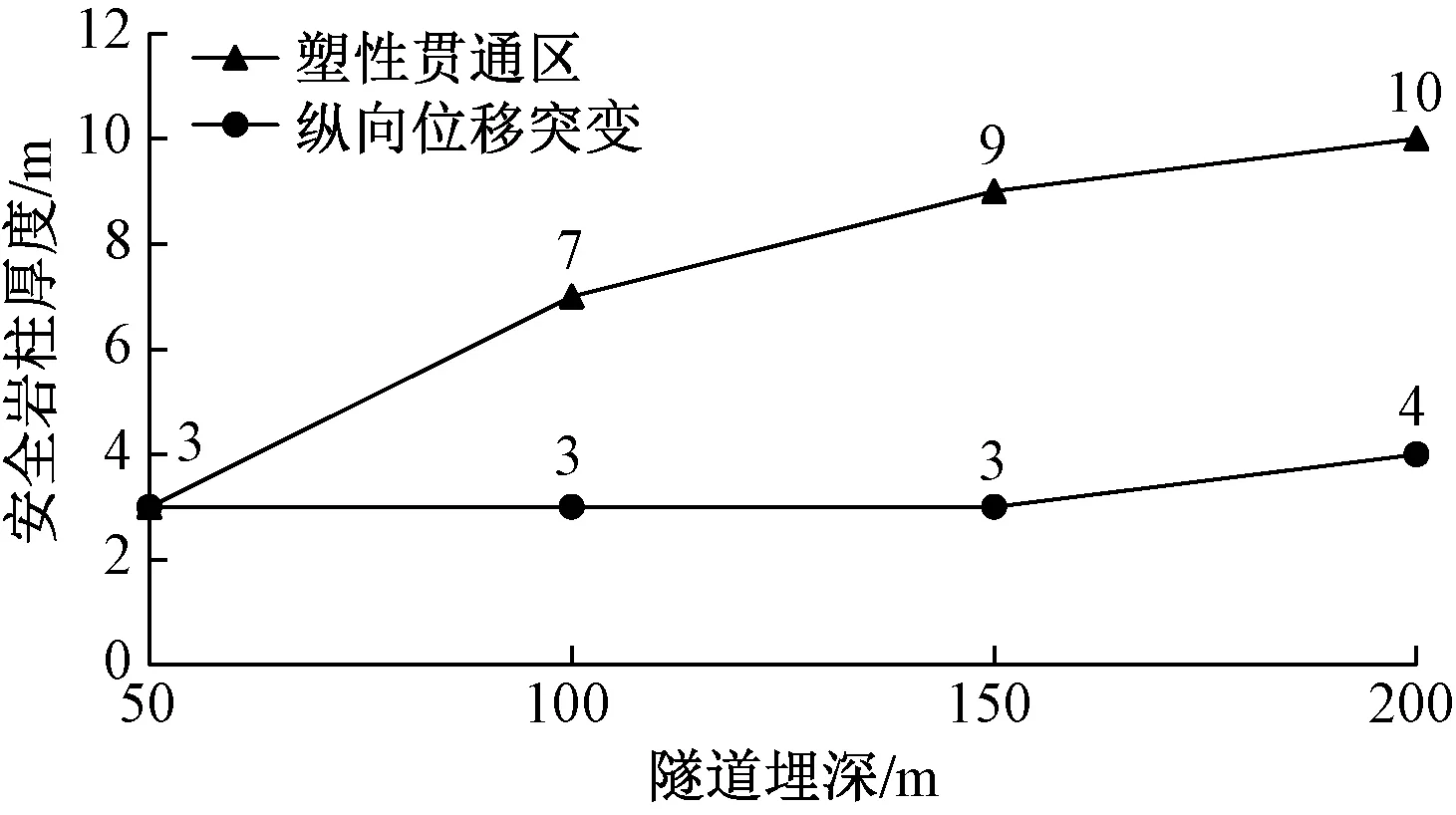

(3)隧道掌子面安全岩柱厚度区间。为了确定隧道掌子面安全岩柱厚度的区间,分别以两种判定准则所得结果作为最小安全岩柱厚度区间的上、下限,如图10所示。

图10 安全岩柱厚度上下限值与隧道埋深关系图Fig.10 Safety rock column thickness upper and lower limits versus tunnel burial depth

当隧道埋深为50 m时,掌子面纵向位移突变与塑性区贯通所得安全岩柱厚度均为3 m,最小安全岩柱厚度区间为0。随着隧道埋深的增加,最小安全岩柱区间随之增大。当隧道埋深200 m时,塑性区贯通时的安全岩柱厚度为10 m,然而,掌子面继续推进至距离溶洞4 m时,掌子面才发生纵向位移突变,安全岩柱厚度的区间为6 m。隧道埋深对安全岩柱厚度区间影响较为显著。

2.4.2 溶洞内水压对安全岩柱厚度影响分析

(1)塑性区贯通准则下掌子面安全岩柱厚度分析。分别选取不同溶洞内水压下掌子面塑性区贯通时围岩塑性应变图进行分析,不同埋深溶洞内水压下隧道围岩塑性区纵向分布、掌子面围岩塑性区横断面分布分别如图11、图12所示。

由图11和图12可知,溶洞内水压为0.5 MPa时,开挖到掌子面距溶洞10 m位置处塑性区贯通,塑性应变区域位于掌子面及开挖洞周附近围岩,塑性区最大径向深度为2.65 m。溶洞内水压增大至1.0 MPa时,安全岩柱厚度保持不变,但塑性贯通时安全岩柱最大塑性应变值逐渐增大。溶洞内水压为2.0 MPa时,安全岩柱厚度增加至11 m,径向塑性应变范围增加,最大径向深度为2.85 m。溶洞内水压对隧道安全岩柱厚度影响较小。

图11 不同溶洞内水压安全岩柱塑性区贯通图Fig.11 Plastic zone penetration diagram of water pressure safe rock column in different caves

图12 不同溶洞内水压掌子面围岩塑性区分布Fig.12 Distribution of plastic zone of surrounding rocks in hydraulic palm surface in different caves

溶洞内水压为0.5 MPa时,掌子面塑性应变值为溶洞附近围岩及开挖洞周围岩塑性应变值的5倍。溶洞内水压增大,掌子面塑性应变值增长速率加大,溶洞内水压增至2.0 MPa时,掌子面塑性应变值为其余区域塑性应变值10倍,溶洞内水压力的增大对隧道掌子面塑性应变值的影响较大。

为进一步分析安全岩柱厚度,提取不同溶洞内水压下隧道安全岩柱厚度及最大塑性应变值,如图13所示。

图13 隧道安全岩柱厚度和最大塑性应变值与溶洞内水压关系图Fig.13 Tunnel safety rock column thickness and maximum plastic strain value versus water pressure in the cavern

可以看出,塑性区贯通时安全岩柱最大塑性应变值随溶洞内水压的增加而增大,且溶洞内水压越高,最大塑性应变值增长速率越快。安全岩柱厚度随溶洞内水压增加而增加,在溶洞内水压介于1.0~1.5 MPa时,增长速率较快。

(2)位移突变准则下掌子面安全岩柱厚度分析。以各工况下溶洞贯通前1 m的断面作为监测面,以监测断面中心位置处作为监测点,监测掌子面向溶洞方向推进过程中监测点的挤压变形值。溶洞内水压力分别为0.5、1.0、1.5、2.0 MPa时,掌子面中心纵向位移变化曲线如图14所示。

由图14可知,掌子面纵向位移值及掌子面纵向位移突变时岩柱厚度均随掌子面前方溶洞内水压增加而增大。溶洞内水压为0.5 MPa时,掌子面纵向位移在掌子面距离溶洞4 m时发生突变,溶洞内水压增大到2 MPa,掌子面纵向位移在距离溶洞7 m时发生突变。掌子面纵向位移突变部位均在掌子面与溶洞围岩塑性区贯通后发生,且其位移突变时掌子面与溶洞距离受溶洞内水压影响较大。

图14 不同溶洞内水压下掌子面中心纵向位移变化曲线Fig.14 Variation curve of longitudinal displacement of palm surface center under different water pressure in caves

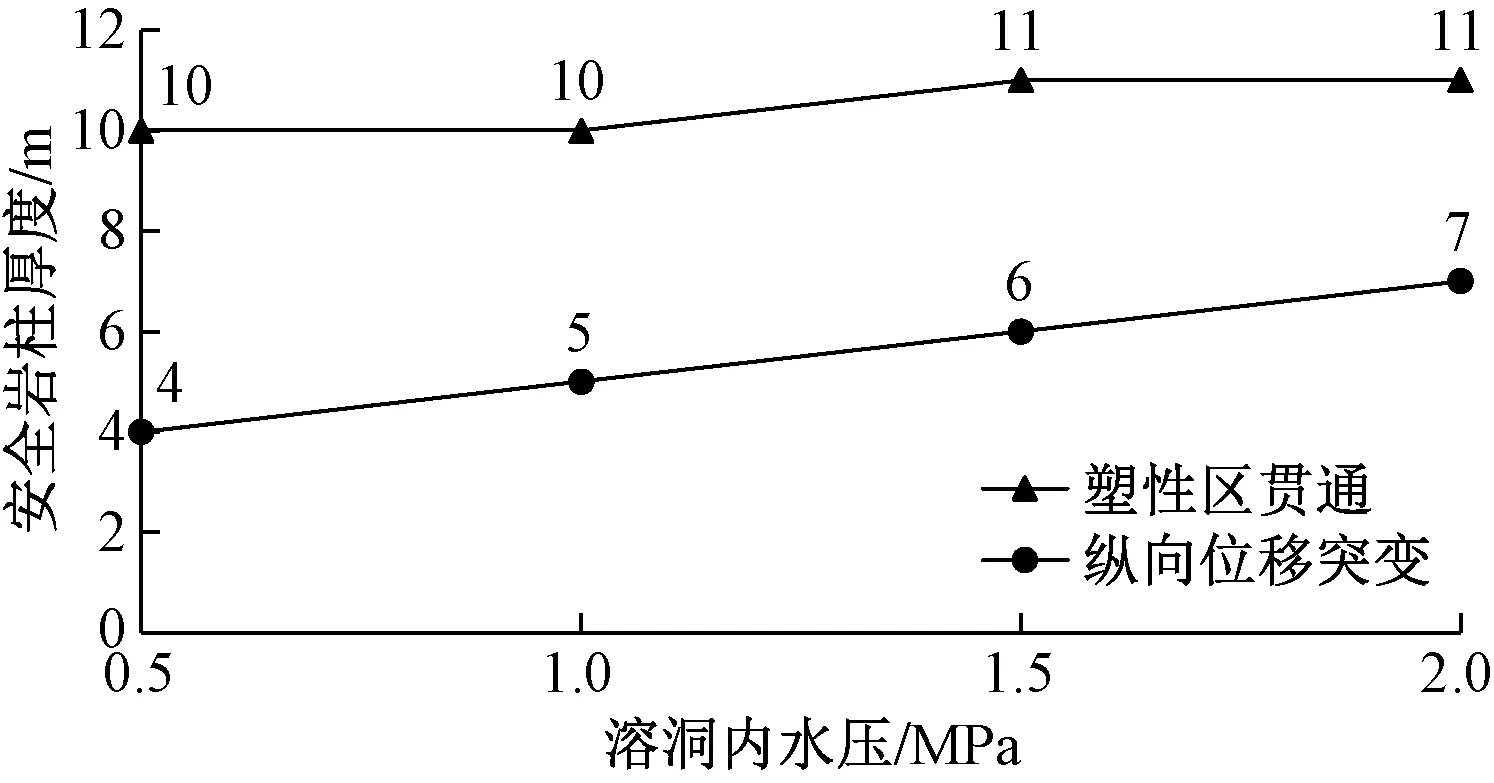

(3)隧道掌子面安全岩柱厚度区间。为了确定隧道掌子面安全岩柱厚度的区间,分别以塑性区贯通准则和位移突变准则所得结果作为最小安全岩柱厚度区间的上、下限,如图15所示。

图15 不同溶洞内水压最小安全岩柱厚度区间图Fig.15 Thickness interval of the minimum safe rock column for water pressure in different caves

由图15可知,当溶洞内水压为0.5 MPa,掌子面推进至距溶洞10 m时塑性区贯通,掌子面继续推进至距溶洞4 m时掌子面中心纵向位移发生突变,安全岩柱厚度区间为6 m。当溶洞内水压增至2.0 MPa,掌子面推进至距溶洞11 m时塑性区贯通,距溶洞7 m时掌子面中心处纵向位移发生突变,安全岩柱厚度区间降至4 m。随着溶洞内水压增大,安全岩柱厚度区间随之减小。

2.4.3 隧道开挖方法对安全岩柱厚度影响分析

1)塑性区贯通准则下掌子面安全岩柱厚度分析

选取不同开挖方法下掌子面塑性区贯通时隧道围岩塑性应变图进行分析,不同开挖方法下隧道围岩塑性区纵向分布、掌子面围岩塑性区横断面分布分别如图16、图17所示。

图16 不同开挖工法安全岩柱塑性区贯通图Fig.16 Plastic zone penetration of the safe rock column by different excavation methods

图17 不同开挖工法掌子面围岩塑性区分布Fig.17 Distribution of plastic zone of surrounding rock at of different excavation methods

由图16和图17可知,当采用全断面法开挖时,在距离溶洞11 m处,塑性区开始贯通。最大塑性应变位于掌子面中心处,塑性区主要分布于掌子面及隧道拱腰处,最大径向深度范围为2.8 m。采用台阶法开挖时,在距溶洞9 m处塑性区已贯通,塑性区主要分布于贯通时上、下台阶未开挖段、隧道拱腰及拱脚处,最大塑性应变值仍位于掌子面处。相比于全断面法开挖,台阶法虽能在一定程度上减小安全岩柱厚度值,但由于下台阶未开挖段未及时施作封闭初支,隧道环向塑性区分布范围有所增加。由隧道拱腰处逐渐向拱脚处蔓延,径向范围亦由2.8 m增至2.95 m。

采用CD法开挖时,在左侧上台阶掌子面距溶洞6 m处,塑性区贯通,塑性区主要分布于左侧上台阶掌子面、初支未封闭部分及初支闭合区隧道环向各部位。由图16(c)所示,CD法相比以上两种方法安全岩柱厚度可大幅缩短。CD法虽施作中隔壁,但因开挖分部过多,未闭合段过长,导致各开挖分部临空面塑性应变过大。CRD法在左侧上台阶掌子面至距溶洞5 m时安全岩柱已全部产生塑性变形。发生塑性应变部位除安全岩柱外,在隧道初支封闭段及未封闭段均有所分布,径向分布深度范围与台阶法、CD法相差不大,且塑性应变值普遍减小。最大塑性应变值分布于左侧上台阶掌子面处。因施作临时仰拱,其余滞后左侧上台阶开挖部位形成临时封闭,对未开挖围岩稳定性起到了很好地加固作用。

不同开挖方法下隧道安全岩柱厚度及最大塑性应变值如图18所示。

由图18可知,采用全断面法施工时,保障掌子面稳定需要的安全岩柱厚度最大,随后依次是台阶法、CD法和CRD法。采用CRD法初支闭合时间较早,其产生的塑性应变值也较少,对围岩的稳定性最好。因此,对与围岩条件较差的岩溶隧道,为了确保掌子面的施工安全,可优先采用CRD法。

图18 不同开挖工法下隧道安全岩柱厚度和最大塑性应变Fig.18 Thickness of tunnel safety rock column and maximum plastic strain under different excavation methods

2)位移突变准则下掌子面安全岩柱厚度分析

掌子面纵向位移最大处主要集中在掌子面中心处。选取全断面法掌子面中心、台阶法上台阶掌子面中心,CD法及CRD法左侧上台阶掌子面中心处进行纵向位移监测分析。各工法开挖至塑性区贯通前1 m时掌子面纵向位移分布如图19所示。

图19 不同开挖工法掌子面围岩纵向位移云图Fig.19 Longitudinal displacement clouds of the surrounding rock at the working face of different excavation methods

由图19可知,采用不同的开挖工法,纵向位移有较大差别。CRD法开挖时虽左侧上台阶开挖掌子面面积略大于CD法,但因及时施作临时仰拱,对左右两侧未开挖围岩进行封闭支护,故掌子面纵向变形面积小于CD法。

各开挖工法在隧道开挖过程中掌子面纵向位移变化如图20所示。

由图20可知,开挖工法不同,掌子面纵向位移亦有所不同。以开挖至距溶洞22 m为例,采用全断面法开挖时,开挖至距溶洞22 m时掌子面中心纵向位移值为26.43 cm,选用台阶法开挖时,上台阶掌子面中心纵向位移值为16.14 cm,选用CD法及CRD法时,掌子面纵向位移值分别为3.77 cm和4.16 cm。由此可见,掌子面前方存在溶洞时,隧道开挖洞径越小,掌子面纵向位移值越小。

图20 不同开挖工法掌子面纵向位移Fig.20 Longitudinal displacement of palm surface for different excavation methods

采用全断面开挖时,掌子面中心纵向位移在距溶洞6 m时发生突变,掌子面纵向位移急剧增加。选用台阶法开挖时,上台阶掌子面中心处在距离溶洞4 m时纵向位移急剧增加。选用CD法及CRD法开挖时在距溶洞2 m时掌子面纵向位移虽有所增大,但增大速率较小,增加值仍处于可控范围之内。因此单从掌子面纵向位移变化规律来看,在掌子面前方存在溶洞情况下,选用CD法及CRD法更安全,更易对隧道前方溶洞进行处治。隧道不同开挖工法掌子面纵向位移突变时安全岩柱厚度值分别为全面断法6 m、台阶法4 m、CD法2 m和CRD法2 m。

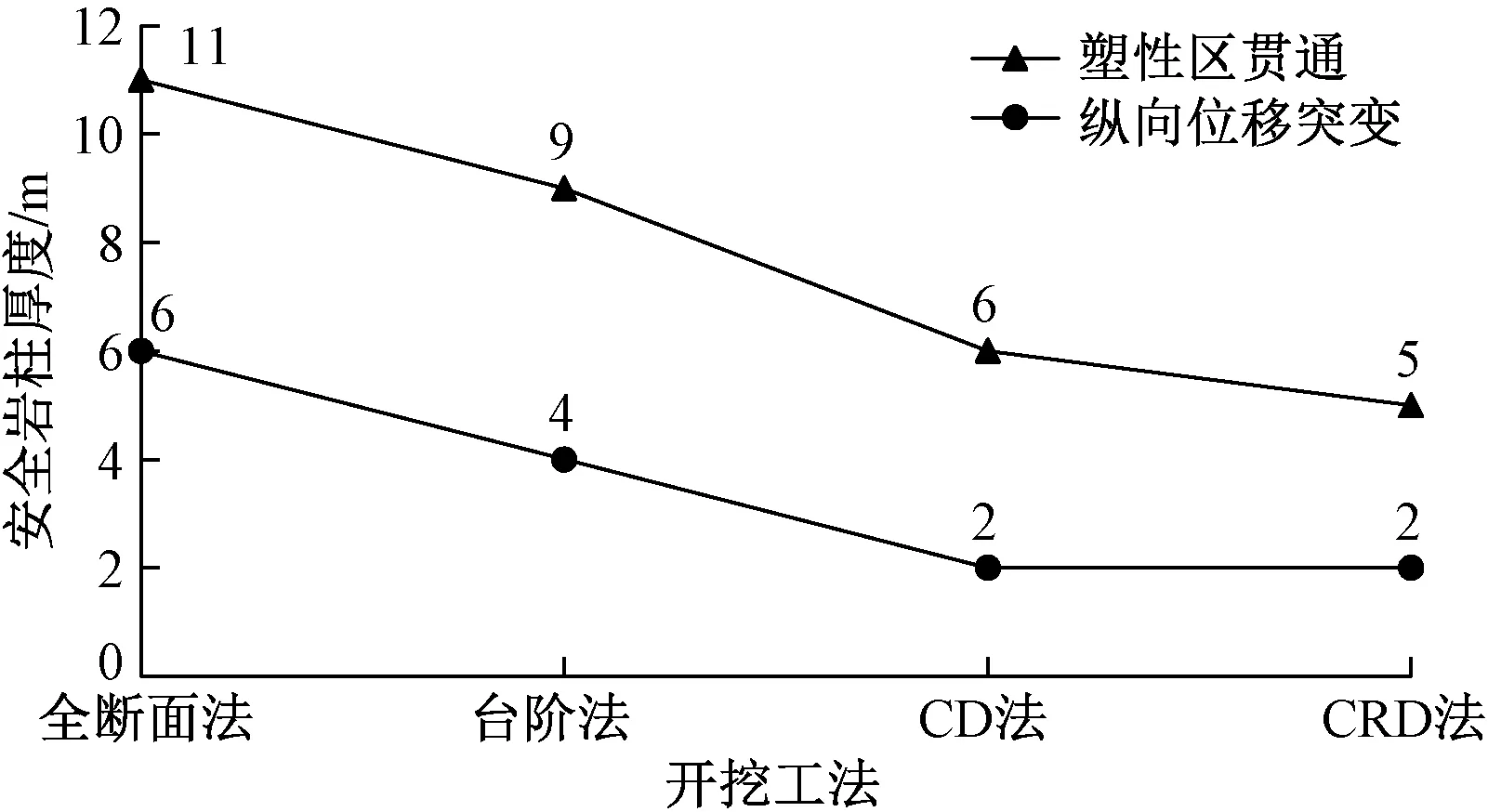

3)隧道掌子面安全岩柱厚度区间

分别以塑性区贯通准则和位移突变准则所得结果作为最小安全岩柱厚度区间的上、下限,如图21所示。

由图21可知,采用不同开挖工法安全岩柱厚度值区间亦不尽相同。采用全断面法和台阶法开挖时,按纵向位移突变的安全岩柱厚度与按塑性区贯通时安全岩柱厚度差皆为5 m,采用CD法开挖时,最小安全岩柱厚度区间减小为4 m;采用CRD法开挖时,最小安全岩柱厚度区间减小为3 m。由此可见,采用较复杂开挖工法如CD法、CRD法,一次开挖暴露的围岩范围较小,对围岩的稳定性较好,最小安全岩柱厚度区间也有所减小,能更接近掌子面前方的充水溶洞,有利于溶洞处治方案的制定和实施。

图21 不同开挖方法时最小安全岩柱厚度区间Fig.21 Minimum safe rock column thickness interval chart for different excavation methods

3 结论

以华丽高速控制性工程营盘山隧道为工程依托,基于塑性区贯通准则及掌子面纵向位移突变准则,运用数值模拟方法研究了不同埋深、不同溶洞内水压及不同开挖工法下隧道掌子面的安全岩柱厚度。得出如下主要结论。

(1)基于塑性区贯通准则,安全岩柱厚度随隧道埋深及掌子面前方溶洞内水压增加而增大,但溶洞内水压对安全岩柱厚度影响较小。隧道一次开挖洞径越小,支护越及时,安全岩柱厚度越小,越有利于掌子面的稳定及溶洞的处治。

(2)基于位移突变准则,安全岩柱厚度随隧道埋深及掌子面前方溶洞内水压增加而增大,但隧道埋深对安全岩柱厚度影响较小。隧道埋深及溶洞内水压越大,发生位移突变时的突变量越大。隧道开挖洞径越小,安全岩柱厚度越小。

(3)分别以塑性区贯通准则及位移突变准则作为最小安全岩柱厚度区间的上、下限值。最小安全岩柱厚度区间随隧道埋深增加而增大,但随掌子面前方溶洞内水压增大而减小。采用CRD法开挖时,掌子面安全岩柱厚度及安全岩柱厚度区间均最小,对岩溶隧道掌子面的稳定性也最好。

(4)随着隧道埋深的减小及溶洞内水压的降低,保障隧道掌子面稳定所需要的最小安全岩柱厚度就越小。因此,实际施工时,可采取掌子面打孔泄压的方法降低溶洞内的水压力,并采用CRD法开挖方法,减小一次开挖暴露的围岩面积,确保隧道施工的安全。