铝合金双轴肩搅拌摩擦焊接接头疲劳性能研究

2022-09-28马国栋张颖川黄磊杰金炜

马国栋,张颖川,黄磊杰,金炜

(1.中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2.北京纵横机电科技有限公司,北京 100094)

铝合金型材具有成型性好、制造精度高及能有效进行结构减重等特点,在航空航天、船舶、轨道交通等领域得到了广泛应用[1-2].在制造复杂产品时需经常对铝合金的连接进行设计,搅拌摩擦焊(Friction Stir Welding,FSW)因其焊接过程环保无害、焊接接头优质高效且接头变形小和残余应力低等优点,在铝合金型材连接手段中发挥着越来越重要的作用[3-6].

对接接头具有优异的力学性能,特别是抗疲劳性能,当工艺参数控制合理时,得到的焊接接头的抗疲劳性能可以接近于母材[7-8],目前大多数学者都集中于研究搅拌摩擦焊对接接头的疲劳行为.刘红伟等[9]对铝合金5A06 材料搅拌摩擦焊接头的力学性能进行了深入试验研究,研究结果表明在工艺合理时,该接头的拉伸试样的抗拉强度最少能达到母材的90%,最高可等同甚至超过母材强度.赵海洋[10]研究了铝合金材料搅拌摩擦焊搭接接头的疲劳强度,分别进行了高周和低周两种疲劳试验,试验结果表明,该铝合金搭接接头具有较高的静载强度,但是疲劳强度却只有静载强度的15%左右.

双轴肩搅拌摩擦焊不易实现3 mm 以下薄板和30 mm 以上厚板的焊接[11].本文以2.5 mm 壁厚铝合金空腔型材双轴肩搅拌摩擦焊接接头为研究对象,在长寿命区利用升降法测得了两组条件疲劳极限拟合点,再运用多组成组法对中等寿命区的多组应力级进行试验得到该区间的疲劳-寿命曲线拟合点,对以上测点使用三参数幂函数经验公式进行拟合,测定出疲劳寿命曲线.对比上下面p-S-N 曲线的差异,分析了上下两面疲劳性能差异的原因,相同条件下熔焊焊接接头和双轴肩搅拌摩擦焊焊接接头疲劳强度的对比结果表明,双轴肩搅拌摩擦焊焊接接头更具有优势.该研究可以为铝合金材料的可靠连接提供有效依据.

1 疲劳曲线测定方法

本次疲劳曲线测定使用5 组对照组,分别在疲劳寿命N=2×106及N=2×107处利用升降法找出对应的疲劳极限,并采用三参数幂函数经验公式进行拟合分别求出不同置信度及不同存活率下的p-S-N 曲线.

1.1 p-S-N 曲线

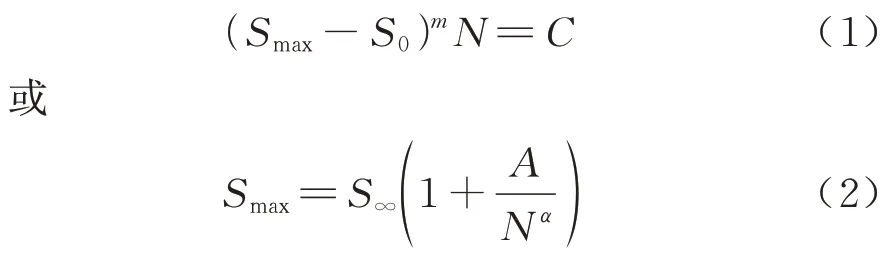

在N>104时,S-N 曲线使用三参数幂函数经验公式的表达式为

式中:S0=S∞,S0为寿命N=0 时的条件疲劳极限,S∞为寿命N=∞时的条件疲劳极限,Smax为寿命N最大时的条件疲劳极限.m、C、A、α为常数,并且有如下关 系:C=(A×S∞)1/α,m=1/α.当N→∞时应力Smax→S∞,也可近似表示疲劳极限,两式的函数关系相同,但形式不一样.

指数函数和幂函数的经验公式Smaxm N=C仅能用于表示中等疲劳寿命区的S-N 曲线,而三参数幂函数经验公式能表示中长疲劳寿命区的S-N曲线,并且三参数幂函数经验公式中有3 个常数,因而能更精确地拟合各数据点,具有更大优越性[12].

1.2 p-S-N 曲线测定方法

一般情况下,p-S-N 曲线的测定方法是升降法和成组法相结合.其中,成组法可用于p-S-N 曲线试验的中等疲劳寿命区中约N=5×105左右的控制点上;升降法一般用于p-S-N 曲线试验的条件疲劳极限下控制点处[13-15].

1.2.1 成组法

成组法的测定过程如下.

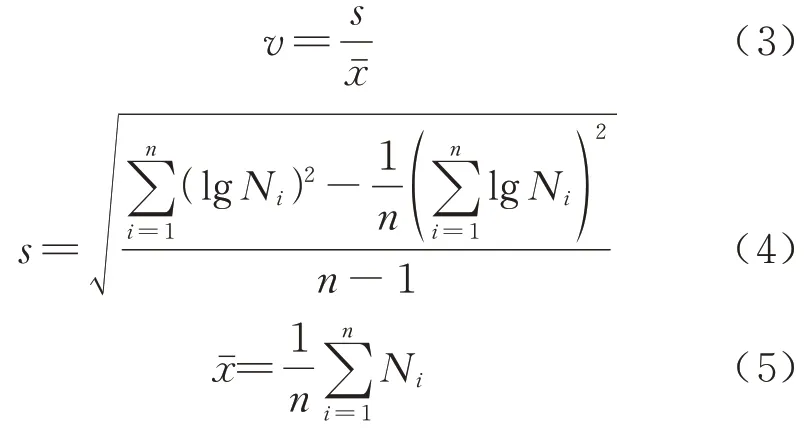

1)计算在该应力水平下相关试样对数疲劳寿命的变异系数v、标准差s和均值

式中:n为子样个数,Ni表示第i(i≤n)个子样的试验疲劳寿命.

2)依据肖维奈准则,基于统计学原理对可疑数据进行取舍.计算出可疑值的变异因数xm=|(lgNi-)/s|,并查阅文献[13]附表找出其对应的范围,若计算值大于查出的范围时,应将此数据舍弃,然后重复1).

3)此应力水平下所需的最小疲劳试件数量为

式中:δ为误差限度;tr为分布值,它与置信度γ和子样个数n相关;是标准差的修正系数;up是标准正态偏量,与存活率p相关.以上、tr、up值均可通过文献[13]列出的数据表得到.

4)经过式(4)确定的的标准差称母体标准差,并且计算出其在指定存活率p和置信度γ下的对数疲劳寿命xp.标准差估计量=s,通过取平方根得到,但是严格来说s作为母体标准差的估计量有一定偏差,因其无法满足无偏性要求.所以,在疲劳可靠性理论里,一般采用式(7)对其进行修正以消除这种偏差.

试样在指定置信度γ及存活率p下的对数安全疲劳寿命xp为

1.2.2 升降法

根据工程经验,在疲劳试样的p-S-N 曲线的长寿命区N>106,使用成组法测出来的试样疲劳寿命具有较大分散性,且疲劳寿命的频率分布不是很规律;在疲劳试验进行到疲劳寿命N>107时,如果试样未断则默认采用截尾法,这样数据会出现一定的误差,所以结合运用升降法来锚定条件疲劳极限的范围并最终测定其疲劳极限比较合理.

采用升降法确定指定寿命及指定置信度、存活率下材料疲劳极限的方法是:

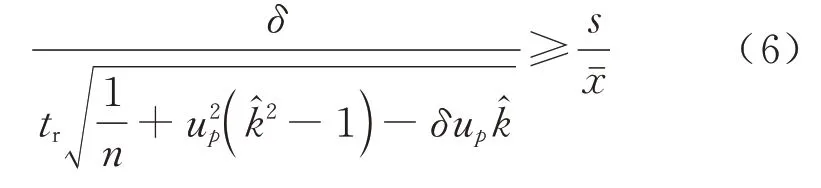

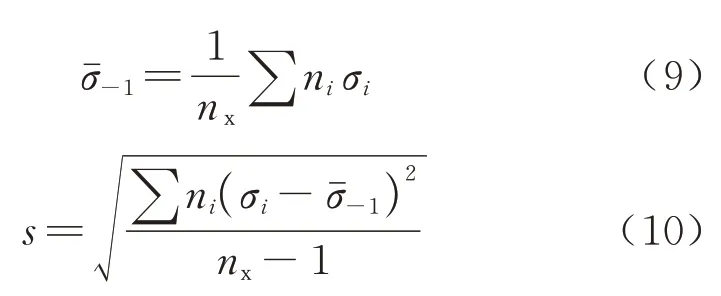

假定试验测定有效的子样总数为nx,应力水平级数为m,ni为第i级和第i+1 级相邻两级应力水平间的对子数,σi为第i级和第i+1 级相邻两级应力水平的平均值,则疲劳极限的均值及标准差s分别为

式(6)可以检验有效子样个数能否满足最少子样个数的条件,如果对子数量不够,则必须补做疲劳试验,直到试验的对子数达到或者超过最少对子数要求为止.

同样可以使用式(7)将子样的标准差修正成为母体标准差,在指定存活率下的疲劳极限为

式中:σ-1p是指定存活率p及寿命下的疲劳极限,可以将该值作为坐标轴中的一个点,通过光滑曲线将该点与采用成组法得到的具有相同存活率的点相连接,得到完整的p-S-N 曲线.

1.2.3 异常数据处理

在同一组ny个独立重复观测值中,若观测值中有可能出现异常值Xd,可先计算出不含Xd的算术平均值为

计算出不含Xd的试验标准偏差为

式中:Xk为第k个观测值.

2 疲劳试验结果及分析

2.1 试验材料及工艺

试验样件母材为壁厚2.5 mm 的空腔挤压型材双轴肩搅拌摩擦对接焊接接头,型材材料为铝合金6061-T6.材料成分如表1 所示,母材的基础力学性能见表2.双轴肩搅拌工具均包括4 部分,分别为搅拌针、上轴肩、下轴肩和夹持柄,其中上轴肩与夹持柄一体加工成形,其与搅拌针、下轴肩通过螺纹进行紧固,搅拌头采用合金钢,具体式样见图1.试验双轴肩搅拌摩擦焊焊接工艺参数为:转速1 500 转/min,搅拌头行进速度750 mm/min.为消除焊缝残余应力对试验的影响,对焊缝表面进行打磨.

表1 铝合金6061-T6 化学成分Tab.1 Chemical composition of aluminum alloy 6061-T6 %

表2 铝合金6061-T6 力学性能Tab.2 Mechanical properties of aluminum alloy 6061-T6

图1 双轴肩搅拌针示意图Fig.1 Schematic diagram of biaxial shoulder friction stir welded needle

2.2 试验方法

试验按照文献[17]设计疲劳试样,试样尺寸见图2.采用机加工的方法分别从试样的上下两面进行取样,为尽可能消除机械加工对试样表面产生的微缺陷和残余应力对疲劳寿命的潜在影响,对试样机加面进行打磨.试样取4 个应力级,另外指定了条件疲劳极限(N=107)及重要参考点(N=2×106)的试验方法为升降法.采用P 型高频疲劳试验机,试验加载方式为轴向施加载荷法(拉-压疲劳),应力比R=-1,工作频率为80 Hz,试验温度20℃~25℃.每个试样结束后,认真观察试样断口位置是否在预制断口位置附近,如有反常,剔除该数据,并且重新补样.通过双轴肩分别对型材上下面进行搅拌摩擦焊接,定义先焊接的型材面为正面,正面焊接后将已经完成焊接的面朝上,未焊接的面继续贴着焊机工作面进行焊接,定义后焊接的面为背面,焊缝正面和背面见图3,另取一组合格试样进行拉伸和弯曲试验对比焊缝效率.

图2 搅拌摩擦焊试样尺寸(单位:mm)Fig.2 Specimen size of biaxial shoulder friction stir welding(unit:mm)

图3 搅拌摩擦焊双面定义Fig.3 Definition of biaxial shoulder friction stir welding

2.3 疲劳试验结果

按照疲劳曲线测定方法进行取样测试,试验过程及结果如下.

2.3.1 成组法

1)正面试验选择100 MPa、90 MPa、80 MPa 3 个应力水平进行成组法试验.

2)分别求出成组法数据的平均值、标准差和变异系数.

3)可疑值检验:根据文献[13]附表查得变异因数xj的范围,排查试验数据中的可疑值.3 组数据的计算结果如表3 所示.

根据表3 中数据可得出结论:100 Mpa 应力级下变异因数xj见表3,查文献[13]可知在此工况下变异系数判别值xj≤1.53,所有数据都满足要求,无可疑值;100 Mpa 应力级下变异系数ν=0.010 782 769小于判别值0.020 1,最小子样个数n=4 满足最小试样数的要求.90 Mpa 和80 Mpa 均无可疑值并满足最小试样数的要求.

表3 正面接头成组法原始数据Tab.3 Original data of upper welding joints grouping method

4)根据式(8)得出置信度为95%,存活率为50%、90%、95%、99%时的对数疲劳寿命见表4.

表4 正面接头试验结果Tab.4 Test results of upper welding joints

5)反面接头试验选择120MPa、115 MPa、110 MPa、102.5 MPa、95 MPa 5 个应力水平,利用成组法进行试验,按照1)~4)处理试验结果,结果见表5 和表6.

根据表5、表6 中数据可得出结论:5 组数据中均无可疑值,且满足最小试样数的要求.

表5 反面接头成组法原始数据Tab.5 Original data of reverse welding joints using grouping method

表6 反面试验结果Tab.6 Test results of downer welding joints

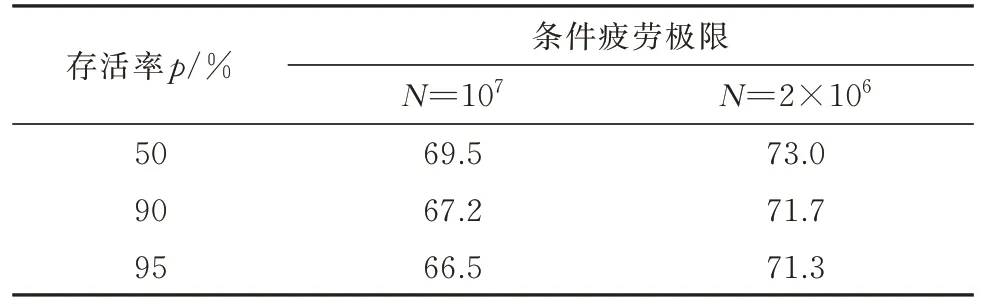

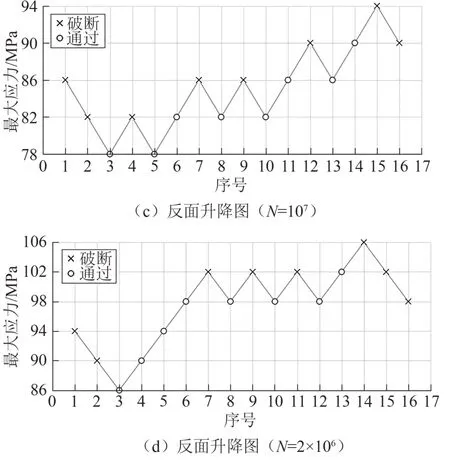

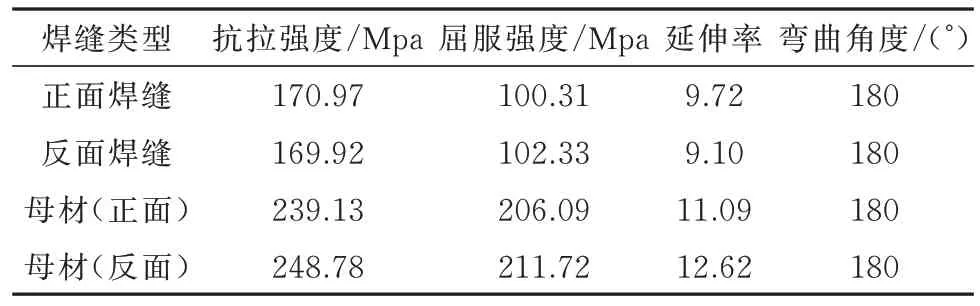

2.3.2 升降法

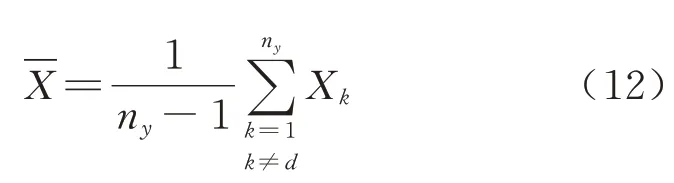

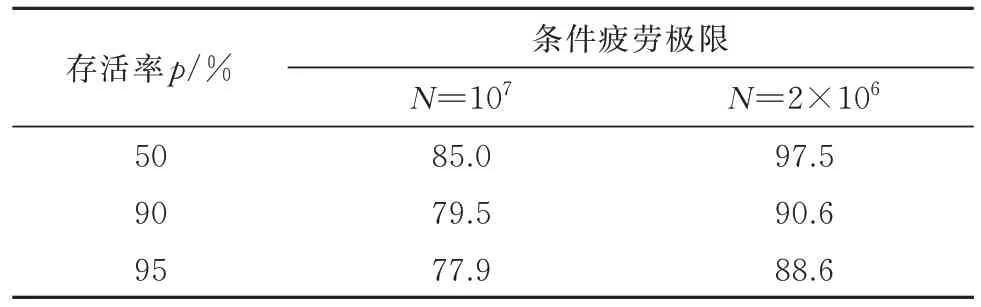

依据1.2.2 试验方法及处理实验数据的方案,在室温下完成试验,正反面焊接接头试验升降图见图4,试验结果见表7 和表8.

表7 反面条件疲劳强度Tab.7 Fatigue strength under reverse welding joints condition Mpa

表8 正面条件疲劳强度Tab.8 Fatigue strength under upper welding joints condition Mpa

图4 条件疲劳点升降图Fig.4 Variation chart of conditional fatigue point in lifting and lowering method

2.4 p-S-N 曲线绘制

指定置信度γ=95%,存活率为p=50%、90%、95%、99%的p-S-N 曲线见图5.

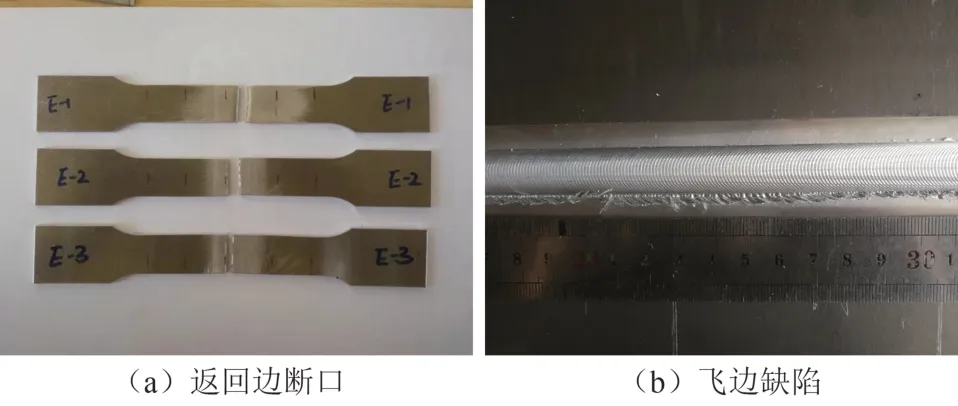

在置信度为95%、存活率为50%、误差限为5%的条件下,正反面接头的条件疲劳极限分别为69.5 MPa、85 MPa.从曲线图5 可知反面接头的疲劳性能明显高于正面焊接接头.大多数试样断裂于焊缝的飞边缺陷处,且以返回边缺陷断口数量居多,见图6.

图5 双轴肩搅拌摩擦焊接接头p-S-N 曲线Fig.5 p-S-N curves of biaxial shoulder friction stir welding joints

图6 焊接接头断口及飞边缺陷Fig.6 Fracture and flash defects of welding joints

2.5 焊接接头效率

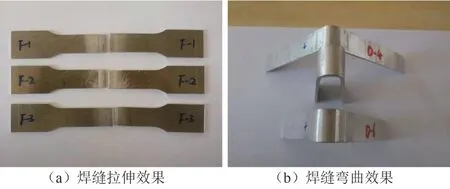

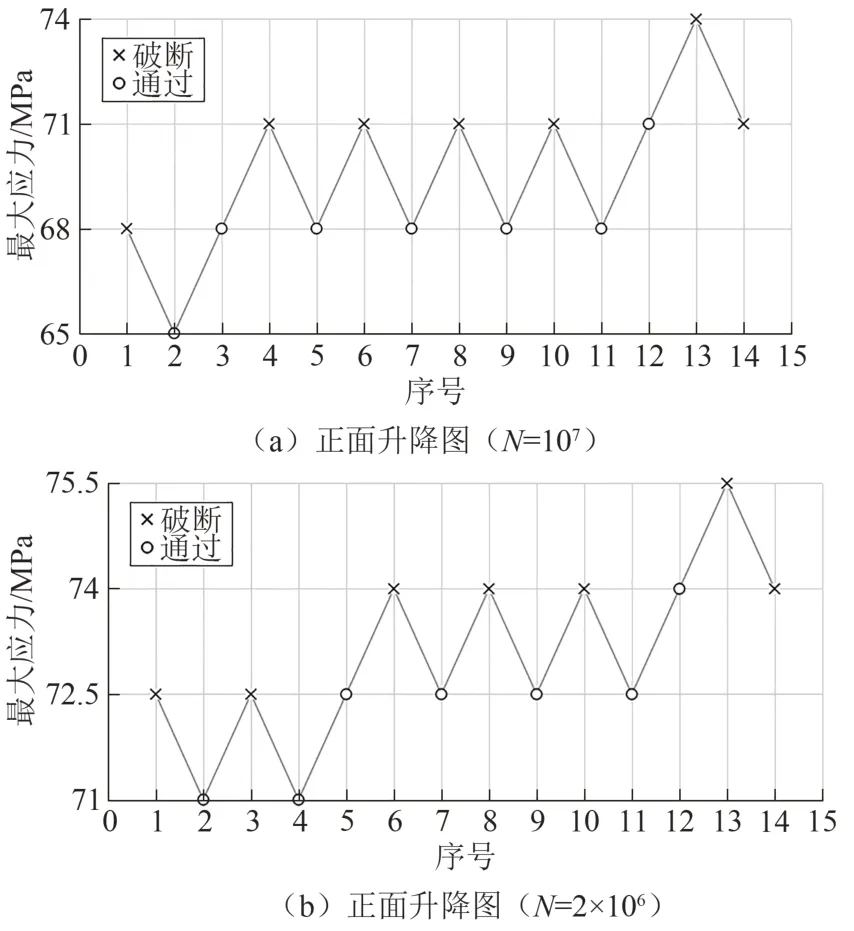

另选一组合格试样进行拉伸和弯曲试验,试验结果见表9,焊接接头弯曲及拉伸试验效果见图7.

图7 焊接接头弯曲及拉伸试验效果Fig.7 Bending and tensile test results of welding joints

表9 静强度试验结果Tab.9 Test results of static strength

由试验结果可知,双轴肩搅拌摩擦焊焊缝接头效率能达到母材的70%左右,其效果好于一般的熔化焊,可通过优化焊接工艺的方法提高其焊接效率,增加铝合金结构件连接的可靠性.

2.6 实用性对比

通过查阅文献[18]可得到铝合金熔焊对接接头在置信度γ=95%,存活率为p=95% 下的疲劳强度,熔焊焊接接头和双轴肩搅拌摩擦焊接接头强度对比见表10.

表10 两种焊缝疲劳强度对比Tab.10 Comparison of fatigue strength for two kinds of welds Mpa

可以看到相比于熔焊,无论正面接头还是背面接头,在中等寿命区间,双轴肩搅拌摩擦焊焊缝比熔焊焊缝条件疲劳极限高约19%~47.6%,在长寿命区要高出44.6%~69%.由此可知双轴肩搅拌摩擦焊相较于熔焊焊接接头在抗疲劳性能方面具有较大优势,尤其是在长寿命区间时,其优异性能会更大.

2.7 分析和讨论

通过对比分析可知,双轴肩搅拌摩擦焊接接头的疲劳性能要优于熔焊焊接接头,是比较可靠的铝合金连接方法之一.反面焊缝接头的疲劳性能优于正面,是由于正反面焊接顺序的不同带来的差异,上下两面进行双轴肩搅拌摩擦对接焊时,需要先焊接位于底面的第一道焊缝,此时上下两面都未固定,底面并未完全处于约束状态,焊接时首先焊接的面(正面)工艺稳定性相对较差.当焊接第二道焊缝时,此时的底面已经焊合完毕,完全处于约束状态,焊接时不易产生偏移,此时焊接的面(反面)工艺稳定性较好.可以通过优化工装夹紧力的方法优化焊接工艺,提高焊缝可靠性改善正面焊缝性能.

飞边是搅拌肩随着搅拌头在焊接件上行走运动时留下的凸台,是该焊接方法的独有特征之一,飞边缺陷是由于在焊接过程中搅拌针的旋转速度非常高,搅拌针压入了焊件内部,搅拌肩对焊缝表面有着很大压力,使得形成的焊缝比铝合金母材的厚度略微减小,焊缝中就有一部分铝合金被搅拌肩做旋转运动时溢出.返回边断口较多是由于焊缝里的塑性金属被搅拌肩推挤到了返回边从而被搅拌肩带动飞出,所以在返回边会产生更大的飞边;飞边缺陷的产生会给FSW 接头带来一定的表面应力集中使其疲劳性能受到一定的影响.

通过基础力学性能试验可知,双轴肩搅拌摩擦焊接接头静强度能达到母材的70%以上,通过查阅文献[18]可知,其并没有搅拌摩擦对接接头效率高,这是由于型材材料厚度比较薄,只有2.5 mm,国内少有能达到如此厚度的双轴肩搅拌摩擦焊接,针对薄板的焊接工艺的不完美,可以通过完善焊接工艺,优化焊接搅拌针的方法继续提高该项技术的可靠性,另外双轴肩搅拌摩擦焊相较于熔焊焊接接头在疲劳性能方面有较大的优势,完全可以替代现有熔焊焊缝,具有较高实用价值.

3 结论

1)通过试验得到了指定应力比,置信度及存活率下的双轴肩搅拌摩擦焊接接头的p-S-N 曲线,在该条件下,置信度为γ=95%、存活率为p=50%时,正反面接头的条件疲劳极限分别为69.5 MPa、85 MPa.由于正面焊接后,整个焊缝受约束程度更高,会导致反面的工装预紧效果优于正面,使其疲劳强度好于正面,从二者S-N 曲线来看,不论是长寿命区还是中短寿命区,反面接头疲劳强度都有较大优势,整体看来工装预紧力对于搅拌摩擦焊接工艺起着相当大的作用,后续试验表明,通过优化焊接工装的方法可以提高焊缝可靠性.

2)焊接接头大多断裂于搅拌摩擦焊接的返回边处,飞边缺陷是影响接头疲劳极限的重要原因.

3)对比母材的基础力学性能,双轴肩搅拌摩擦焊接接头效率能达到母材的70%,略低于平对接搅拌摩擦焊接接头,通过完善焊接工艺,优化焊接搅拌针的方法可继续提高该项技术的可靠性.

4)双轴肩搅拌摩擦焊相较于熔焊焊接接头在疲劳性能方面有较大的优势,尤其在长寿命区优势会继续增大,基于其各方面的优势,该技术可完美替换现有熔焊焊缝,具有较高实用价值.