组合式选粉机在机制砂生产中的应用

2022-09-28侯萍

侯萍

1 引言

近年来,随着我国经济发展及基础设施建设体量的增大,混凝土使用量也越来越大,而混凝土细集料——天然砂属于不可再生资源,且国家环保政策对其供应量有一定限制,这导致天然砂供应量无法满足日益增长的混凝土生产使用量,天然砂资源短缺,供不应求,价格上涨,品质参差不齐,其替代品机制砂使用量逐渐增加。我国有着丰富的机制砂原料资源,成本不高,质量稳定,所制机制砂非常适用于配制混凝土。提高机制砂产品质量,逐步代替天然砂,是保护天然砂资源,满足混凝土生产需求的有效途径。

2 常见机制砂分选工艺及设备

制备机制砂的工艺设备主要包括物料输送设备、制砂设备、筛分设备、脱粉设备、收尘设备和其他配套辅机设备等,与机制砂破碎粉磨设备配套的脱粉、分选设备主要有洗砂机、沉降室、选粉机等。

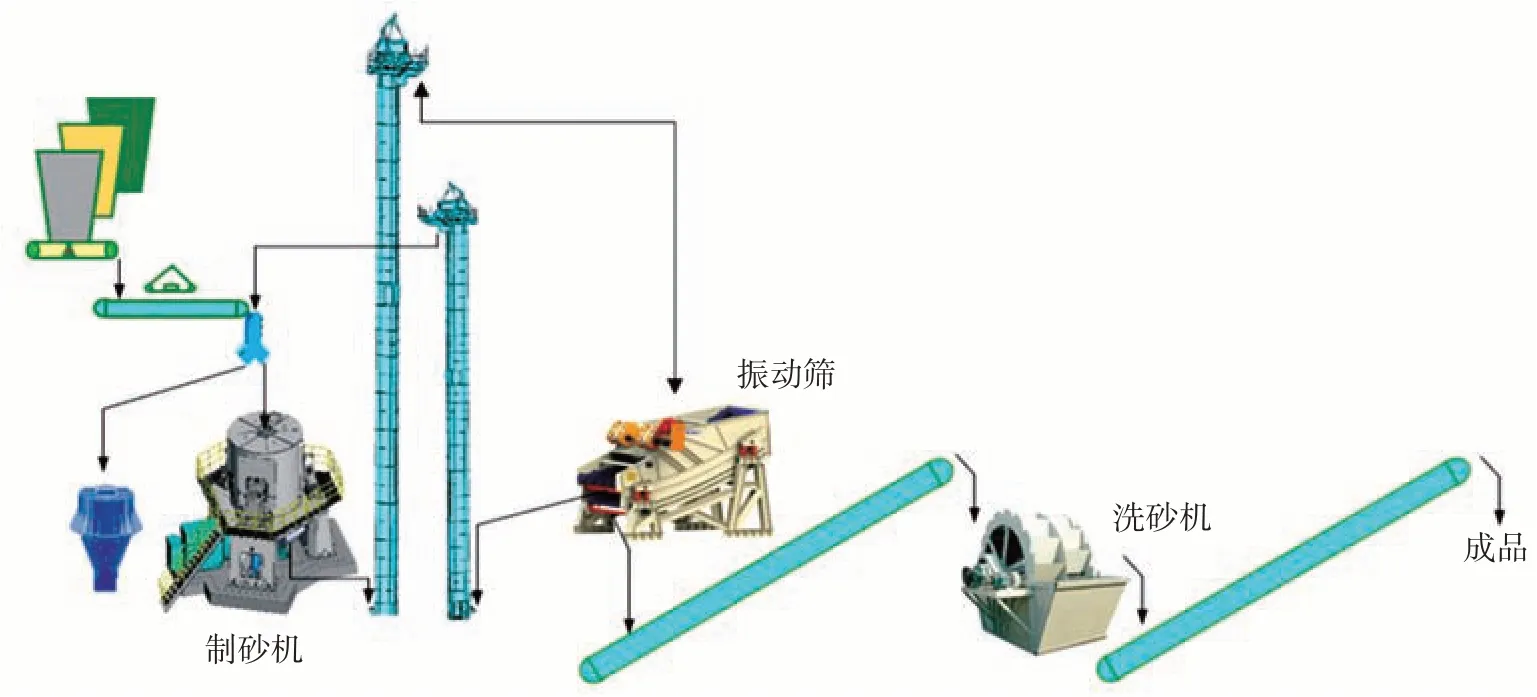

2.1 配套洗砂机的制砂工艺流程

配套洗砂机的机制砂生产工艺流程见图1。在此种工艺下,物料经制砂机破碎,过振动筛后初步制得泥粉含量超标的机制砂半成品,再经洗砂机对其进行水洗脱粉除泥获得成品。此种机制砂水洗制备工艺对水源的依赖较强,水洗过程中会带走部分有用的细砂,不仅造成资源浪费,泥水还会形成二次污染,在水资源丰富的地区有一定市场,但在缺水地区不适用,目前已呈现逐步淘汰的趋势。

图1 配套洗砂机的机制砂生产工艺流程

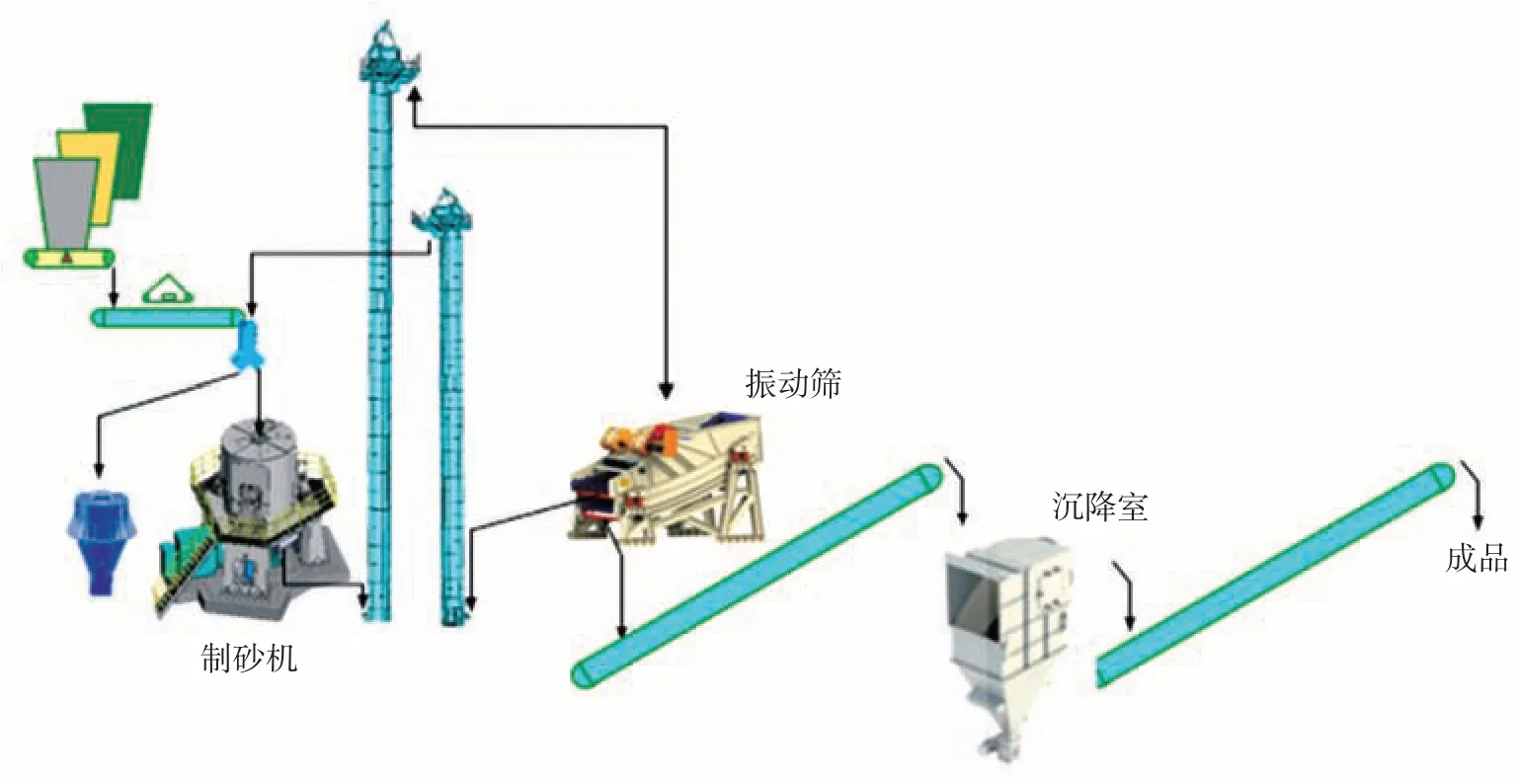

2.2 配套沉降室的制砂工艺流程

图2为配套沉降室的机制砂生产工艺流程,其为一种简易的干法制砂工艺。沉降室是一种重力沉降和风选技术相结合的设备,沉降室内设有可调导向板,可通过优化气流路径和改变气流方向回收粗颗粒,降低石粉中的粗颗粒含量。此种工艺的缺点是,依靠重力沉降,脱粉效率低,砂中含粉量偏高,且石粉偏粗。

图2 配套沉降室的机制砂生产工艺流程

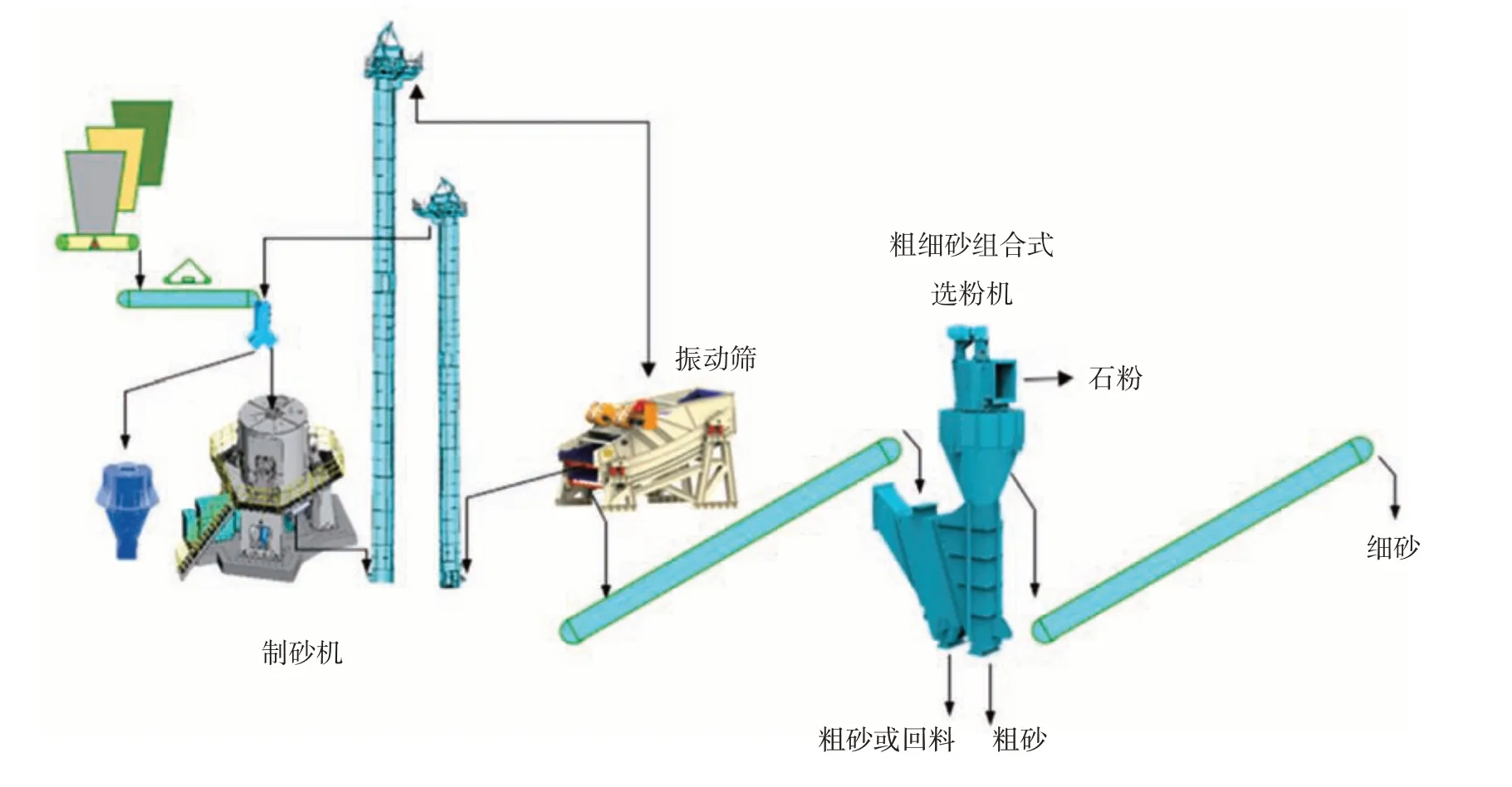

2.3 配套选粉机的机制砂工艺流程

虽然风选的装机功率大,但其作用只是选粉,选砂主要依靠振动筛。在此基础上,出现了一种用传统V型静态选粉机代替沉降室的工艺形式,其作用与沉降室类似,但脱粉精度较沉降室稍高。而脱粉精度更高的一种工艺形式是在传统V型静态选粉机上方配置动态选粉机。动态选粉机是实现粗细粉分选的设备,其强制离心力场的分选精度高于重力沉降,从理论上而言配套动态选粉机的粗细粉分选效果优于沉降室和单独的V型静态选粉机,但在实际应用中,此种工艺形式仍有较多不足。

图3所示为目前市场上常用的配套选粉机的机制砂生产工艺流程,此种工艺形式虽然实现了高效脱粉功能,但使用过程中仍存在如下问题:(1)粗砂口选出的物料太少,远达不到设计产量;(2)细砂口选出的物料太粗,不能满足模数要求;(3)分选设备内流场不均匀,系统阻力大,增加了分选电耗。因此,很多现场不得不增加振动筛和圆筒筛对选出的粗砂、细砂进行二次筛分,这相当于选粉机的功能与沉降室类似,同时,还增加了分选风机电耗。

图3 配套选粉机的机制砂生产工艺流程

3 粗细砂组合式选粉机的工艺特点

3.1 粗细砂组合式选粉机的结构

粗细砂组合式选粉机是由高效动态选粉机(笼形转子选粉机)和双通道静态分级机组合为一体的空气筛分设备,能较为精确地分离粗、细砂和石粉,从根本上解决传统选粉机存在的粗砂和细砂分离不清晰的问题。双通道静态分级机不需要动力,利用气流的不同速度梯度即可对颗粒物料进行粗(切割粒径可调)筛选。高效动态笼形转子选粉机依据平面涡流分选原理,将物料中的细粉分离,具有较高的分选效率。二者合二为一,结构紧凑,制造成本低,简化了工艺布局。

粗细砂组合式选粉机主要由壳体、驱动装置、回转部件、静叶片、锁风阀等组成。

(1)壳体使设备内部形成了一个封闭的负压通道,由引风机提供设备正常运转的动力,其由静态部分进风壳体、双通道壳体、静态部分出风壳体、动态部分壳体组成。静态部分和动态部分壳体上均设有检修门,供安装、调试、检修时使用;双通道壳体内部交错布置有进风口侧分级隔板和出风口侧分级隔板;双通道壳体下部有两个回料口,内部有两处分级室,在此完成粗砂的有效分离;动态部分壳体内部有回转部件,顶部设置有驱动装置,在此完成细砂和石粉的分离。

(2)驱动装置由电动机、减速器、联轴器及底座组成。电动机采用变频调速,在生产中通过调整电动机转速,调节石粉的细度及细砂中石粉的含量。

(3)回转部件主要由笼型转子、传动轴系等组成。笼型转子是动态笼型转子选粉机的运动部件,由传动轴带动旋转,在转子外圆周上分布有可更换的片式笼条,笼条由堆焊耐磨板制成,与其分布圆的法向呈一定倾角布置。传动轴系包括传动主轴、轴承、轴承底座等零部件。

(4)沿笼型转子圆周设置一组静叶片,形成导向风环,静叶片与其分布圆的法向呈45°~75°,可灵活调节,辅助笼型转子控制细砂和石粉,静叶片与笼型转子之间形成三次选粉区。

(5)整机设备负压操作,避免粉尘外溢。双通道壳体下部回料口配置双道锁风阀,确保设备不漏风不漏料。

3.2 配套粗细砂组合式选粉机的机制砂生产工艺流程

配套粗细砂组合式选粉机的机制砂生产工艺流程如图4所示。物料经输送设备喂入双通道静态分级机进料口,在下落过程中受进风口侧分级隔板和出风口侧分级隔板的层层冲击而分散,在气流的作用下,小颗粒砂和石粉从物料中分离出来,大颗粒砂从粗料出口流出,返回破碎机破碎。由于双通道静态分级机内部有两处分级室,分离出的小颗粒砂可进一步分级为粗砂、细砂及石粉,两处分级室内合理的流场分布能保证粗砂中基本没有石粉且粗砂不会混入到细砂和石粉中。分选出的粗砂从双通道静态分级机下部的另一出口直接排出,成为成品。

图4 配套粗细砂组合式选粉机的机制砂生产工艺流程

细砂和石粉随气流到达动态选粉区,在此过程中,一部分小颗粒砂在静叶片作用下坠落到细料口完成预分离,剩下的小颗粒砂及石粉到达动态选粉区域。在此区域的物料颗粒主要受到的是离心力和气体的曳力作用,石粉受到的气体曳力大于离心力,穿过笼型转子后,被收集设备收集;细小颗粒砂受到的离心力大于气体曳力,落入到内锥体后,从管道中下落,与上述细料汇合形成细砂。

3.3 粗细砂组合式选粉机的工作原理

双通道静态分级机是利用进风口进气气流对由进料口进入的待分选物料进行分级,分级过程在气流曳力、物料重力及惯性力作用下实现。

双通道静态分级机用风量可通过式(1)计算。

式中:

Q——静态分级机的用风量,m3/h

P——喂料量,t/h

Cs——喂料浓度,kg/m3

出风口侧分级隔板的长度可通过式(2)计算。

式中:

L——出风口侧分级隔板的长度,m

Q——静态分级机的用风量,m3/h

P——喂料量,t/h

K1、K2——相关系数

进风口侧分级隔板或出风口侧分级隔板的个数可通过式(3)计算。

式中:

N——进风口侧分级隔板或出风口侧分级隔板的个数

Q——静态分级机的用风量,m3/h

D——相邻两个出风口侧分级隔板间间距,m

B——设备宽度,m

V——出风口侧分级隔板间的风速,m/s

以上参数中,出风口侧分级隔板间的风速V,和出风口侧分级隔板的长度L以及分级粒径直接相关,经合理选取即能有效完成大颗粒和小颗粒的一次分级。同时,两处分级室还能将分离出的小颗粒进一步分级为粗砂、细砂和石粉的混合物。

4 粗细砂组合式选粉机的应用

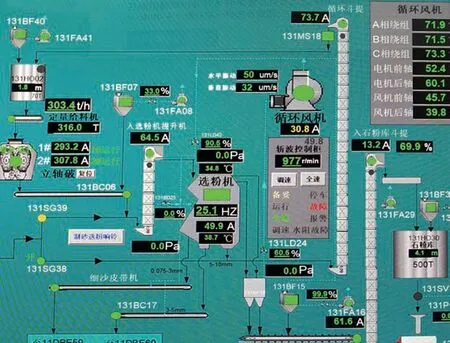

选取粗细砂组合式选粉机在A、B、C三个现场的应用情况进行介绍,A、B、C三个现场配置的设备规格相同,现场主要设备参数见表1。图5为A、B两个现场制砂部分的工艺流程。

表1 A、B、C现场主要设备参数

图5 A、B两个现场制砂部分的工艺流程

物料先由颚式破碎机、反击式破碎机破碎至<30mm,再经三层筛网的振动筛,筛分成<5mm、5~10mm、11~20mm、21~30mm的几种粒径物料,根据生产和市场情况,<5mm的用于制细砂,5~10mm的可直接作成品粗砂,也可用来制细砂。

用于制砂的物料首先进入立轴破碎机上方的小仓,经立轴破碎机破碎、整形后,喂入粗细砂组合式选粉机;选粉机将物料分成返回料、粗砂、细砂和石粉,返回料返回到立轴破碎机中继续破碎、整形,细砂和粗砂由胶带运送到相应砂库,石粉由后续旋风筒收集。

4.1 粗细砂组合式选粉机在A现场运行情况

采用筛分后<5mm的物料制砂,循环风机转速800r/min,选粉机转速30Hz,立轴破碎机喂料量约300t/h。A现场物料颗粒形貌见图6。随机取8组试样进行筛分并取平均值,粒度分布分析见表2。

图6 A现场物料颗粒形貌

从表2中的筛上数据、细度模数及现场物料的颗粒形貌来看,通过该粗细砂组合式选粉机生产出的机制砂,不再需要筛分装置的筛选,基本能满足粗砂和细砂的模数和细度要求,且砂中的石粉含量很少,远低于国家标准。现场估算,粗砂产量约为95t/h,细砂产量约为40t/h,石粉产量约为15t/h,立轴破碎机的喂料量约为300t/h,因此可以推算,选粉机的返回料约等于选出的粗砂、细砂和石粉的总和,即,选粉机循环负荷约为100%。较低的循环负荷,有利于提高立轴破碎机的破碎效率和选粉机的分选效率,减少石粉量。

表2 A现场试样粒度分布分析

A现场粗砂和细砂的级配曲线见图7。细砂能够满足国标GB/T 14684-2011中III区的要求,粗砂超过了I区要求,主要是粗砂中的小颗粒成分太少,<0.6mm颗粒不足4%,可将部分细砂掺入粗砂进行调制来满足相应标准要求。

图7 A现场粗、细砂级配曲线

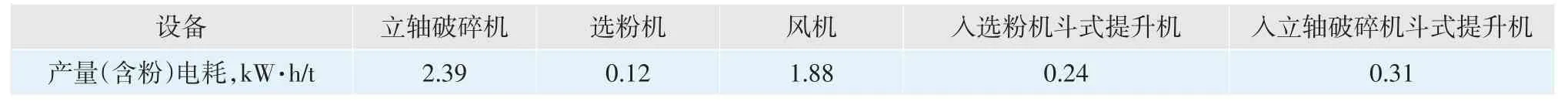

A现场设备运行参数见表3,A现场设备电耗统计见表4。

表3 A现场设备运行参数

表4 A现场设备电耗统计

假设A现场粗砂产量95t/h,细砂产量40t/h,石粉产量15t/h,则主要设备合计电耗约4.94kW·h/t,较为理想。

4.2 选粉机在B现场的运行情况

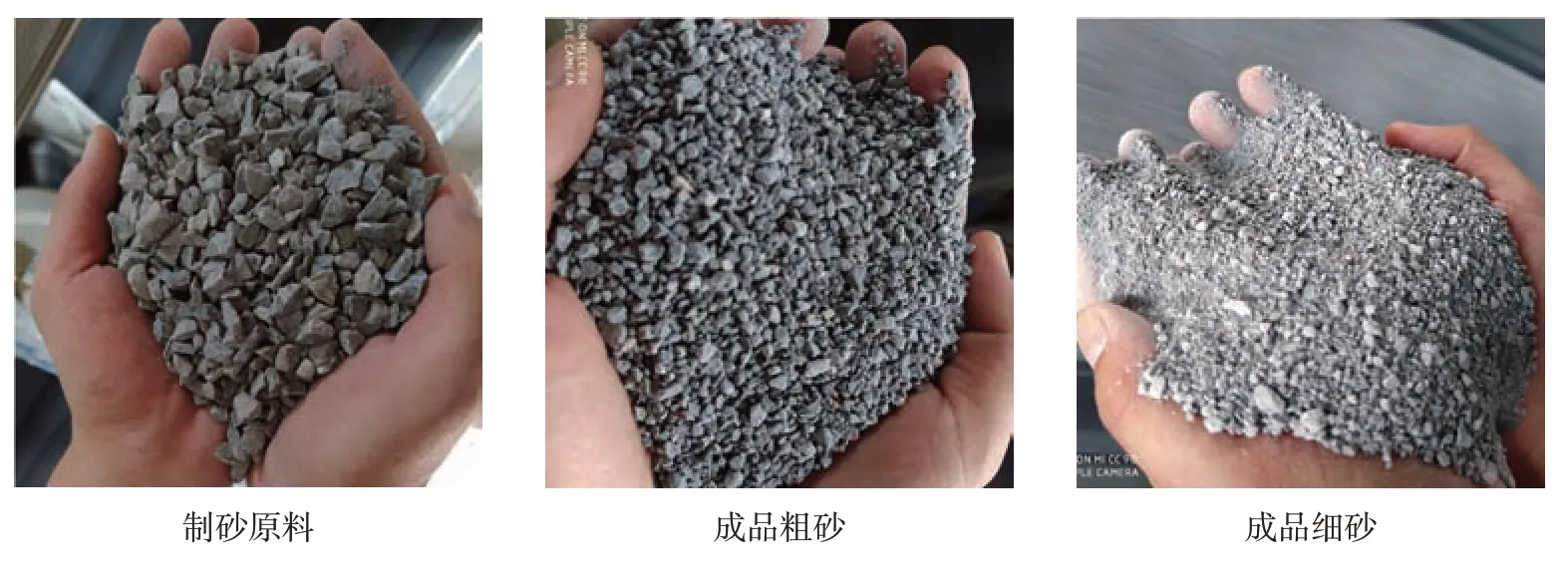

B现场正处于雨季,使用<5mm的物料制砂,易造成设备积料堵料,所以选择5~10mm的物料制砂,循环风机转速970r/min,选粉机转速25Hz,立轴破碎机喂料量约320t/h。经现场反馈,B现场风机能耗较A现场高,分析原因是由于喂入的原料粒度较大,经立轴破碎机破碎后的小颗粒物料少,风机拉风大、阻力大所致。图8为B现场制砂原料及成品形貌。

图8 B现场制砂原料及成品形貌

B现场粗细砂的级配曲线如图9所示。与A现场不同的是,B现场的细砂和粗砂模数更为合理,但粗砂同样含小颗粒偏少,砂中几乎不含石粉,远低于国家标准值。

图9 B现场粗、细砂级配曲线

4.3 C现场运行情况分析

C现场采用两台粗细砂组合式选粉机并联的形式,其工艺流程与A、B两个现场有所不同。其采用“先风选、后筛分”的工艺,物料先经颚式破碎机、反击式破碎机,得到<30mm粒径的物料,然后喂入立轴破碎机,再进入选粉机,选粉机将<5mm的砂选出,>5mm的物料再次筛分成为骨料。循环风机转速870r/min,选粉机转速29Hz,单台立轴破碎机喂料量约350t/h,系统运行平稳。

C现场粗、细砂级配曲线如图10所示,细砂级配较好,但是粗砂同样存在小颗粒成分偏少,物料粒径分选过于清晰的情况。

图10 C现场粗、细砂级配曲线

通过粗细砂组合式选粉机在A、B、C三个现场的运行情况可以看出:

(1)无论采用“先选后筛”的工艺方案,还是“先筛后选”的工艺方案,均能制得粗砂和细砂。若采用“先选后筛”的方案,需用孔径较小的筛网进行细筛,筛选效率较低;若采用“先筛后选”的方案,可以在破碎时再用孔径较大的筛网进行筛分,筛分效率较高,后续再通过粗细砂组合式选粉机分选,筛分效率远高于细筛筛分效率。

(2)通过粗细砂组合式选粉机选出的成品砂含石粉量偏少,远低于国家标准值;细砂的级配较好,粗砂存在小颗粒成分偏少的问题,需掺入部分细砂或搭配其他物料以满足级配要求,也可由混凝土搅拌站根据市场需求自行调制粗细级配。

5 结语

粗细砂组合式选粉机作为一种新型的粗细砂、石粉分选设备,通过与破碎粉磨设备的合理搭配及后续的粗细级配调制,不仅能生产出满足市场需求的粗砂和细砂,也省去了细筛设备,解决了细筛设备效率过低的问题,有效提高了分选效率,降低了系统工序电耗。