基于炭黑与碳纳米管复合电极的柔性应变传感器

2022-09-28朱银龙吴杰王旭习爽

朱银龙,吴杰,王旭,习爽

(1. 南京林业大学机械电子工程学院, 南京 210037; 2. 中科院沈阳自动化研究所,机器人学国家重点实验室,沈阳 110169)

近年来,传感器在林业装备智能化领域的应用越来越广泛。相比于传统的采用刚性材料制作的传感器,柔性传感器可以主动适应被测对象表面形状,在机器人等机电装备与非结构化环境交互时可以准确检测非规则表面的应变状态和压力变化[1-2]。例如将柔性压力传感器贴在水果采摘机器人手爪上来检测采摘时的抓握力并实现无损抓取[3];将柔性应变式传感器集成到林业机械设备关键部件上以获取设备的姿态变化信息[4-5]。根据监测对象的不同,柔性传感器可分为很多类型(如温度、湿度、压力、应变等),其中,电阻式柔性传感器具有动态响应快、测量范围大等优点[6],吸引了广大研究人员的兴趣,但电阻式传感器通常会表现出较差的线性度,可以通过添加新的导电介质[7]或调整传感器的结构来解决这个问题。Fu等[8]通过掺杂工艺制备了一种蛇形电阻式传感器,与矩形结构[9]相比,蛇形结构可以很好地改善传感器的线性度。

电阻式应变传感器一般有填充式[10]、夹层状[11]、表面吸附式[12]3种结构,在制备的难易程度、重复性和灵敏度等传感特性方面差异明显。柔性应变传感器的核心是柔性电极,而柔性电极包括基底材料和导电材料两部分[13]。目前常用的基底材料有聚二甲基硅氧烷(PDMS)[14]、硅橡胶[15]和聚氨酯[16](TPU)等,制备时可将炭黑、碳纳米管以及石墨烯等导电颗粒掺杂在这些高聚物基底内[17],或者直接转印在这些高聚物表面[18]以制备柔性电极。

考虑到成本和简化制备步骤,选择方法更为容易的转印技术以制备柔性应变式传感器,采用炭黑(CB)作为主要的导电介质,并添加少量碳纳米管(CNTs)以改善传感器的线性度,将硅胶(Ecoflex 00-30)作为转印材料以及封装层,并选用导电织物作为柔性连接线。分析复合材料配比对传感器的线性度等性能的影响,从导电网络工作过程探究传感器电极的工作机理。对制备的柔性应变传感器进行了相关性能的参数测试,并将其放在手指关节上考察了传感器监测手部弯曲姿态的效果。

1 传感器结构设计与制作

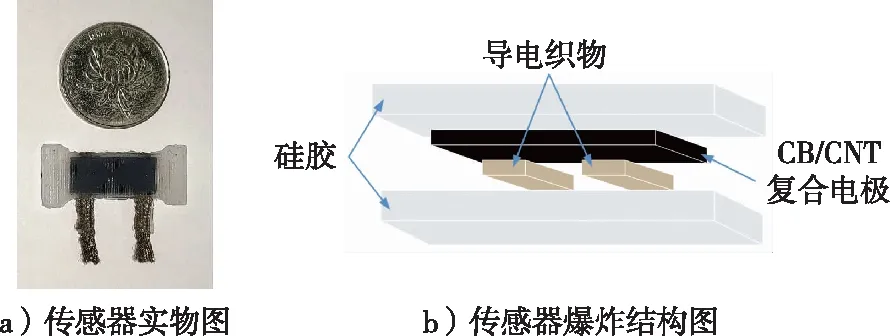

柔性电阻式应变传感器的示意图见图1。如图1所示,柔性电阻式应变传感器为3层结构,上下两层采用硅胶(Ecoflex 00-30)作为柔性基底和封装层,中间是CB与CNTs的复合电极层,采用导电织物作为传感器接线端子。为避免后续试验中直接夹持电极层,在传感器的两端制作哑铃状夹持端。传感器的电阻变化关系用下式表示:

ΔR=R-R0

(1)

式中:R为传感器拉伸后的电阻值, kΩ;ΔR为应变前后传感器的电阻变化量, kΩ;R0为传感器的初始电阻, kΩ。

图1 柔性应变式传感器示意图Fig. 1 Schematic diagram of flexible strain sensor

假设传感器的初始长度为L0(mm),拉伸后的长度为L(mm),则传感器的应变ε与灵敏度GF可由下面两式表示:

ε=(L-L0)/L0

(2)

GF=(ΔR/R0)/ε

(3)

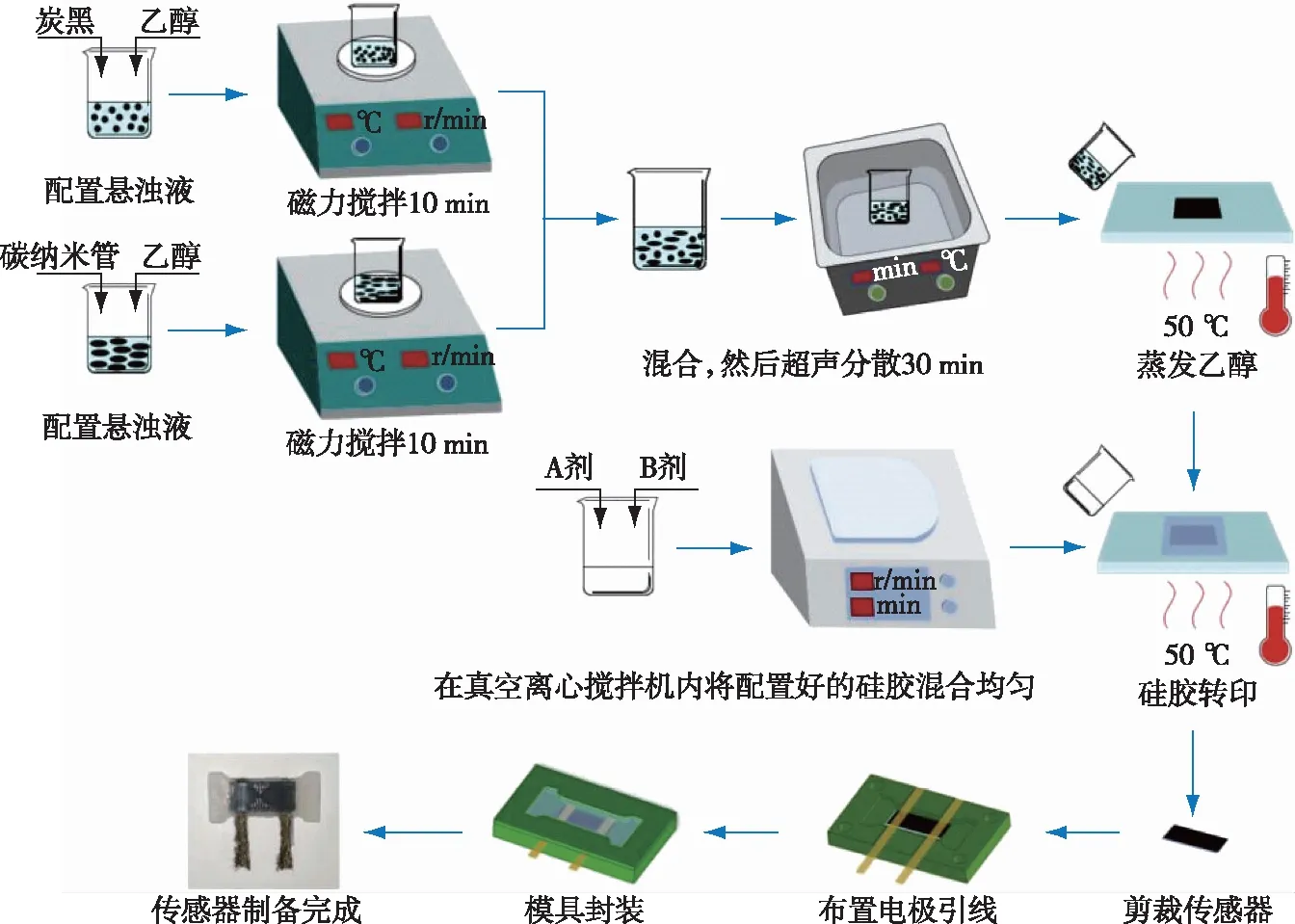

基于CB/CNTs复合电极的柔性应变传感器的制备流程如图2所示。首先取少许炭黑粉末(0.25 g),倒入适量酒精(纯度>99.5%)中,用磁力搅拌机搅拌10 min;然后取少许碳纳米管粉末(0.05 g),倒入适量酒精后,磁力搅拌10 min。接着CB溶液与CNTs溶液混合,经超声分散30 min后,得到CB/CNTs混合溶液。去离子水清晰涂布机玻璃板,将CB/CNTs混合溶液涂覆在玻璃板上,50 ℃加热至酒精蒸发。硅胶材料A、B两剂组分质量比1∶1 搅拌均匀去除气泡后,刮涂在CB/CNTs复合电极上,将CB/CNTs从玻璃基板上转移到硅胶上。复合电极基底上裁剪合适的尺寸(长×宽为18 mm×8 mm,厚度为2.5 mm),引入导电织物作为电极引出线,再浇筑一层硅胶,固化后完成柔性应变传感器制作。

图2 基于复合电极的应变式传感器制备流程图Fig. 2 Flow chart of preparation of strain sensor based on composite electrode

2 传感器性能分析

2.1 拉伸特性试验

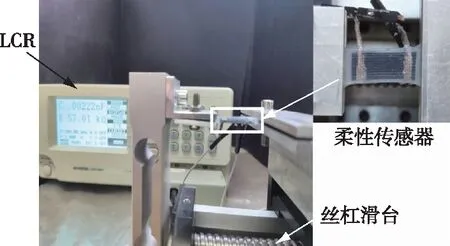

为便于获取不同拉伸率柔性传感器的电阻变化特性,采用自制的拉伸测试平台对传感器进行拉伸,整个试验平台如图3所示。将传感器的两个夹持端固定,传感器的电极引线与固纬LCR-821测试仪连接。每次以5%的应变增量测试传感器在不同形变程度时的电阻变化情况,重复上述步骤5次,记录试验数据,取平均值,结果如图4所示。

图3 传感器拉伸试验平台图Fig. 3 Sensor tensile test platform diagram

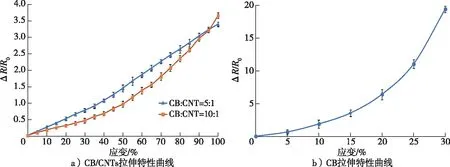

图4 柔性应变传感器的拉伸特性曲线图Fig. 4 Tensile characteristic curves of flexible strain sensor

从试验数据可直观地看出,全CB电极的传感器线性度较差(图4b),在CB中掺杂CNTs后,传感器的线性度得到了很好的改善(图4a),且随着CNTs的比例提高,传感器的线性度改善明显。当CB与CNTs的质量比达到5∶1时,传感器的拉伸曲线近似一条直线。考虑到CNTs成本相对较高,柔性电极采用此比例。经过计算,质量比为5∶1的复合电极传感器,其灵敏度平均值为2.93。

对此,根据传感器的制造工艺和电极成分,提出了如图5 所示的模型来解释这种现象。CB颗粒因为自身特性,通常都是以球状的团聚体的形式存在,这些团聚体彼此间相互接触的面积比较少,因此所组成的CB-CB导电网络较为脆弱,只能在较小的应变程度下维持着。故只含CB制备的传感器的灵敏度虽然较高,但测量范围十分有限(有效应变范围为0%~25%),加上其拉伸特性曲线的线性度很差,难以精确表征被测对象的状态变化。

而加入CNTs之后,整个传感器的导电网络得到改善,CNTs均匀分散在CB颗粒及其团聚体之间,形成了CB-CNTs-CB的导电网络。当传感器被拉伸时,CB团聚体之间建立的“点-点”导电网络因相邻CB团聚体颗粒间距增加首先遭到破坏。由于CNTs均匀分散在CB颗粒之间,可以充当“桥梁”作用,继续保持或重构“点-线”和“线-线”导电网络。随着拉伸应变继续增加,“点-线”“线-线”导电网络随之被破坏,有效导电通路进一步减少,使得复合电极的电导率下降;因此CNTs的加入,起到了缓冲的作用,使传感器可以承受更大的应变,大大改善了传感器的性能。

图5 传感器导电网络模型示意图Fig. 5 Schematic diagram of sensor conductive network model

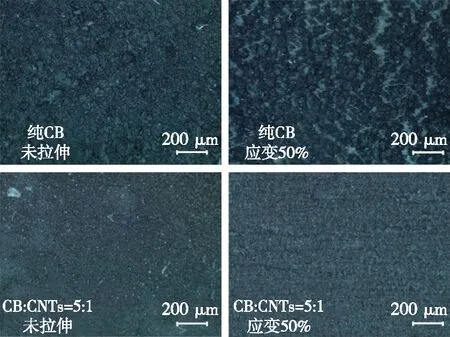

图6 纯CB和CNTs/CB复合电极拉伸前后对比图Fig. 6 Comparison of pure CB and CNTs/CB composite electrodes before and after stretching

少量CNTs的加入可以很好地改善CB电极在高应变时的线性度。纯CB电极和CB/CNTs复合电极传感器在拉伸前后的显微变化见图6。由图6可见,在200%高应变下,纯CB电极出现了较为明显的“裂纹”,而CB/CNTs复合电极依旧连接紧密,这也印证了上述导电模型的正确性。出现“裂纹”现象是因为CB颗粒容易发生团聚,球状结构不利于保持颗粒间的紧密接触,而掺杂了CNTs之后,炭黑颗粒间的空隙会被CNTs填充,因此在高应变下复合电极不容易产生“裂纹”。

2.2 迟滞性试验

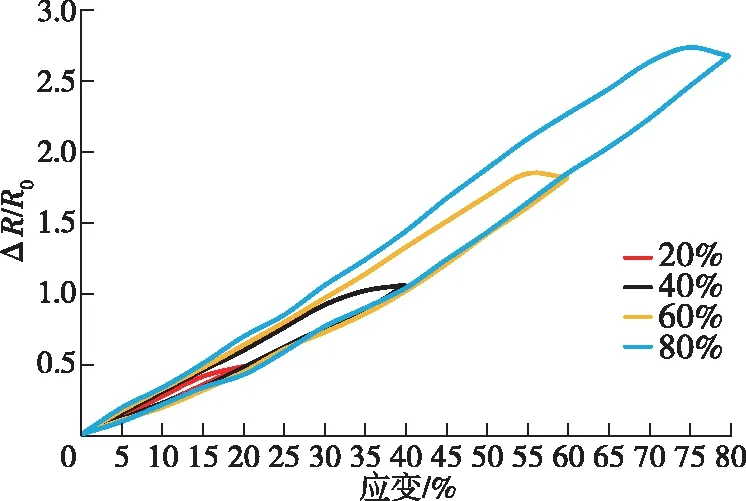

利用图3所示的拉伸平台研究传感器的迟滞特性。设置滑台的运动速率为1 mm/s,分别将传感器拉伸至20%,40%,60%及80%,用LCR测试仪捕捉传感器的机械特性曲线,如图7所示。传感器在40%的应变率之前,传感器迟滞现象较小;当应变达到60%时,传感器的迟滞有所增加;当拉伸范围增大至80%时,迟滞现象比较显著。出现这种迟滞现象主要是Ecoflex基材自身的黏弹性,导致传感器在较大的拉伸范围下,迟滞现象比较显著,所以传感器在高应变下(80%及以上)的滞后现象较为严重;因此,柔性传感器最佳工作范围应选择在60%以内。

图7 传感器在不同应变状态下的迟滞特性曲线Fig. 7 The hysteresis characteristic curves of the sensor in different strain states

2.3 稳定性与重复性试验

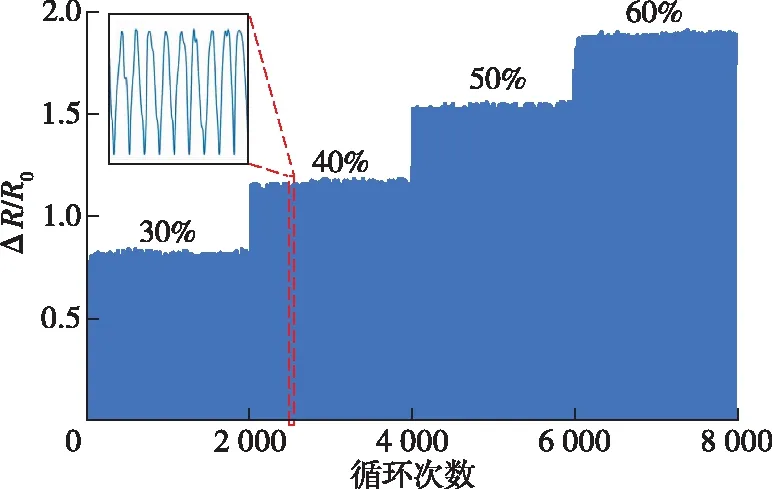

为了模拟柔性应变传感器在不同应变下的工作状态,考察其在不同循环拉伸状态下的阻值变化情况。将传感器一端固定在支柱上,另一端固定在电机滑块上,让电机循环往复运动拉伸传感器,用LCR高精度测试仪记录电阻变化情况,其ΔR/R0值如图8所示。当应变为30%,40%,50%和60%时,ΔR/R0值分别稳定在0.77,1.10,1.44和1.85,与图4a数据一致。卸载后,ΔR/R0值迅速恢复为零。在60%应变下,传感器的相对电阻随应变次数的增加而略有上升。8 000次循环应变后,整个传感器的输出值上下浮动仅有1.12%。由此可见,该传感器的在工作变形状态,具有良好的稳定性和可重复性。

图8 传感器在不同应变状态下的ΔR/R0值变化情况Fig. 8 The variation of ΔR/R0 value of the sensor under different strain states

2.4 动态响应特性试验

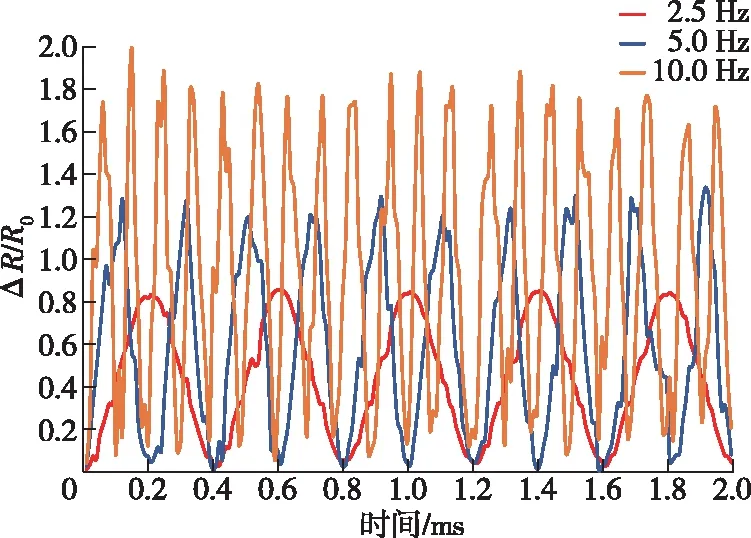

为了评估传感器检测动态应变的性能,通过调整电机滑块的前进速度来测试传感器在工作范围内的有效响应时间。将滑块的前进距离固定为8 mm(40%应变),速度分别设定为40,80和160 mm/s,滑块往返运动1次记为1个循环,相应的拉伸频率分别为2.5,5.0和10.0 Hz。采用stm32单片机来实时检测传感器的电阻变化情况,每隔10 ms采集1次电阻。不同拉伸速率下传感器的动态响应曲线如图9所示。由图9可见,传感器的最快响应频率为10 Hz(100 ms)。随着滑块速度的提升,传感器在同一应变下的相对电阻也发生了变化,这是因为CB和CNTs在较高的拉伸速度下,导电网络尚未重构完全,与前面所表述的传感器滞后现象有相通之处。

图9 不同拉伸速率下传感器的动态响应曲线Fig. 9 The dynamic response curves of the sensor under different stretching rates

2.5 传感器在可穿戴设备上的应用

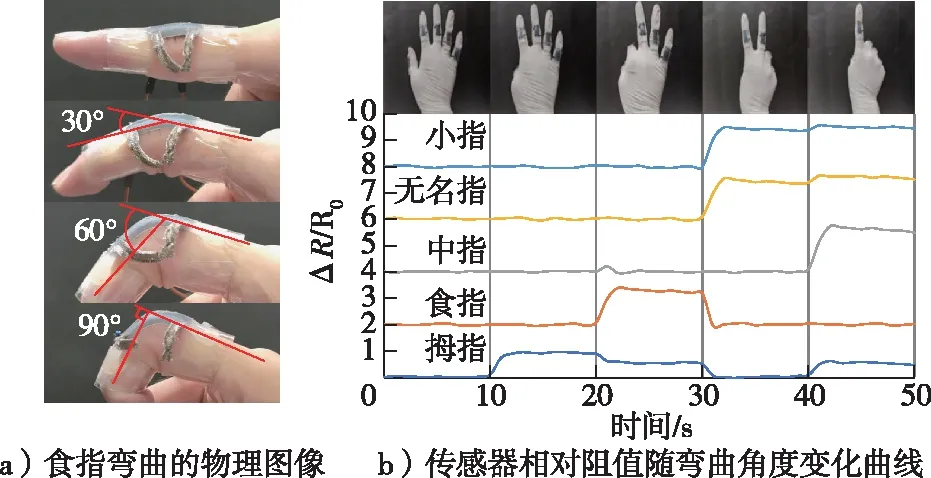

为了验证CB/CNTs复合电极的应变式传感器在可穿戴领域应用中的可行性,进行了一些初步测试,将传感器固定在食指,以研究其检测弯曲角度的能力,结果见图10。

图10 传感器检测手指弯曲运动Fig. 10 The sensor detects the bending movement of the finger

如图10a所示,将所制备的传感器固定在食指上,用于监测食指的弯曲运动。当食指以不同角度弯曲时,柔性应变传感器的相对电阻大小也随之变化。为了更形象地展示传感器的弯曲性能,笔者将传感器集成到手套上,测试5种不同手势下(图10b),传感器的电阻变化情况,可以看出,柔性应变传感器的电阻随手指弯曲角度的增加而增大。试验结果表明,该传感器监测手指运动状态时呈现出较好的效果。

3 结 论

采用炭黑和碳纳米管复合材料制备了一种动态响应快、应变能力强、灵敏度高的柔性应变式传感器。碳纳米管的添加将原本炭黑颗粒间单一的“点-点”接触转变成“点-线”接触和“线-线”接触,导电网络的增加极大地提升了传感器的线性度。当CB和CNTs比例为5∶1时,传感器在线性度和经济性之间表现出较好的折中。制作的传感器能在高应变下维持较高的灵敏度(GF为2.93),动态响应时间快(100 ms),并具有很好的机械耐久性与稳定性(8 000次循环应变后,相对电阻仅变化了1.12%)。将基于复合电极制备的应变式传感器进行可穿戴应用研究,传感器的电阻能够随着手指弯曲角度的变化迅速做出反应。该传感器的制造工艺相对简单、成本低、综合性能较好,在林业机器人、人体运动传感、医疗康复和可穿戴设备等领域中具有良好的应用前景。