镁合金表面溶胶-凝胶法制备SiO2 涂层

2022-09-28刘继林李晓航高培虎张丽娜闫志义李建平

金 灿,刘继林,李晓航,高培虎,张丽娜,王 伟,闫志义,李建平

(1.西安工业大学 材料与化工学院,陕西西安 710021;2.陆军驻大同地区军代室,山西大同 035002;3.陆军驻西安地区第八代表室,陕西西安 710032;4.山西柴油机工业有限公司,山西大同 035002)

0 引言

镁及镁合金密度较小,强度高,导电、导热性优良,塑性和成型性好,无低温脆性,易加工。目前,镁及镁合金材料已广泛地应用于建筑、航空、军事、汽车、航海、医疗等领域中。在涉及交通运输、航天航空和太阳能新型领域方面,镁的应用潜力巨大[1,2]。镁在生产生活中的应用也十分广泛[3-6],比如:在汽车增速传动装置中,通过用镁制造汽车传动装置减轻车身重量,从而提高了燃料的利用效率;在轻型装甲中,镁的应用可以有效地减轻装甲的重量;在太阳能收集系统的反射镜中,许多太阳能收集器系统都使用具有纳米颗粒溶胶-凝胶防护的镁镜,以利用镁反射性能好和可锻性强的特性;在耐腐蚀铸件中,镁铸件是道路车辆极其重要的部件,新一代镁铸件具有耐盐的腐蚀,且耐温、耐振动、耐冲击等[7]。虽然镁具有如此多优越的性能,但镁的耐磨性差,硬度低,腐蚀电位为负。采用表面处理可以克服镁合金表面性能方面的缺点,扩大应用范围,延长使用寿命[8-10]。

二氧化硅又称为水晶、石英、硅石、石英砂等。无色晶体或白色无定形粉末。密度:晶体2.32g/cm3;无定形态2.19g/cm3。晶体的熔点(1713±5)℃,沸点2230℃。原子晶体、硬度、熔点、沸点都很高。化学性质不活泼,除氟、氟化氢和氢氟酸外,与其他的卤素、卤化氢和无机酸都不起反应,溶于热浓强碱及熔融强碱或碳酸钠中,具有较好的硬度和耐磨性,但是SiO2又存在韧性低的缺点[9,10]。

Sol-gel 应用表面处理技术是在不同的金属基体表面镀上保护涂层的技术,常用金属基体有不锈钢、镁合金和铜合金。保护涂层可以明显地提高材料在各种环境下的耐腐蚀性、抗高温氧化性、耐磨性等性能,从而扩大金属及其合金的应用范围[7-10]。综上所述,本文采用溶胶-凝胶法在镁合金表面镀一层SiO2涂层可以有效地提高镁合金基体的耐磨性,弥补镁合金硬度低、耐磨性差、受磨损时失效快的缺点。

1 试验材料与方法

1.1 仪器与原材料

本次试验所用的原材料有反应物:正硅酸乙酯(TEOS)、无水乙醇(Et);活化剂:氯化钯;敏化剂:氯化亚锡;催化剂:氨水;清洗剂:丙酮;外加剂:聚乙二醇(PEG1000)。

所用到的仪器有超声波清洗机:JP-040/S;电热鼓风干燥箱:WG-9020A;磁力加热搅拌器:78-1;高温箱式电阻炉:SPJX-8-13AS;超纯水制备器:LD-YZ-5/10/20/30/40/60;旋转黏度计:NDJ-1。所用到的试验设备有:XRD-6000 X 射线衍射仪和扫描电子显微镜SEM(TESCAN VEGA)。

1.2 试验方法

1.2.1 制备硅溶胶

溶胶的制备方法如下:首先将TEOS、Et 及其他外加剂按一定的摩尔比充分混合;然后在适当的反应温度下用磁力搅拌器强烈搅拌40~50min;接着缓慢加入超纯水,同时加入催化剂后,搅拌30min;再加入聚乙二醇1000mL,搅拌1h;最后将反应混合物在一定温度下搅拌回流并陈化一定时间,等待涂膜。

1.2.2 镀膜前镁合金片预处理

薄膜涂层不能单独作为一种材料使用,它必须与基材结合在一起发挥它的作用。因此,溶胶要能与基材表面润湿,有一定的黏度和流动性,能均匀地固化在基材表面,并以物理和化学方式与基材表面牢固地相互结合。试样预处理及清洗:先将试片用300~1500 目的砂纸依次打磨,再用丙酮脱脂,蒸馏水清洗,最后用无水乙醇清洗。

1.2.3 活化和敏化

SiO2不具备导电性,SiO2涂层与镁合金表面的结合力不是很牢固,使得SiO2涂层容易脱落,因此在镁合金镀膜前必须在表面生成一层具有催化活性的金属粒子。活化:制取活化液,取99ml 的去离子水加入0.3g PbCl2,再加入1ml 浓盐酸使其完全溶解。将镁合金片浸入活化液浸渍5min,再将其缓慢取出。敏化:制取敏化液,取99ml 的去离子水加入2.4g SnCl2,再加入1ml 浓盐酸使其完全溶解。将镁合金片浸入敏化液浸渍5min,再将其缓慢取出。

1.2.4 干燥薄膜

将氧化镁基膜浸入到溶胶中,使溶胶与基膜表面充分接触,然后以一定的速度将基膜垂直提拉出来,随着溶剂的不断蒸发,附着在基板表面的溶胶迅速凝胶化,形成一层凝胶膜,提拉后应将基材垂直放入烧杯中,以保证薄膜表面的均匀性和光洁度,制好薄膜后在室温下静置4~5h 使溶胶均匀涂覆在基膜的外表面,形成湿凝胶膜。采用一次涂膜一次烧结法,将湿凝胶膜于60℃恒温2h,进行干燥。

1.2.5 涂层热处理

采用涂膜一次后烧结一次的方法,将湿凝胶膜置于干燥箱里进行干燥,然后将凝胶膜分成4组放在加热炉中焙烧。在210℃以前升温速率为0.5℃/min,此后以1℃/min 的升温速率加热至300~500℃,恒温0.5h 后,自然冷却至室温。

1.2.6 性能表征

采用XRD 对涂层中晶体成分进行分析;采用SEM观测膜的表面及截面形貌;采用X 射线能谱分析涂层成分组成。

2 试验结果及讨论

2.1 不同硅醇比制备的涂层XRD 谱图

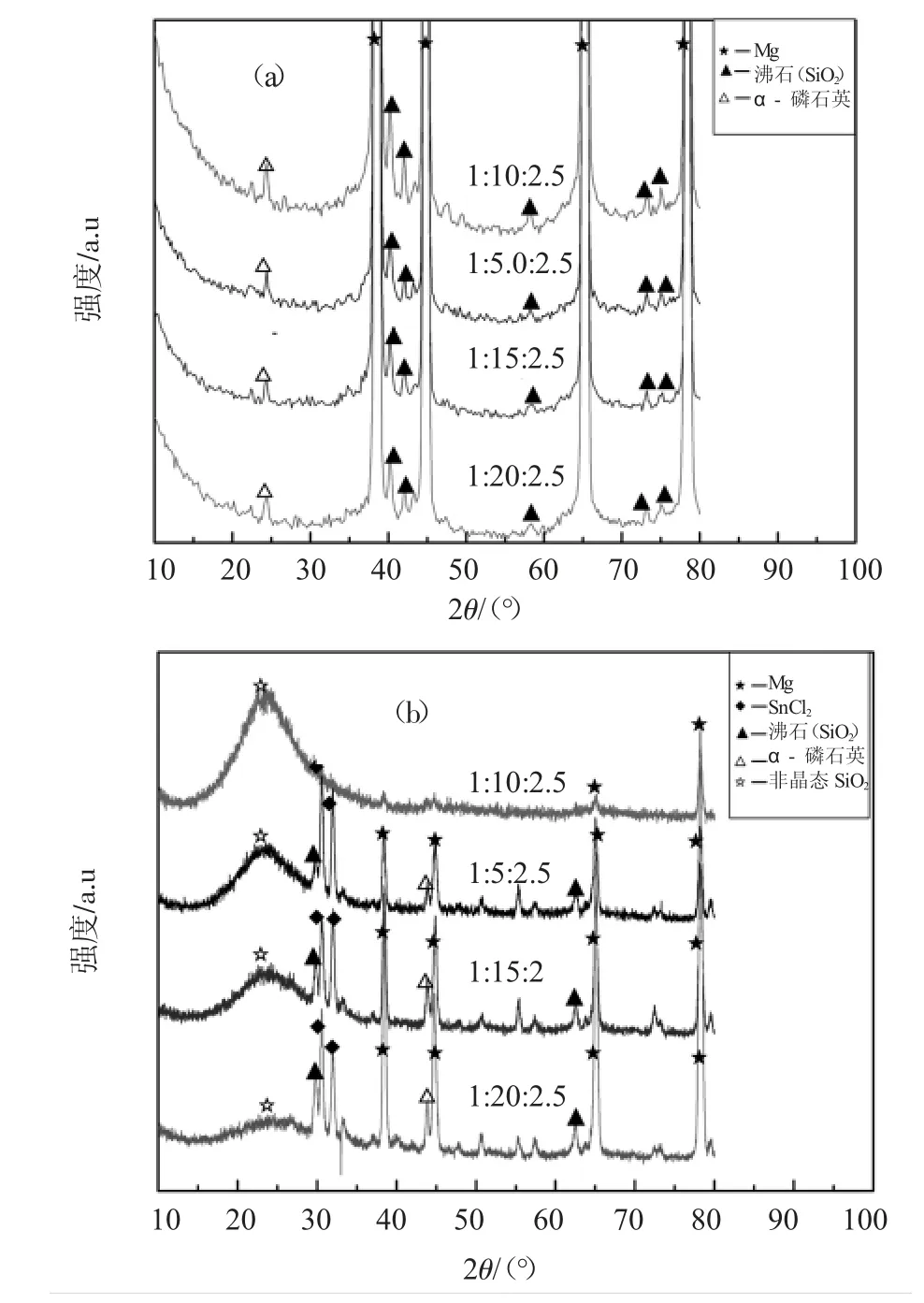

图1 是不同硅醇比下制备的涂层XRD 谱图,由图1a 可以看出α-鳞石英的衍射峰与标准(PDF-18-1170)峰型一致,并且其点阵常数a=5.006,b=9.585,c=23.238,属于单斜晶系,沸石态的SiO2主要与标(PDF-40-1498)峰型一致,并且其点阵常数a=b=10.293,c=18.654,属于四方晶系,与标准卡(PDF-45-0130)峰型一致,并且其点阵常数a=8.328,b=c=13.671,属于六方晶系。

由谱图1b 可以看出α-鳞石英与标准卡(PDF-18-1169)峰型一致,并且其点阵常数a=b=5.046,c=8.236,确定其是比较完整的六方晶型。沸石态的SiO2与标准卡(PDF-13-0026)峰型一致,并且其点阵常数a=b=7.460,c=8.610,确定其是比较完整的四方晶型,与标准卡(PDF-14-0260)峰型一致,并且其点阵常数a=b=9.920,c=81.500,确定其是比较完整的六方晶型,与标准卡(PDF-40-1498)峰型一致,并且其点阵常数a=b=10.239,c=18.654,确定其是比较完整的四方晶型。其中SnCl2的衍射峰与标准卡(PDF-32-1359)峰型一致,并且其点阵常数a=4.430,b=7.739,c=9.207,确定其属于斜方晶系。Al的衍射峰与标准卡(PDF-04-0787)峰型一致,并且其点阵常数a=b=c=2.863,属于立方晶型。从图中可以发现当硅醇比为1:10 时SiO2的峰较高,表明镀SiO2层效果较好。

图1 不同硅醇比下制备的涂层XRD 谱图

2.2 不同加水量、反应时间、温度下涂层XRD 谱图

图2a 为镁合金表面活化敏化后,在不同加水量下镁合金表面SiO2涂层的XRD 衍射图谱。图2b 为镁合金表面活化敏化后,在不同反应时间下镁合金表面SiO2涂层的XRD 衍射图谱。图2c 为镁合金表面活化敏化后,在不同反应温度下镁合金表面SiO2涂层的XRD 衍射图谱。从图中可以看出均有SiO2峰出现,当硅醇水比为1:10:2.5、反应时间为t=1.0h、反应温度为T=50℃时SiO2的峰较高,表明镀层效果较好。

图2 不同条件下制备的涂层XRD 谱图

2.3 涂层的表面微观形貌

对镁合金表面的SiO2涂层在扫描电镜下观察,观察镁合金表面镀SiO2涂层在不同反应条件下涂层表面形貌图。图3 是在不同硅醇比下所得涂层的表面SEM图像,图4 是在不同加水量比下所得涂层的表面SEM图像,图5 是在不同反应温度下所得涂层的表面SEM图像,图6 是在不同反应时间下所得涂层的表面SEM图像。在不同硅醇比、不同加水量、不同反应温度、不同反应时间下的涂层表面形貌可以很好地反映涂层形状。

从图3 中可以看出,当硅醇比为1:10 时,涂层均匀,结合好;当硅醇比为1:5 时涂层不均匀;当硅醇比为1:15 和1:20 时涂层有片状剥离。从图4 中可以发现,当水量比为2.5 时,涂层均匀;水量为1、1.5、3 时涂层不均匀。从图5 中可以发现反应温度为50℃时涂层均匀;温度为30℃、70℃、80℃时涂层不均匀,且在80℃时有裂纹出现。从图6 中可以发现反应时间为1h 时涂层均匀;时间为0.5h、1.5h、2h 时涂层不均匀,且在2h时有裂纹出现。

图3 不同硅醇比下所得涂层的表面SEM图像

图4 不同加水量下所得涂层的表面SEM图像

图5 在1:10:2.5 时不同反应温度下所得涂层的表面SEM图像

图6 在1:10:2.5 时不同反应时间下所得涂层的表面SEM图像

对比可知当硅醇比为1:10、H2O:TEOS=2.5、T=50℃、t=1h 时涂层均匀,结合性比较好。

2.4 涂层的截面微观形貌

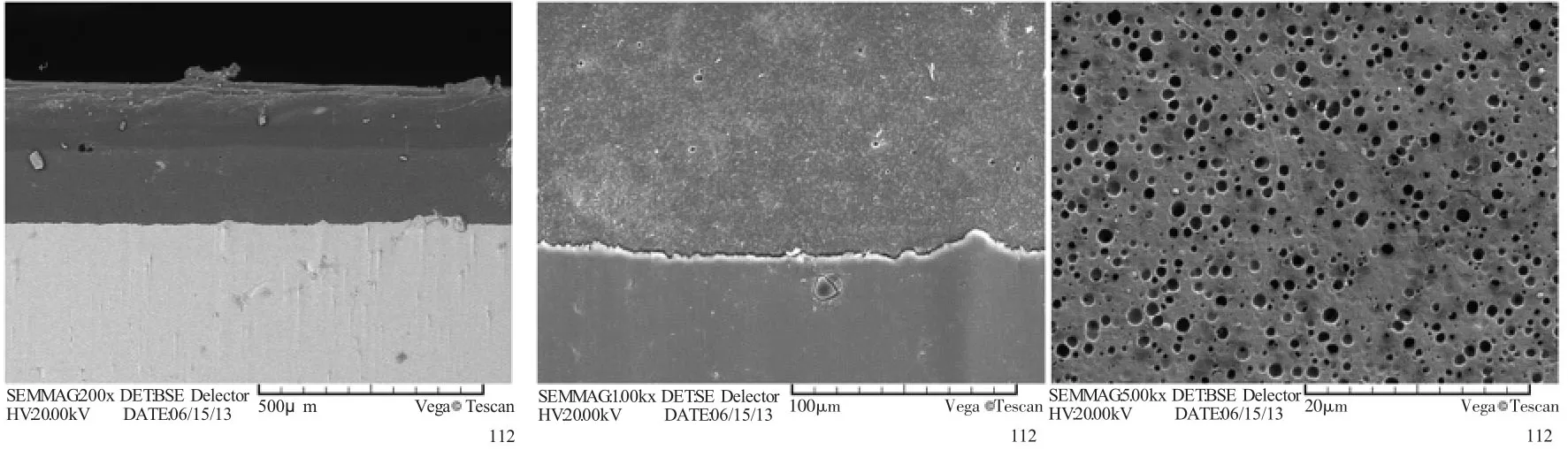

从图7 截面效果图可知所制得的是多孔SiO2涂层。这是因为热处理使二氧化硅凝胶薄膜中的添加剂(聚乙二醇)逸出并形成疏松结构,二氧化硅胶粒相互聚集,胶粒堆积结构热塑性形变使硅胶薄膜形成多孔、疏松、致密结构二氧化硅薄膜。又因为在镁合金片提拉镀膜过程中会有一定的气体聚集并且在热处理过程中没有排出,从而导致涂层出现多孔结构。

图7 在1:10:2.5、t=1h、T=50℃条件下镁合金表面镀SiO2 涂层的截面图

3 结论

(1)溶胶-凝胶法制备SiO2涂层的最优工艺为:反应物的摩尔比TEOS:Et:H2O=1:10:2.5,反应温度T=50℃,pH=3,反应时间t=1h。

(2)涂层涂覆最优工艺选择浸渍提拉法:提拉速度30mm/min 为佳。采用一次涂膜一次烧结法,将湿凝胶膜于60℃恒温2h 进行干燥。

(3)涂层热处理最优工艺为:采用涂膜一次后烧结一次的方法,在210℃以前升温速率为0.5℃/min,此后以1℃/min 的升温速率加热至350℃,恒温0.5h 后,自然冷却至室温。最终得到的涂层厚度为178μm。