亚临界法提取百香果籽油工艺优化及其组分分析

2022-09-28芦晓芳王海香郭冬冬高春艳张永坡杜维俊岳爱琴赵晋忠

芦晓芳, 严 强, 王海香, 郭冬冬, 高春艳, 张永坡, 杜维俊, 岳爱琴, 赵晋忠

(山西农业大学,晋中 030801)

百香果籽是果汁主要副产品之一,其占果实质量的6%~12%[1],一般在果实加工后对其进行处理并再利用[2]。百香果籽中富含油脂[3],因此,从百香果种子中提取油不仅降低了农业废弃物的排放量,还可增加其经济和食用价值。目前植物油通常采用压榨法和溶剂提取法[4-7]。为提高植物油的提取效率,相关提取工艺如超声辅助提取法[8, 9]、超临界提取法[8, 10-12]和亚临界提取法[13]被广泛应用在植物油提取研究中。百香果籽油的质量和组分[9, 14-18]与提取工艺如提取用溶剂、提取温度等因素[19, 20]密切相关。本实验研究一种用压缩丁烷作溶剂的亚临界法提取百香果籽油,以期为其工业化生产提供参考。

1 材料与方法

1.1 材料与试剂

百香果籽;正丁烷(分析纯)。

1.2 仪器与设备

CBE-5L亚临界流体萃取实验室成套设备、G5气相色谱、spectrum two红外光谱仪、VEGA Ⅱ RSU扫描电子显微镜、Lab Sys evo热重分析仪。

1.3 方法

1.3.1 样品的制备

取适量百香果籽置于高速多功能粉碎机中,启动粉碎机10 s,过筛,得到粒径为0.180~0.250 mm的百香果籽粉末样品,备用。

1.3.2 亚临界提取工艺

准确称取粒径0.180~0.250 mm的百香果籽粉末100 g放入样品袋,将其置于萃取罐中,通入1.5 L正丁烷,一定温度下恒温加热浸渍,将提取后溶剂放入储油罐中,打开压缩机,40 min后打开储油罐下方的出油口,得到百香果籽油,称质量,计算提取率。亚临界提取装置如图1所示。

图1 亚临界提取工艺图

1.3.2.1 单因素实验

在优化亚临界提取百香果籽油最佳工艺条件过程中,亚临界提取器容积(2.0 L)较大,而百香果籽粉末量较少(100 g),固液比在该提取过程中为固定值(V∶m=1.5 L∶100 g)。为此,本实验选取的因素为:提取温度、提取次数和提取时间。温度选取为30、40、50 ℃;温度对应压力分别为0.22、0.27、0.34 MPa;提取次数为1、2、3次;提取时间为30、40、50 min。

1.3.2.2 正交实验

基于单因素实验,选取3个因素,即提取温度、提取时间和提取次数,每个因素选取3个水平,进行L9(34)设计正交实验。正交实验选取最佳工艺条件后,重复3次该条件下的实验验证结果可靠性。

1.3.3 索氏提取工艺

准确称取粒径0.180~0.250 mm的百香果籽粉末样品5.0 g,将装有样品的滤纸包放入索氏提取器中,加入100 mL石油醚,虹吸4~5次,每次虹吸时间约1 h,虹吸管中溶剂无色时停止加热。将石油醚提取液置于旋转蒸发仪中低温旋蒸,即得百香果籽油,称质量,计算提取率。

1.3.4 超声辅助提取工艺

准确称取粒径0.180~0.250 mm的百香果籽粉末样品5.0 g,置于锥形瓶中,加入100 mL石油醚,温度25 ℃、超声功率180 W和超声辅助提取时间30 min,减压抽滤分离百香果籽残渣和提取液。将石油醚提取液置于旋转蒸发仪中低温旋蒸,即得百香果籽油,计算提取率。

1.4 表征

1.4.1 SEM表征

扫描电子显微镜,用于分析和描述百香果籽细胞壁结构在不同方法提取(索氏提取、超声辅助提取和亚临界提取)籽油前后的变化。检测条件为:加速电压(HV)20.0 kV,放大(MAG)200 kx、工作距离(WD)7.08 mm。

1.4.2 FTIR表征

使用红外光谱仪对百香果籽油进行中红外波谱分析,KBr压片,分辨率 0.01 cm-1,测量频率范围4 000~450 cm-1。

1.4.3 GC表征

气相色谱使用条件:色谱柱HP-88,聚二氰丙基硅氧烷强极性柱(100 m×0.25 mm×0.2 μm),载气为高纯氦气。进样口温度230 ℃,检测器温度250 ℃,程序升温:初始温度120 ℃,持续1 min;120~175 ℃,升温速率10 ℃/min,保持10 min;175~210 ℃,升温速率5 ℃/min,保持5min;210~230 ℃,升温速率5 ℃/min,保持10 min;载气:氢气,流量2 mL/min分流比:50∶1,进样体积:1.0 μL。

1.4.4 TG-DSC表征

热重分析技术用于考察百香果籽油在空气中的热稳定性。样品质量(5.0±0.5)mg,温度范围20~650 ℃,升温速率10 ℃/min,氮气气氛,气体流速100 mL/min。

1.4.5 统计分析:

本次统计数据分析使用的是SPSS17.0中文版,3次实验重复,结果与平均值和标准差一致。单因素方差分析和Tukey事后分析实验用于确定考察指标,即温度、时间和次数与百香果籽油提取率的显著差异性(P<0.05)。

1.5 提取工艺评价指标

百香果籽油提取工艺的评价指标为百香果籽油的提取率。

2 结果与讨论

2.1 不同方法提取百香果籽油

2.1.1 提取方法对百香果籽油提取率的影响

不同提取方法(索氏提取法、超声提取法和亚临界提取法)对百香果籽油提取率的影响如图2所示,基于传统索氏提取,为提高百香果籽油提取率,超声波引入到百香果籽油的提取体系。超声波空化作用产生的高温、高压效应的同时,产生激波和显著的热效应,导致百香果籽细胞壁破损程度提高,同时减少了溶质传输阻力,促进百香果籽油提取率的增加,较索氏提取法增加2.10%。将物质置于高于正丁烷沸点且低于其临界温度的亚临界压力状态,物质的传质速率快,萃取能力最强。因此,亚临界法提取百香果籽油的提取率最大,为(23.04±0.046)%,较索氏提取法和超声辅助提取法所得提取率显著增加,分别增加了12.30%和2.10%。

图2 不同方法提取百香果籽油的提取率图

不同方法提取百香果籽油残渣及原样粉末SEM结果如图3所示,亚临界法提取百香果籽油残渣细胞壁破损程度较索氏法和超声辅助法严重。因此,物质处于亚临界压力状态,破壁程度增加,传质速率加快,传质及扩散阻力减小,萃取能力显著提高,提取率最大。

图3 不同方法提取百香果籽油残渣SEM图

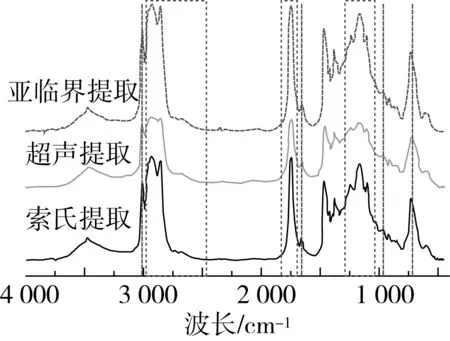

2.1.2 不同方法提取百香果籽油FT-IR表征

不同方法提取百香果籽油FT-IR结果如图4所示,双键的红外特征吸收峰归属为3 080、1 662、966、724 cm-1;羧基的红外特征吸收峰归属为1 746 cm-1,羧酸的OH归属为3 000~2 600 cm-1,其中2 760~2 465 cm-1之间存在一系列连续的小峰;酯基的红外特征吸收峰归属为1 300~1 030 cm-1。

图4 不同方法提取百香果籽油的FT-IR图

2.1.3 不同方法提取百香果籽油GC表征

不同方法提取所得百香果籽油GC分析结果如图5所示。不同方法提取所得百香果籽油组分及其含量如表1所示。

图5 不同方法提取百香果籽油GC图

表1 不同方法提取所得百香果籽油组分及其含量/mg/g

由图5及表1可知,通过将各组分的色谱数据与标准品比对进行定性分析,采用面积归一化法确定各组分的含量。经检测,共鉴定出11种主要组分,亚临界提取法较索氏提取法和超声提取法所得百香果籽油中不饱和脂肪酸质量分数高。其中亚临界提取得到的百香果籽油中分子质量较大组分(芥酸、二十四烷酸、神经酸和4,7,10,13,16,19-二十二碳五烯酸等)的含量较索氏提取法和超声提取法低,其与提取过程密切相关。索氏法提取百香果籽油过程中,由于多次重复回流,且样品量少,提取效率较高,尤其有利于分子质量较大组分的溶解;超声法提取百香果籽油过程中,由于超声波对百香果籽破壁作用的同时,增强了热质传递,进一步提高了分子质量较大组分的溶解;而亚临界法提取百香果籽油过程中,仅通过溶剂(极性相似相容)溶解提取,因此分子质量较大组分的溶解率较低。在亚临界提取法所得百香果籽油中,较大分子质量组分含量较低。

2.1.4 不同方法提取百香果籽油TG/DTG表征

不同提取方法所得百香果籽油TG及DSC分析结果如图6和图7所示,百香果籽油热降解温度及分峰拟合结果如表2所示。3种不同提取方法所得百香果籽油热稳定温度在350 ℃以上,其热分解过程主要发生在350~460 ℃之间,发生3个阶段的分解,加热温度高于460 ℃时的失重率分别为96.2%、96.6%和93.0%。可见,亚临界提取物较索氏和超声提取所得油的组分更丰富。亚临界提取所得油的耐高温(456 ℃)成分含量高,如Diniz等[21]认为此热分解阶段代表了甘油三酯降解的初始阶段,同时油中的不饱和脂肪酸也发生分解[22]。氧化产物,如过氧化物和氢过氧化物,是由于与氧和不稳定的化合物反应而生成的醛、酮、酸和醇[23]。

单不饱和脂肪酸比多不饱和脂肪酸更能抵抗氧化和变质[24]。尽管具有很高的不饱和性,但百香果籽油的稳定性很高可能是由于天然抗氧化剂如生育酚的大量存在所致。因此,它是食品中最重要的脂溶性抗氧化剂之一,由于它们的抗氧化活性,它们在保护单不饱和脂肪酸(PUFAs)中起主要作用,有助于提高油脂的抗氧化能力[25]。

图6 提取油的TG/DTG曲线

图7 提取油的热流曲线

表2 不同提取方法所得百香籽油热解温度

2.2 亚临界提取单因素实验

亚临界法提取百香果籽油中,分别考察了温度、提取次数和提取时间对其提取率的影响,结果如图8所示,提取1次和提取时间30 min条件下,最佳提取温度为40 ℃;提取温度40 ℃和提取时间30 min条件下,最佳提取次数为2次;提取温度为40 ℃和提取2次条件下,最佳提取时间为40 min。

图8 亚临界不同提取条件对百香果籽油提取率的影响

2.3 亚临界提取正交实验

基于亚临界提取百香果籽油单因素实验结果,结合各因素对百香果籽油提取率的变化范围等影响,综合考虑3个因素,即提取温度(A)、提取次数(B)和提取时间(C)为变量,百香果籽油提取率为响应值,进行亚临界提取百香果籽油正交实验设计,并对实验结果进行统计分析。百香果籽油亚临界提取的正交实验因素水平表如表3所示,正交实验结果如表4和表5所示。

由表4可知,以百香果籽油提取率为考察指标,各因素影响程度大小依次为B>A>C,其中提取时间对结果影响最小。由表5方差分析结果可知,提取温度和提取次数均为显著性因素,显著性关系为B>A,而提取时间C对结果(提取率)无显著影响。亚临界提取百香果籽油最佳工艺条件为A2B3C2,即提取温度40 ℃,提取2次和提取时间40 min。

表3 百香果籽油亚临界提取的正交实验因素水平表

以亚临界提取百香果籽油最佳工艺条件进行重复实验,百香果籽油平均提取率为(20.84±0.022)%(n=3),提取率稳定,重现性好。

表4 亚临界提取百香果籽油正交实验结果

表5 方差分析表

2.4 亚临界提取SPSS分析结果

提取时间30 min,提取温度和提取次数对百香果籽油提取率影响显著(F=2.587,P=0.045),温度40 ℃下提取3次的提取率明显高于其他提取条件下所得提取率;提取温度40 ℃,提取次数和提取时间对百香果籽油提取率影响显著(F=3.309,P=0.017),百香果籽油提取率与提取次数与提取时间呈正相关,且增加提取次数促进百香果籽油提取率的提高;提取次数2次,提取时间对百香果籽油提取率无显著影响(F=0.646,P=0.730),提取温度为40 ℃时,提取率最大。

提取温度、提取次数和提取时间三因素分别对亚临界提取百香果籽油提取率的影响及三因素协同作用对其的影响结果如表6和表7所示。温度、次数及时间单因素分别对百香果籽油提取率有显著影响,百香果籽油提取率随温度、次数和时间的增加成正相关;温度和次数、温度和时间及次数和时间二因素作用对百香果籽油提取率可见显著正协同效应;温度、次数和时间三因素的正协同效应促进百香果籽油提取率显著增加,由此可知,50 ℃、3次、50 min/次,百香果籽油提取率最大,为(23.78±0.178)%。

表6 三因素三水平表

表7 主旨间效果检定

3 结论

采用亚临界法提取百香果籽油,基于单因素实验(提取温度、提取次数和提取时间等),通过正交实验及统计方法优化亚临界法提取百香果籽油工艺参数及获得影响提取率因素的主次顺序,结合百香果籽粉末SEM表征及最优提取工艺条件下的重复实验结果,验证优化结果的可靠性。结果表明,亚临界法提取百香果籽油最佳工艺条件为:提取温度50 ℃、提取3次、50 min/次,该工艺条件下百香果籽油提取率(23.78±0.178)%最大。亚临界提取中的温度和次数、温度和时间及次数和时间二因素作用对百香果籽油提取率可见显著正协同效应;温度、次数和时间三因素的正协同效应促进百香果籽油提取率显著增加。百香果籽油的FT-IR和GC表征结果表明:亚临界法提取所得油的不饱和脂肪酸含量(88.88%)更高。百香果籽油TG/DSC表征结果表明:百香果籽油在氮气气氛下热稳定好,超过347 ℃发生热分解反应。