基于结构改进的生物滴滤塔对鸡舍NH3和H2S的处理效果

2022-09-28韦晓雨黄诗瑜王文林

童 仪,韦晓雨,黄诗瑜,杨 攀,刘 波,王 晋,王文林

(1.常州大学环境与安全工程学院,江苏 常州 213164; 2.生态环境部南京环境科学研究所,江苏 南京 320102;3.南通大学地理科学学院,江苏 南通 226000)

随着畜禽养殖业的发展,养殖过程带来的恶臭气体污染问题备受关注。根据生态环境部发布的《2018—2020年全国恶臭/异味污染投诉情况分析》,在我国18个省份中,畜牧业投诉均居该省份恶臭投诉行业的第1位。NH3与H2S为养殖场恶臭气体的主要组成成分,排放量大,臭味阈值低,易被人感知。此外,NH3可与大气中SO2、NOx结合生成NH4NO3、(NH4)2SO4等二次颗粒物,在PM2.5的形成中发挥重要作用[1-2]。因此,对养殖场NH3与H2S进行无害化处理,是实现养殖场绿色生产、保护大气环境的重要途径[3]。

目前,学者针对养殖舍NH3和H2S的去除,主要从源头控制与末端治理两个角度出发。源头控制包括日粮优化、提高粪尿清除效率和频率等[4-7],处理效率为10%~46%[8];末端治理有湿帘喷淋、填料吸附和生物滴滤塔处理等[4-7],处理效率为63%~95%[8]。相比较而言,末端处理效率更高,对NH3与H2S的处理更彻底。在末端处理工艺中,由于NH3和H2S的酸碱性、溶解性差异大,喷淋、吸附等方式难以用于高效协同处理NH3和H2S,而生物滴滤塔工艺通过脱氮除硫细菌的生物作用可同步高效去除NH3和H2S[9-12],具有设备简单、压降较小、处理效率高且稳定等优点,现已被学者广泛应用于养殖舍NH3和H2S的末端处理中。但目前生物滴滤塔模拟处理栏舍NH3或H2S的研究存在以下问题。(1)只重视气态NH3和H2S的处理,忽视了循环液中累积污染物的去除。如KAFLE等[13]利用木皮有机填料的生物滴滤塔处理养猪舍NH3和H2S,去除效率均可达95%以上,但其未对生物滴滤塔循环液中污染物进行去除。生物滴滤塔在处理NH3和H2S时,受氧气供应不足、生物处理能力下降等影响,塔内循环液中会累积NH4+和氢硫酸,造成二次污染。(2)在提高装置处理效率的研究中,鲜有针对装置结构进行优化,多为改进菌种或填料的形式[14],成本难以控制,后续还需持续的管理维护。(3)目前,还没有模拟鸡舍排放特征下NH3和H2S的去除研究。鸡舍排出的气体包含大量粉尘,其来源为干粉饲料、鸡群皮肤或羽毛掉落物以及养鸡垫料[15],质量浓度可达600 μg·m-3以上[16]。进气中的饲料粉尘可为微生物提供碳源与其他营养,而目前已有研究多通过化学添加剂作为微生物的营养源,不能体现鸡舍排放特征下饲料粉尘对生物滴滤塔处理效率的影响情况。

针对上述问题,根据养鸡栏舍NH3和H2S排放特征,设计一种简便易行的结构改进型生物滴滤塔,可协同去除气态NH3、H2S以及循环液中累积的污染物。通过改变进气结构,模拟利用排风扇动能为循环液提供曝气,解决氧气供应不足、微生物处理能力下降的问题。此外,在进气中添加饲料粉尘模拟鸡舍排气特征,将饲料粉尘作为微生物营养源以减少经济成本。通过与其他研究中使用的普通生物滴滤塔对比,衡量改进装置在不同停留时间、进气浓度条件下对气相NH3、H2S与循环液中累积污染物的处理效果,旨在为养鸡栏舍NH3和H2S的生物滴滤塔处理提供改进依据。

1 材料与方法

1.1 试验装置

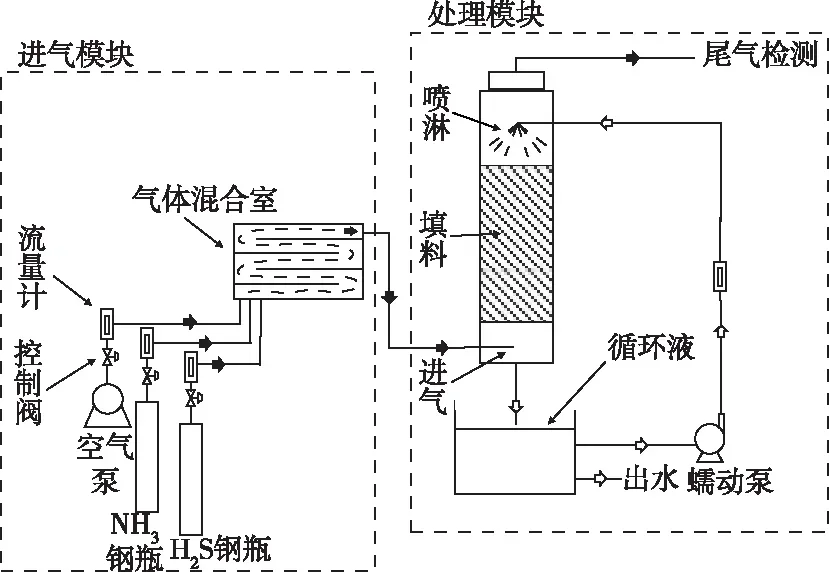

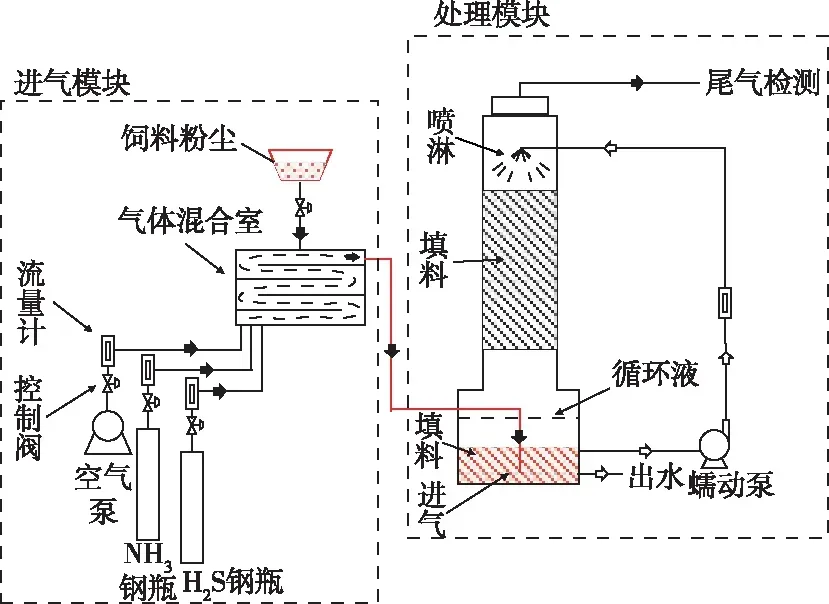

共设置两组试验装置。分别为普通组(A组)和改进组(B组),普通组为目前研究中普遍使用的装置设计[17-19]。装置分进气模块和处理模块。装置结构见图1~2。

1.1.1A组试验装置

进气模块由NH3钢瓶、H2S钢瓶、空气泵和气体混合室构成。处理部分使用普通生物滴滤塔,塔身与循环液槽分离,进气口设置于塔身底部,仅起到进气作用。生物滴滤塔塔身部分由有机玻璃制成,圆柱形,外径为100 mm,内径为90 mm,总高度为900 mm,在距离底部50 mm处设置隔板,用于放置填料。填料为多面体小球,尺寸为25 mm,孔隙率为90%。填料层高度为750 mm。顶部设置喷淋头用于均匀喷洒循环液,多余循环液流入循环液槽,再由蠕动泵提升至塔顶循环喷淋。普通组循环液组分为C6H12O6,0.02 g·L-1;K2HPO4,10.44 g·L-1;KH2PO4,4.08 g·L-1;MgCl2·6H2O,0.46 g·L-1;FeC6H5O7,0.01 g·L-1;NaCl,0.07 g·L-1。循环液通过NaHCO3控制pH为7.5~8.0,循环液每4 d更换1次。

图1 A组试验装置

图2 B组试验装置

NH3、H2S与空气经过减压阀,由流量计控制浓度,进入气体混合室混匀后直接由塔身底部进入普通生物滴滤塔,由塔顶出气口排出,并通过便携式检测仪器测定出气口浓度。通气完毕40 min后取循环液,离心后取上清液测定NH4+、NO3-、NO2-、SO42-和溶解氧浓度。

1.1.2B组试验装置

B组在A组试验装置基础上从以下方面做出改进:(1)进气模块增设饲料粉尘添加槽,模拟鸡舍的粉尘排放。(2)处理模块使用改进的一体化生物滴滤塔,改进生物滴滤塔塔身与循环液槽的密封连接,进气口设置于循环液槽底部,在进气的同时为循环液曝气,循环液槽中添加多面体小球以增强曝气效果。B组循环液不添加化学营养成分,微生物所需营养由饲料粉尘提供。饲料粉尘添加量类比A组试验中C6H12O6添加量(0.02 g·L-1),饲料粉尘中粗蛋白质量含量约为16%,但由于添加量小,未考虑饲料粉尘中氮对循环液氮含量的影响。

在A组试验流程基础上,B组增加了饲料粉尘添加过程,其余试验流程相同。饲料粉尘自气体混合室上方添加,NH3、H2S与空气在气室内混合均匀后伴随饲料粉尘,由循环液槽底部进入改进的生物滴滤塔。

1.1.3A、B组中微生物的培养

微生物来源于养殖场鸡粪,采样地点为南通市如皋市南阳养殖场,于粪便风干机处取半干粪便,加水曝气24 h后取上清液,加入营养液并曝气培养7 d,再加入Na2S·9H2O(0.40 g·L-1)和(NH4)2SO4(0.40 g·L-1)以选择性培养除氮脱硫细菌[20],曝气驯化7 d。待菌液中出现悬浮絮状污泥后则驯化完毕,在菌液中投入多面体小球进行挂膜。为便于微生物附着于填料球,每日停止曝气4 h,待小球上出现2~3 mm棕黄色附着物时即完成挂膜,将挂膜后的小球移入生物滴滤塔。

1.2 试验设计

试验于7—8月在室内进行,控制试验温度约为30 ℃。共设计3组试验,依次探究不同停留时间、进气浓度对A、B组处理效率的影响,以及平稳运行条件下A、B组对循环液中污染物的处理效果。试验设计如下:首先,控制进气浓度,设计不同停留时间对A、B组处理效率的影响试验,探究NH3和H2S处理效率均较高的最佳停留时间。然后,在此停留时间条件下,设计不同进气浓度对A、B组处理效率影响试验。最后,控制进气浓度和停留时间,在A、B组达到较高处理效率情况下,设计A、B组对循环液中污染物处理效果的对比试验。

1.2.1停留时间对处理效率影响的对比试验

为使进气浓度符合鸡舍低浓度排放特征,通过资料[21-24]调研,获取鸡养殖舍NH3和H2S排放浓度范围,分别为3×10-6~60×10-6和0.02×10-6~10×10-6。根据浓度范围,设定NH3和H2S进气浓度φ分别为15×10-6和3×10-6,设定停留时间分别为30、25、20、15和10 s。设定喷淋量为60 mL·min-1,对应不同停留时间下液气比分别为6.99、5.83、4.66、3.50和2.33 L·m-3,分别探究不同停留时间下A、B组的处理效率。

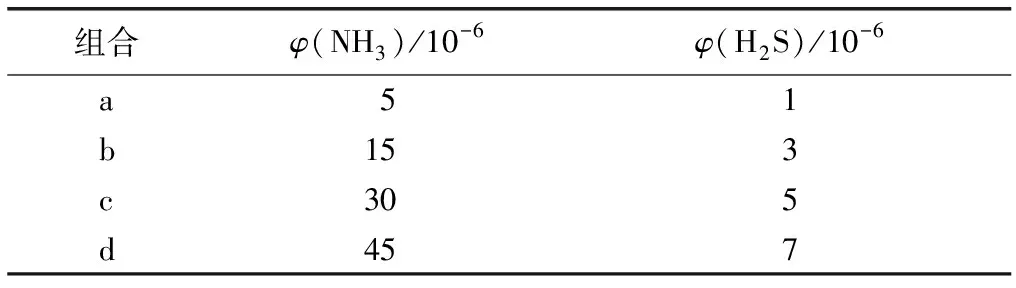

1.2.2进气浓度对处理效率影响的对比试验

鸡舍NH3和H2S排放浓度范围分别为3×10-6~60×10-6和0.02×10-6~10×10-6[21-24],依此设定试验NH3和H2S浓度组合(表1)。停留时间设定为1.2.1节所述试验中A、B组运行稳定、处理效率高的参数。喷淋量为60 mL·min-1。在4个浓度组合下分别对A、B组进行试验并对比两者处理效率。

表1 NH3和H2S进气浓度组合

1.2.3循环液中污染物处理效果对比试验

设定喷淋量为60 mL·min-1,NH3和H2S进气浓度分别为15×10-6和3×10-6,停留时间为1.2.1节所述试验中A、B组运行稳定、处理效率高的参数。对A、B组进行试验并对比两者循环液中各物质浓度。

NH3进入液相后形成游离NH4+,氧化的最终产物为NO3-,NO2-为代谢中间产物;H2S氧化的最终产物为SO42-,SO3-和硫化物为代谢中间产物,但是浓度极低[17],所以笔者研究不考虑SO3-和硫化物浓度。每日通气后等待40 min取循环液离心,得上清液测定并对比A、B组循环液中NH4+、NO3-、NO2-、SO42-和溶解氧浓度。循环液每4 d更换1次,以4 d为1个试验周期。

1.3 分析方法

1.3.1NH3和H2S处理效率

NH3和H2S处理效率通过进出口浓度差与进气浓度的比值进行衡量。利用流量计控制进气NH3、H2S及空气的体积与比例,从而控制停留时间与进气浓度。利用便携式气体检测仪测定出气口NH3和H2S浓度(NH3检测仪器型号:MIC-600S-2-W,中国;H2S检测仪器型号:E-201-C-9,中国),检测范围均为0~100×10-6,分辨率均为0.01×10-6,NH3响应时间≤1 min,H2S响应时间≤30 s。

NH3和H2S处理效率(μ,%)计算公式为

(1)

式(1)中,Cin为进气口NH3或H2S浓度,10-6;Cout为出气口NH3或H2S浓度,10-6。

停留时间(t,s)计算公式为

(2)

式(2)中,V为生物滴滤塔填料层体积,m3;Q为气体流量,m3·h-1。

1.3.2循环液中物质浓度

采用纳氏试剂分光光度法测定循环液中NH4+浓度;采用紫外分光光度法测定循环液中NO3-浓度;采用重氮化耦合分光光度法测定循环液中NO2-浓度;采用硫酸钡比浊法测定循环液中SO42-浓度。

1.3.3统计方法

试验数据采用Origin 2021软件进行统计分析并作图,采用SPSS 22统计软件,通过独立样本t检验进行差异显著性分析。

2 结果与分析

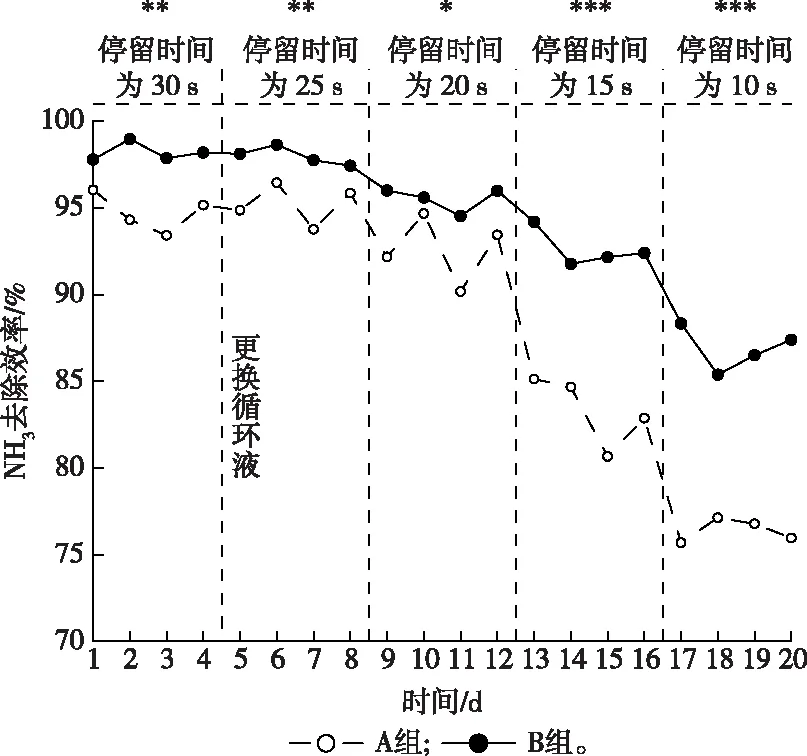

2.1 停留时间对A、B组处理效率的影响对比

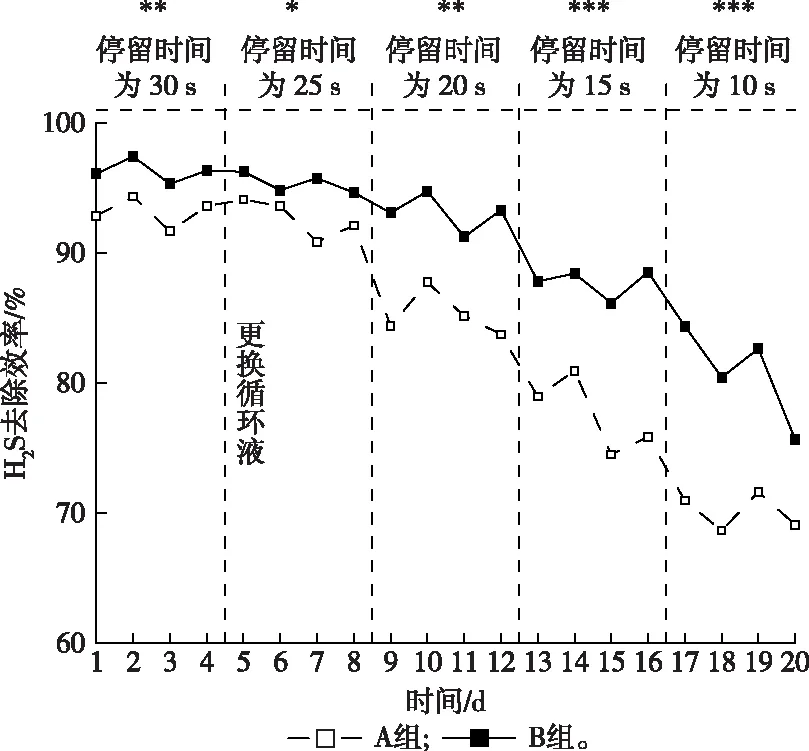

如图3所示,A、B组NH3处理效率随停留时间的减少而降低。当停留时间为30、25、20 s时,A、B组NH3处理效率均较高,B组高于A组,但差距不明显。当停留时间为30 s时,B组NH3平均处理效率为(98.21±0.54)%,比A组提高3.47个百分点;当停留时间为25 s时,B组NH3平均处理效率为(98.00±0.52)%,比A组提高2.76个百分点;当停留时间为20 s时,B组NH3平均处理效率为(95.54±0.69)%,比A组提高2.91个百分点。

用独立样本t检验法进行分析。B组与A组相比, ***表示差异非常显著(P<0.001),**表示差异极显著(P<0.01); *表示差异显著(P<0.05);不标者表示差异未达显著水平(P>0.05)。

当停留时间为15、10 s时,B组NH3处理效率显著高于A组(P<0.001)。当停留时间为15 s时,B组NH3平均处理效率为(92.64±1.07)%,比A组提高9.30个百分点;当停留时间为10 s时,B组NH3平均处理效率为(86.90±1.26)%,比A组提高10.52个百分点。

如图4所示,同NH3处理效率变化情况类似,A、B组H2S处理效率也随停留时间的减少而降低。当停留时间为30、25和20 s时,A、B组H2S处理效率均较高。当停留时间为30 s时,B组H2S平均处理效率为(96.31±0.87)%,比A组提高3.17个百分点;当停留时间为25 s时,B组H2S平均处理效率为(95.39±0.76)%,比A组提高2.71个百分点;当停留时间为20 s时,B组H2S平均处理效率为(93.12±1.44)%,比A组提高7.85个百分点。

当停留时间为15、10 s时,A、B组差异非常显著(P<0.001),B组处理效率高于A组。当停留时间为15 s时,B组H2S平均处理效率为(87.75±1.09)%,比A组提高10.17个百分点;当停留时间为10 s时,B组H2S平均处理效率为(80.79±3.87)%,比A组提高10.68个百分点。

采用独立样本t检验法进行分析。B组与A组对比, ***表示差异非常显著(P<0.001);**表示差异极显著(P<0.01); *表示差异显著(P<0.05);不标者则表示差异未达显著水平(P>0.05)。

2.2 进气浓度对A、B组处理效率的影响对比

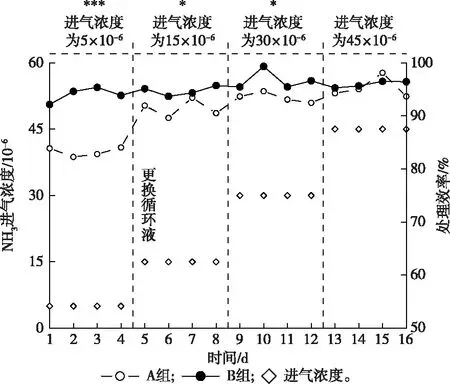

如图5所示,与A组相比,B组NH3处理效率受进气浓度变化的影响较小, NH3处理效率总体保持在90%以上。当NH3进气浓度为5×10-6时,A、B组差异非常显著(P<0.001),B组处理效率高于A组,B组对NH3的平均处理效率为(93.98±1.37)%,比A组高10.74个百分点。当进气浓度为15×10-6、30×10-6和45×10-6时,A、B组对NH3处理效率均较高且保持稳定,B组NH3平均处理效率为(95.78±1.40)%,比A组高2.43个百分点。

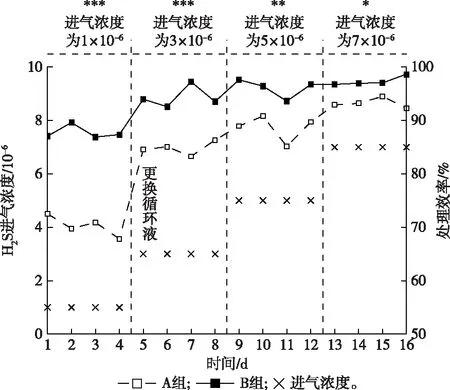

如图6所示,A、B组H2S处理效率随进气浓度的增大而增大。

采用独立样本t检验法进行分析。B组与A组对比, ***表示差异非常显著(P<0.001);**表示差异极显著(P<0.01); *表示差异显著(P<0.05);不标者则表示差异未达显著水平(P>0.05)。

采用独立样本t检验法进行分析。B组与A组对比, ***表示差异非常显著(P<0.001);**表示差异极显著(P<0.01); *表示差异显著(P<0.05);不标者则表示差异未达显著水平(P>0.05)。

当进气浓度为1×10-6和3×10-6时,A、B组差异非常显著(P<0.001),B组处理效率高于A组。当H2S进气浓度为1×10-6时,B组H2S处理效率远高于A组, B组对H2S的平均处理效率为(87.73±1.27)%,比A组高17.47个百分点。

随着进气浓度的增加,A、B组H2S处理效率的差距不断缩小。当H2S进气浓度为3×10-6时,B组H2S平均处理效率为(94.33±2.03)%,比A组高9.52个百分点;当H2S进气浓度为5×10-6时,B组H2S平均处理效率为(96.09±1.72)%,比A组高7.44个百分点;当H2S进气浓度为7×10-6时,B组H2S平均处理效率为(97.35±0.88)%,比A组高4.13个百分点。

2.3 A、B组对循环液中污染物的处理效果对比

通过衡量NO3-和SO42-等氧化最终产物的生成量以及NH4+、NO2-等污染物的去除量来评价A、B组对循环液中污染物的处理效果。

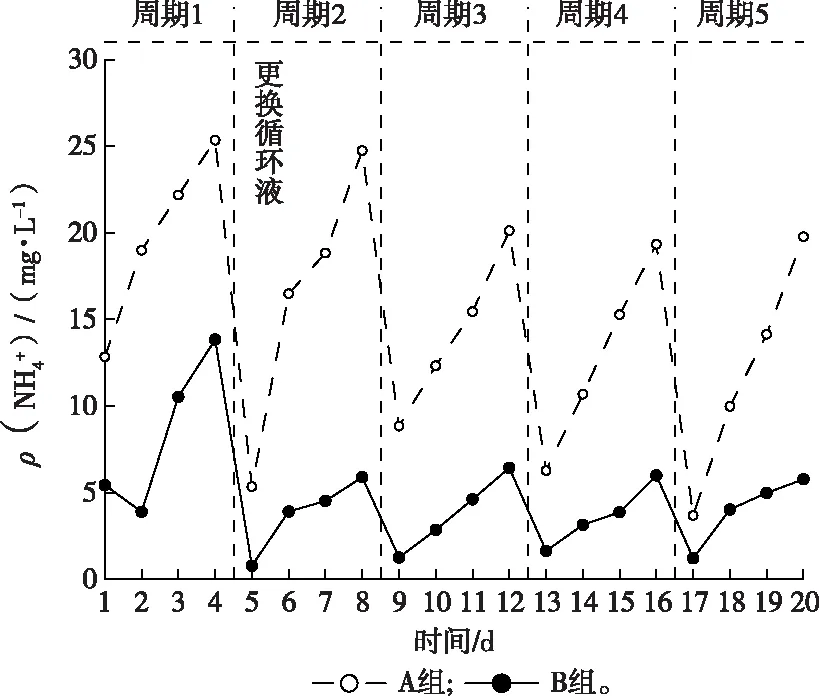

如图7所示,与A组相比,B组各周期NH4+最终累积浓度(即各周期最后1 d的浓度)下降更快,值更低。在周期1中,B组NH4+最终累积质量浓度为13.83 mg·L-1,比A组减少45.42%;从周期2开始,与B组周期1相比,B组NH4+最终累积质量浓度明显降低,为5.89 mg·L-1,并在之后周期内保持稳定,而A组NH4+最终累积浓度从周期3才开始降低。B组在周期2、3、4、5中,NH4+最终累积质量浓度分别为5.89、6.43、5.99和5.77 mg·L-1,比A组分别减少76.21%、70.93%、69.03%和70.81%。

图7 A、B组循环液中NH4+浓度

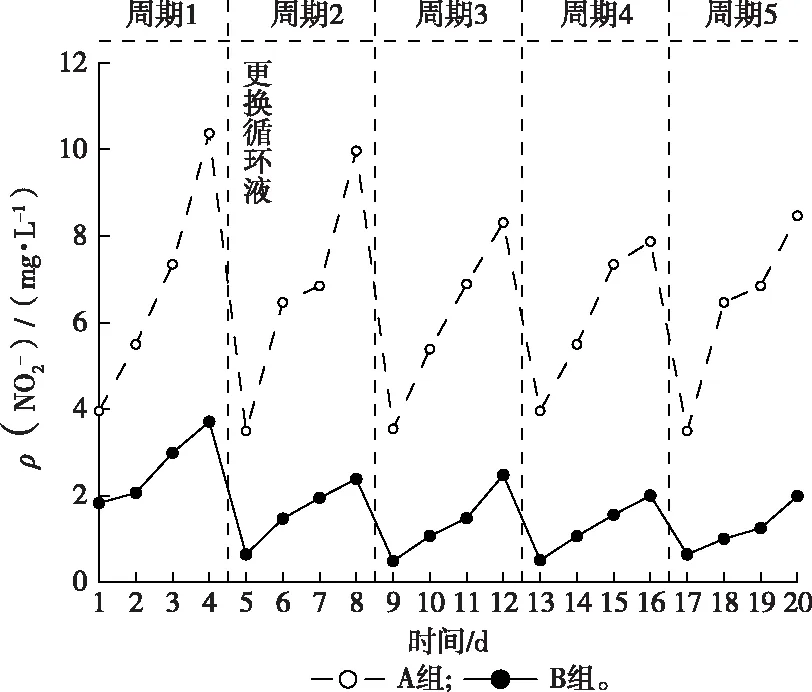

如图8所示,B组NO2-生成量均低于A组。在周期1中,B组NO2-最终累积质量浓度为3.71 mg·L-1,比A组减少64.22%;从周期2开始,B组NO2-最终累积浓度低于周期1并保持稳定,而A组NO2-最终累积浓度从周期3才开始降低并保持稳定。在周期2、3、4、5中 B组NO2-最终累积质量浓度分别为2.39、2.48、2.01和1.99 mg·L-1,分别比A组减少76.07%、70.16%、74.52%和76.49%。

图8 A、B组循环液中NO2-累积浓度

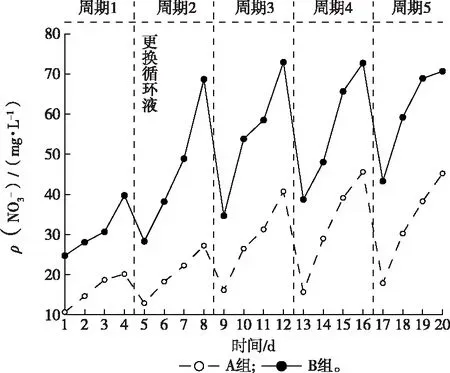

如图9所示,B组NH3的氧化最终产物NO3-生成量均高于A组。

图9 A、B组循环液中NO3-累积浓度

在周期1中,B组NO3-最终累积质量浓度为39.74 mg·L-1,比A组增加97.03%;从周期2开始,B组NO3-最终累积浓度比周期1升高并保持稳定,而A组NO3-最终累积浓度从周期3才开始升高。在周期2、3、4、5中 B组NO3-最终累积质量浓度分别为68.69、72.96、72.74和70.69 mg·L-1,分别比A组增加100.67%、79.00%、59.83%和56.29%。

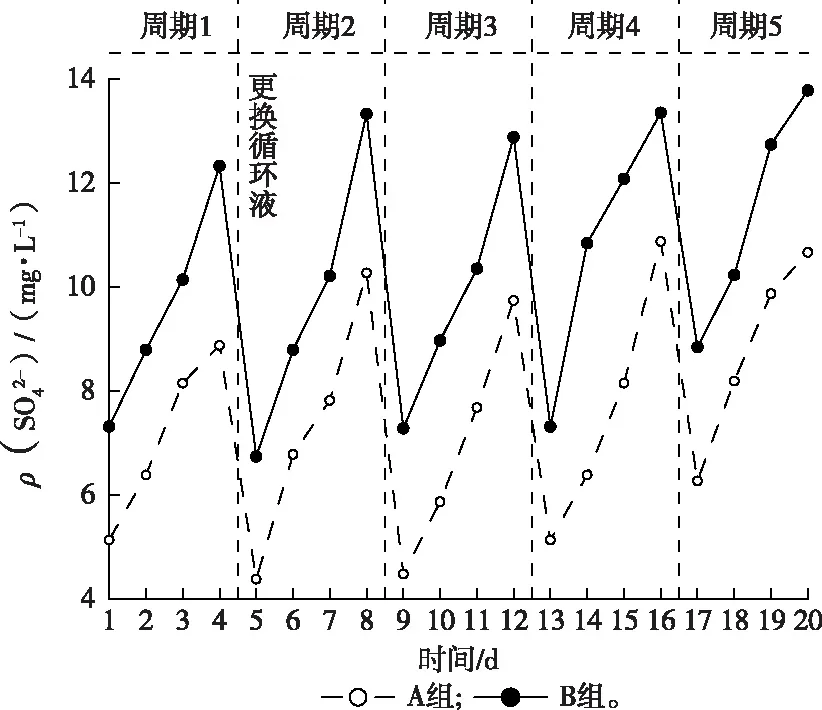

如图10所示,在周期1~5中,B组SO42-浓度均高于A组。在周期1~5中,B组SO42-累积质量浓度分别为 12.33、13.33、12.88、13.35和13.78 mg·L-1,分别比A组增加38.93%、29.80%、32.24%、22.76%和29.21%。

图10 A、B组循环液中SO42-累积浓度

3 讨论

试验结果表明,与A组相比,B组在NH3与H2S气液协同处理效果上具有更大优势。在不同停留时间、不同进气浓度条件下B组处理效率均优于A组,尤其是在低停留时间与低排放浓度条件下,优势更为明显。B组循环液中NH4+、NO2-等污染物去除量更大,NH3和H2S的最终氧化产物NO3-、SO42-生成量更多。

3.1 B组在低停留时间下处理效率的优势

对比在不同停留时间条件下A组和B组气相处理效率,发现B组在低停留时间条件下表现出更佳的处理效率。当停留时间为10 s时,B组NH3和H2S平均处理效率比A组分别提高10.52和10.68个百分点。在养殖舍通风量一定的情况下,停留时间越短,对应生物滴滤塔所需的有效容积越小,装置占地面积更小,建设和运行成本更低。对应的B组在实际应用中的经济优势更大。

分析上述结果的原因,首先,传质效率是影响停留时间的重要因素[25],传质效率与传质面积呈正比,B组气体从循环液中通入,且B组循环液槽中添加了填料,进气过程中表现为气泡分散且均匀,与A组仅依靠塔内填料上附着的循环液吸收的状况相比,传质面积更大,所以在低停留时间条件下B组处理效率更高。其次,生物作用也是实现低停留时间条件下高效处理的重要因素[14]。李玥等[26]对鸡粪中除臭菌进行分离筛选,发现5株具有除臭功能的菌株,分属于芽孢杆菌属(Bacillussp.,MS03)、贝莱斯芽孢杆菌(Bacillusvelezensis,MS07)、耐寒短杆菌(Brevibacteriumfrigoritolerans,MS11)、木糖葡萄球菌(Staphylococcusxylosus,MS42)和变异棒杆菌(Corynebacteriumvariabile,MS82),这些菌属均为好氧或兼性厌氧菌。B组为循环液提供曝气的设计增大了循环液中的溶解氧,改善了微生物的生长环境,对应于低停留时间条件下的去除效率更高。

对比高雪晴[14]的研究,其使用添加好氧反硝化菌的生物滴滤塔对栏舍NH3进行处理,笔者研究中的装置有效容积与之相近,可直接对比停留时间对处理效率的影响。高雪晴[14]的研究中添加好氧反硝化细菌的生物滴滤塔最佳停留时间为16 s时的处理效率在95%以上。笔者研究中改进型生物滴滤塔停留时间为15 s时的处理效率约为90%,略低于使用好氧反硝化细菌的生物滴滤塔,这可能是由于好氧反硝化菌在脱氮作用方面的优势所致。在实际使用中,也可在B组中添加好氧反硝化细菌。B组进气的同时为循环液曝气的特点可为好氧反硝化细菌提供更优越的生存环境,进一步提高处理能力,降低建设和运行成本。对比上述针对改进菌种以提升生物滴滤塔处理效率的研究,笔者研究对塔内微生物去除NH3和H2S的机理缺乏探讨,下一步应识别微生物群落多样性和构成,并对微生物群落的代谢途径进行深入研究。

3.2 B组在低进气浓度下处理效率的优势

受管理水平的影响,不同鸡舍排放的NH3和H2S 浓度差异大,多数情况下浓度较低[21-24]。B组处理效率总体高于A组,在低浓度条件下,B组明显高于A组,当NH3、H2S进气浓度分别为5×10-6和1×10-6时,B组对NH3和H2S的平均处理效率分别为(93.98±1.37)%和(87.73±1.27)%,分别比A组高10.74和17.47个百分点。B组对不同浓度高效处理的适应性强于A组。

一般情况下,受气体分压的影响,进气浓度越低,生物滴滤塔的吸收就越困难[27],但B组在低浓度条件下的吸收效率远高于A组。分析上述结果的原因,首先,与对停留时间的分析相同,B组进气设置提高了传质效率,增强了生物处理能力。其次,由于B组考虑了鸡栏舍排放粉尘的特征,在进气时模拟粉尘排放,进入装置的饲料粉尘的吸附作用也能提高处理效率[13]。这可以从B、A组对高浓度条件下NH3和H2S的吸收效率差异(图5~6)看出,对极易溶于水的NH3,当进气浓度(>15×10-6)较高时,B组和A组表现出的处理效率相接近(均约为95%),但针对H2S这种相对不易溶于水的气体,当进气浓度(>5×10-6)较高时,B组处理效率(约为95%)总体高于A组(约为90%),这可能与B组饲料粉尘的吸附作用有关。而这种吸附作用在提高不易溶于水的H2S吸收效率上体现得更加明显,对极易溶于水的NH3吸收效率的提升作用只在低浓度(5×10-6)条件下才得以体现。

对比KAFLE等[13]和SUN等[28]的研究结果,两者分别使用木皮填料与木屑+粪肥填料的生物滴滤塔处理猪栏舍NH3和H2S,处理效率均在95%以上。笔者研究中B组NH3和H2S进气浓度分别为5×10-6~45×10-6和1×10-6~7×10-6时,处理效率分别为92.15%~99.31%和86.90%~98.66%,略低于KAFLE等和SUN等的研究结果。分析上述结果的原因,可能与使用的填料有关,KAFLE等和SUN等使用有机填料,对NH3与H2S的吸附作用优于笔者研究所使用的多面体小球加饲料粉尘,导致NH3和H2S去除效率较高。在实际应用中,可将B组中的多面体小球替换成吸附能力好的有机填料,进一步提升B组对NH3和H2S的处理效率。对比上述通过改进填料以提升生物滴滤塔处理效率的研究,笔者研究欠缺不同填料的吸附作用对提升生物滴滤塔处理效率的探讨,下一步可依据养殖场废弃物资源化利用的原则,设计养殖场内不同有机废料,如秸秆垫料、堆肥残渣等作为填料时的处理费用和效果研究。

3.3 B组在循环液累积污染物处理效果上的优势

当停留时间为20 s、NH3和H2S进气浓度分别为15×10-6和3×10-6时,停留时间与进气浓度试验已证明B组对NH3和H2S气体的处理效率优于A组。对比B组和A组循环液中各物质的累积浓度,发现与A组相比,B组循环液达到最高处理效果所需的启动时间更短,NH4+和NO2-处理量更大,NO3-和SO42-等稳定的最终产物生成量更多,此两者均非国家现行养殖场污水排放标准[29-31]中的指标物。

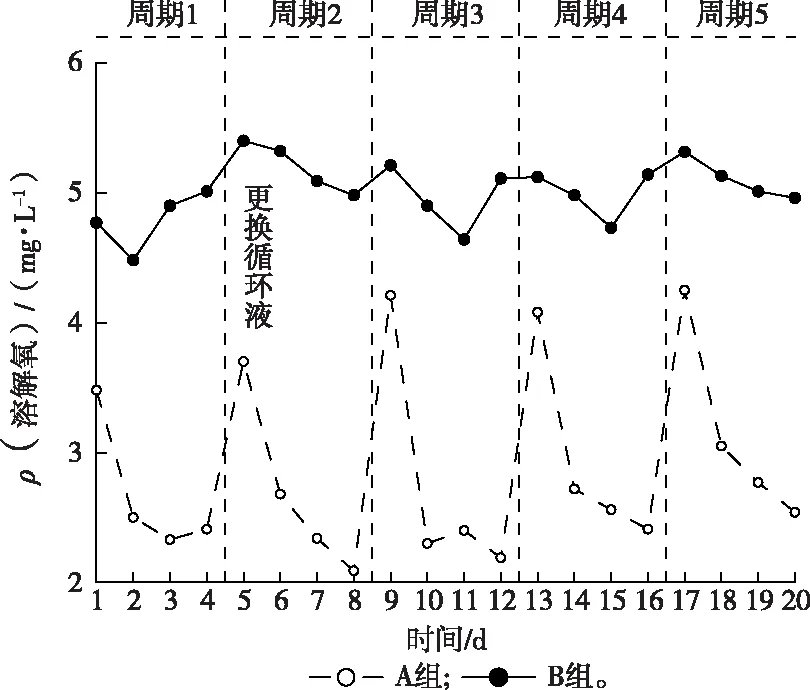

分析上述结果的原因,针对含氮污染物的去除进行分析,微生物刚进入装置时,硝化细菌需要适应新环境,硝化作用常在5~7 d甚至10 d以后才能显著展现[32]。适当增加溶解氧浓度能够提升硝化细菌活性,促进NH4+和NO2-的处理以及NO3-的形成[32]。在实际工作中,硝化反应器中ρ(溶解氧)至少应在2 mg·L-1以上,当ρ(溶解氧)超过5 mg·L-1时,NO3-将以4.2 mg·L-1·h-1的速度生成[32]。由于改进进气方式,B组循环液中溶解氧浓度高〔B组通气40 min后ρ(溶解氧)平均值为5.01 mg·L-1,A组除更换循环液第1天溶解氧浓度较高外,其余时间ρ(溶解氧)平均值仅为2.49 mg·L-1,图11〕,同时B组饲料粉尘可吸附微生物、污染物和氧气,加速了微生物处理能力的恢复[33],表现为B组在第2周期开始后,NH4+与NO2-最终累积浓度下降,NO3-最终累积浓度升高;而A组则从第3周期才开始这一过程。此外,由于B组具有循环液溶解氧浓度高、饲料粉尘吸附等优势,生物处理能力更强,各周期内NH4+和NO2-最终累积浓度更低,NO3-最终累积浓度更高。针对含硫污染物的去除进行分析,同含氮污染物的去除原因一致,B组各周期内H2S最终产物SO42-最终累积浓度也均高于A组。

笔者研究中B组生物滴滤塔处理NH3和H2S的最终产物为NO3-和SO42-,虽然两者不属于国家现行养殖场废水排放标准中的指标物,但是在一些地区已经对废水中总氮(包括NO3-)排放提出要求。下一步应通过添加厌氧模块等形式,将NH3和H2S转化为无害的N2和S单质,实现无害化处理。

图11 A、B组循环液中溶解氧浓度

4 结论

(1)NH3和H2S处理效率随停留时间的增加而增大。与A组相比,B组在更短的停留时间下可保持较高的处理效率。当停留时间为10 s时,NH3和H2S进气浓度分别为15×10-6和3×10-6时,B组NH3和H2S的平均处理效率分别为(86.90±1.26)%和(80.79±3.87)%,分别比A组提高10.52和10.68个百分点。在实际应用中,B组可有效降低占地面积,减少建设与运行费用。

(2)NH3和H2S处理效率随进气浓度增大而增大。B组处理效率总体高于A组,在低浓度条件下,B组明显高于A组,当NH3和H2S进气浓度分别为5×10-6和1×10-6时,B组对NH3和H2S的平均处理效率分别为(93.98±1.37)%和(87.73±1.27)%,分别比A组高10.74和17.47个百分点。B组对不同NH3和H2S进气浓度高效处理的适应性强于A组。

(3)与A组相比,B组在生物处理的快速启动与污染物的高效去除方面有着明显优势,可高效去除循环液中累积的污染物。在停留时间为20 s条件下,当NH3和H2S进气浓度分别为15×10-6和3×10-6时,在试验最后一个周期,B组循环液中NH4+和NO2-等污染物的最终累积质量浓度分别为5.77和1.99 mg·L-1(符合国家养殖业污染物排放标准),分别比A组减少70.81%和76.49%;NH3和H2S 的最终氧化产物NO3-、SO42-(两者均非国家现行的养殖场废水排放标准中的指标物)的最终累积质量浓度分别为70.69和13.78 mg·L-1,分别比A组增加56.29%和29.21%。