一种环保型改性丙烯酸树脂漆画制备及性能研究

2022-09-28白晓梅

白 莹,白晓梅

(1.咸阳师范学院 美术学院, 陕西 咸阳 712000; 2.北部湾大学,广西 钦州 535000)

传统工业漆受其原料和生产方式的影响,在制备和使用过程中,可能会排放大量挥发性有机化合物(VOC),对生产使用者的身体带来一些威胁,因此,用水性工业漆进行替代传统工业漆是非常有必要的。但目前对水性漆的研究还存在问题,如相关性能达不到行业标准要求。通过在含氟聚丙烯酸酯(PFHI)添加石墨烯纳米片增加其防腐性能,结果表明:GN对PFHI涂层防腐蚀性能的提升产生积极的作用;制备了梳状有机硅氧烷改性含氟丙烯酸酯共聚物,并证实了该共聚物具有优异的热稳定性和力学性能。以上学者的研究为环保水性漆的发展提供了一些数据参考,但他们的研究并未具体对工业漆的成分和性能进一步的探讨。基于此,本文以丙烯酸酯树脂为主要材料,设计制作了性能较为优异的工业漆,为环保水性漆的发展提供依据。

1 材料与方法

1.1 材料与设备

主要材料:叔碳酸乙烯酯(AR),佰斯特新材料;丙烯酸丁酯(AR),伊维化工科技;丙烯酸(AR),科建化工;二甲基乙醇胺(AR),创赢化工;苯乙烯(AR),明星化工;乙醇(AR),银润化工;甲基丙烯酸甲酯(AR),彦硕化工;氢氧化钠(AR),众勤化工;环氧树脂(一级),翔合亿化工科技;改性促进剂(AR),杰西卡化工;硅烷偶联剂(AR),轩浩新材料科技。

主要设备:LTD60N砂磨机,利腾达智能装备;JJ-1精密增力电动搅拌器,南北潮电子商务;GD26-FTIR-650傅里叶红外光谱仪,东方化玻科技;YZG真空干燥箱,荣臻干燥设备;NHG60光泽度仪,三恩时科技。

1.2 试验方法

水性丙烯酸的制备

(1)将叔碳酸乙烯酯、丙烯酸丁酯、丙烯酸、苯乙烯等原材料进行混合,得到混合溶液;

(2)将稀释剂A放入四口烧瓶中,提升反应体系温度至142 ℃。将步骤(1)制备的混合溶液在5 h内滴加至烧瓶中,升温至150 ℃,保温120 min;

(3)将体系温度降低至70 ℃,用二甲基乙醇胺将体系pH值调节为7.0,然后将稀释剂B加入,得到水性丙烯酸酯树脂。

水性环氧改性丙烯酸酯树脂的制备

将环氧树脂和改性促进剂放入水性丙烯酸酯树脂,升温至90 ℃、反应120 min。反应结束后降低反应体系温度至70 ℃,用二甲基乙醇胺将体系pH值调节为7.0,保持该温度1 h,得到水性环氧改性丙烯酸酯树脂。

水性有机硅改性丙烯酸酯树脂的制备

在“1.2.1步骤(1)”制作混合溶液时,加入硅烷偶联剂。其余步骤同“1.2.1”,得到水性有机硅改性丙烯酸酯树脂。

单组分水性丙烯酸酯树脂工业漆制备

(1)在去离子水中溶入部分助剂,低速搅拌10 min加入颜填料;之后,中速搅拌5 min,最后高速搅拌30 min;

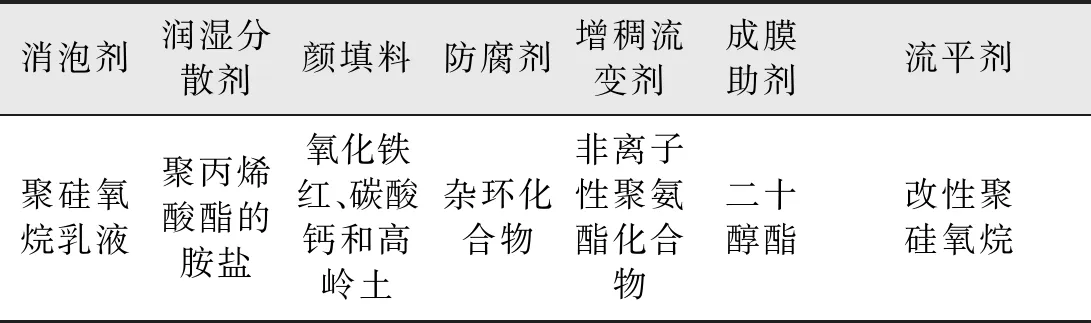

(2)将物料置于LTD60N型砂磨机中研磨至适合的细度,然后加入剩余助剂和成膜水性树脂;在低速搅拌模式下混合均匀,混合时间为10 min。将适量增稠流变助剂加入,调节工业漆黏度,得到单组分水性丙烯酸酯树脂工业漆。 助剂种类如表1所示。

表1 助剂种类

1.3 性能测试

红外光谱分析

将待测样品置于YZG型真空干燥箱。

用GD26-FTIR-650型傅里叶红外光谱仪对样品进行测定,波数为4 000~500 cm。

丙烯酸酯树脂性能测试

涂膜外观:通过目测观察涂膜外观情况;

吸水率:参照 GB/T 1738—1979测定;返绣情况:参照 GB/T 1733—1993观察样品返绣情况;光泽度:参照 GB/T 9724—2007用NHG60型光泽度仪对漆膜光泽度进行测定;耐水性:参照 GB/T 1733—1993测定;柔韧性:参照 GB/T 1731—1979测定漆膜柔韧性;硬度:参照 GB/T 6739—2006测定漆膜硬度;附着力:参照 GB 1720—1979测定;耐冲击性:参照 GB/T 1732—1979测定。

2 结果与讨论

2.1 FT-IR 分析

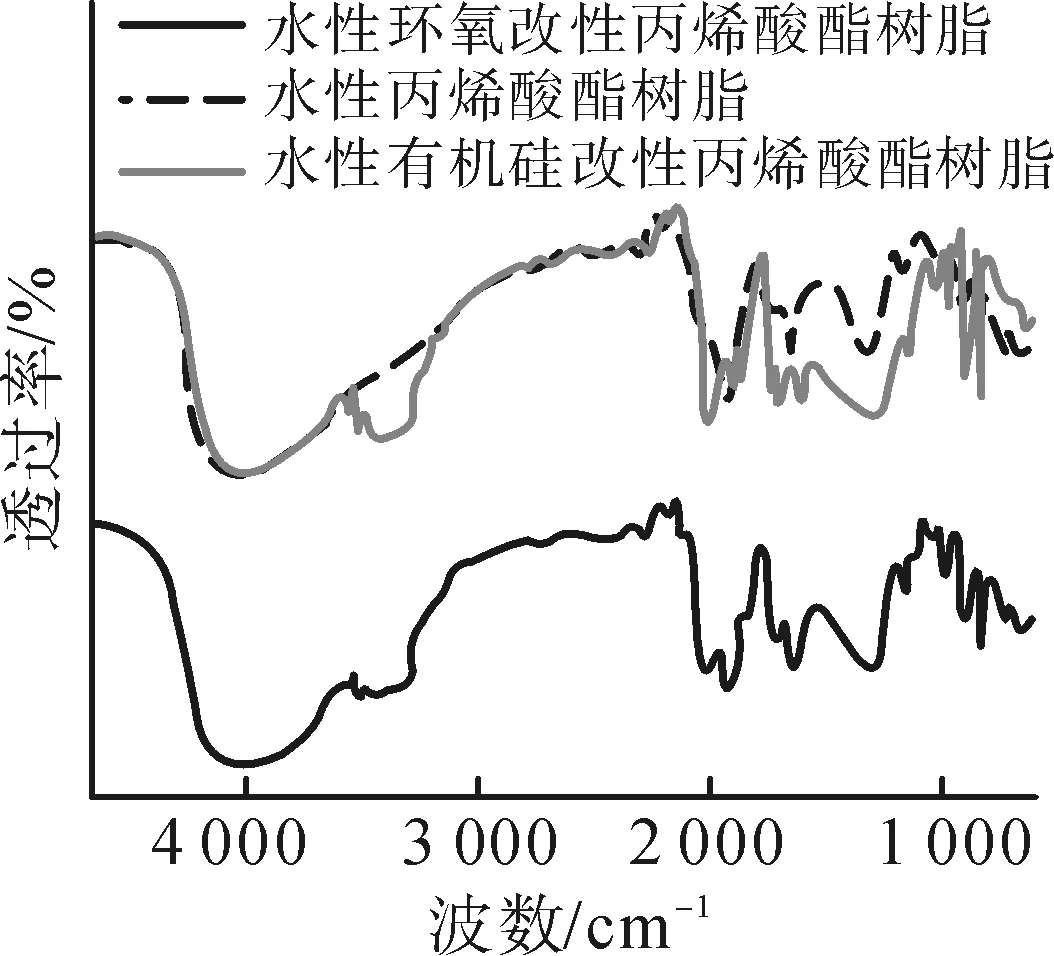

图1为待测样品的红外光谱图。

图1 样品红外光谱图

由图1可知,在992 cm处的丁烷基特征峰证明体系内存在有丙烯酸丁酯。这说明,聚合单体均参与反应,成功制备水性丙烯酸。在1 509、1 610 cm处出现共聚物环氧酯基特征峰,1 242、1 065 cm处观察到苯醚的不对称与对称伸缩振动峰,证明成功合成了水性环氧改性丙烯酸酯树脂。观察水性有机硅改性丙烯酸酯树脂红外光谱,99 cm处有 Si—O 特征峰,844、760 cm处有Si—O—Si特征峰,说明成功合成水性有机硅改性丙烯酸酯树脂。

2.2 漆膜性能分析

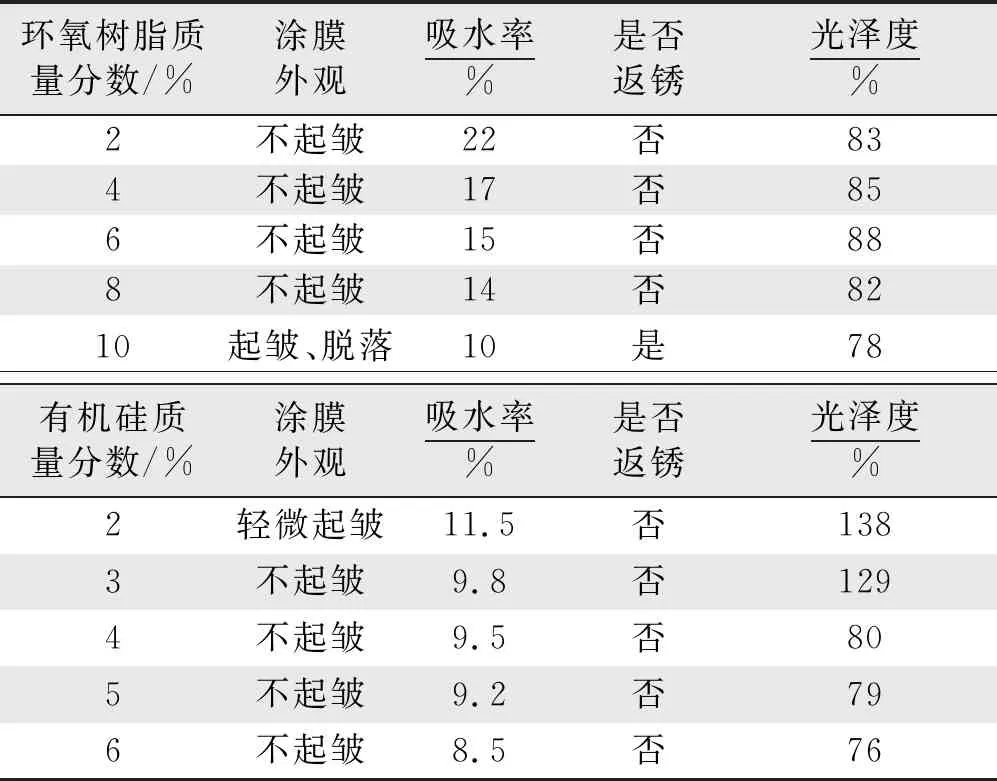

表2为环氧树脂和有机硅加入量对丙烯酸酯树脂性能的影响。

表2 涂膜性能分析

由表2可知,随环氧树脂质量分数的增加,丙烯酸酯树脂吸水率有所降低,光泽度先增加后降低;当环氧树脂质量分数为10%时,出现起皱脱落和返锈的情况。因为加环氧树脂后,树脂链段变长,增加了分子量和交联度,黏度增加,溶解性变小,导致流平性变差,吸水率降低。同时,环氧树脂中羟基和醚键不易水解,提高了树脂的耐水性,故不易出现返锈现象。当环氧树脂质量分数为6%时,水性环氧丙烯酸酯树脂不起皱、不返锈,具有较好的光泽度,综合性能良好。

水性有机硅改性丙烯酸酯树脂中,增加有机硅用量,涂膜外观表现良好。因加有机硅后,体系内引入Si—O、Si—O—Si,降低表面张力同时增加了涂膜表层致密度,降低了树脂吸水率,消除树脂起皱现象,也未现返锈现象;但导致了涂膜流平性变差,降低了体系光泽度。综合考虑,有机硅质量分数为3%时较宜,树脂综合性能较好。

2.3 树脂用量对水性漆耐水性能的影响

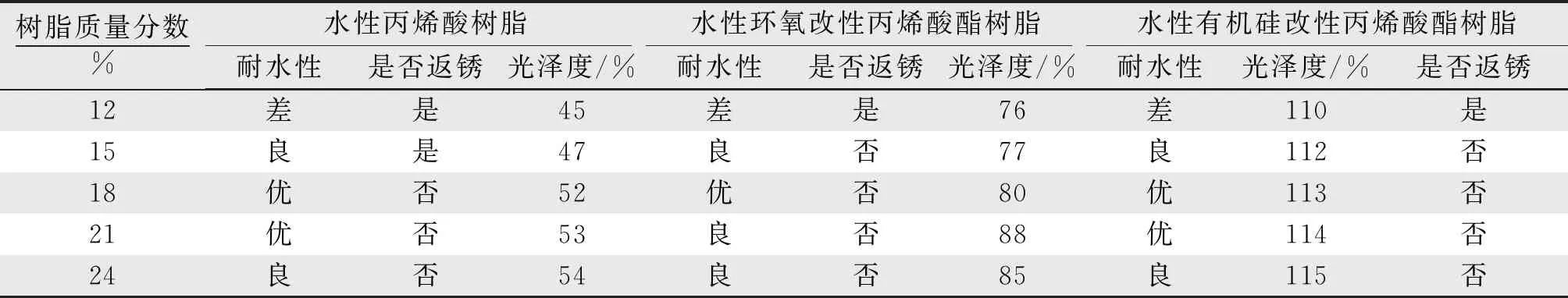

表3为树脂用量对水性漆性能的影响。

由表3可知,当树脂质量分数增加时,水性漆耐水性先增强后减弱,即树脂用量存在最佳值。但随树脂质量分数的增加,水性漆光泽度增加,这是因为水性树脂在工业漆体系中作为成膜物存在,其用量与颜料质量分数有很大关系。颜料质量分数越小,则表面对光线反射能力相对较大,使得光泽度较高。综合考虑,选择树脂的质量分数为18%。

表3 树脂用量对水性漆性能的影响

2.4 树脂种类对水性漆膜性能的影响

表4为树脂种类对水性漆膜性能的影响。

表4 树脂种类对水性漆膜性能的影响

由表4可以知,所有水性漆性能皆满足行业标准 HG/T 4758—2014的要求,企业可根据需求选择适合的树脂。

3 结语

(1)红外光谱结果表明,本研究成功合成水性环氧改性丙烯酸酯树脂中和水性有机硅改性丙烯酸酯树脂;

(2)在水性环氧改性丙烯酸酯树脂中,环氧树脂最佳质量分数为6%;在水性有机硅改性丙烯酸酯树脂中,有机硅最佳质量分数为3%;

(3)在工业漆中,树脂最佳质量分数为18%,此时水性丙烯酸树脂、水性环氧改性丙烯酸树脂和水性有机硅改性丙烯酸树脂工业漆的光泽度分别为52、80和113,其具有优良的耐水性,不出现返锈的现象,满足行业标准 HG/T 4758—2014要求。