SKD 61钢热渗铬及淬回火组织性能研究

2022-09-27滕琦

滕琦

(苏州工业职业技术学院,江苏 苏州 215104)

0 前言

热反应扩散沉积(TRD)被广泛应用于钢材的渗铬处理,其中最常见的是固体粉末渗铬法。由于固体粉末渗铬需要采用“液阀”密封,操作繁琐且处理质量不稳定,渗剂消耗量大,渗铬速度较慢。采用真空粉末法和真空密封法虽能使密封效果更好,可降低渗剂消耗量,提高了渗铬速度,但真空系统设备投资巨大,且存在真空泵污染问题。本文设计采用的旋转管状炉方式渗铬法是对固体粉末渗铬法的优化和改进,利用CrCl2气体对钢材进行渗铬。当炉内CrCl2气体通过试样表面时,受摩擦力的影响,会形成一层气体流速为零的边界层,再由边界层中的气相扩散作用进行渗铬。该方法密封性良好,投入成本较低。这种渗铬方法在国内外文献中报道较少,现有文献报道都是以固体渗铬和盐浴渗铬为主[1-3]。

本文以热作模具中广泛使用的SKD 61钢作为基材,试验分析了渗铬后与渗铬调质处理后试样的渗层微观组织和机械性能差异。

1 试验方法

将SKD 61钢基材加工成长10 mm、宽10 mm、高55 mm的带V形缺口的试样若干,应用SiC水砂纸将试样表面粗糙度研磨至13 μm,再放入丙酮溶液以超声波振荡10 min,去除钢材表面油渍和氧化物后烘干。将处理好的试样送至真空烧结炉加热850 ℃,并保温2 h作退火处理,退火完成后使用砂纸去除试样表面氧化层,再放入超声波振荡机清洗5 min后烘干。试验采用的SKD 61钢基材化学元素组分见表1。

表1 SKD 61钢基材化学元素组分表

渗铬处理在旋转管状炉中进行。渗铬金属混合粉末包括铬粉70 g、氧化铝粉30 g、氯化铵3 g,将3种粉末充分混合均匀并烘干。将混合粉末与试样放入坩锅内密封,设定温度后启动渗铬处理。处理完成后清洗并烘干试样。

将试样放入大气炉中预热400 ℃,保温1 h,再使用盐浴炉加热至1 030 ℃,保温40 min,完成后直接进行油淬降温至常温,并将试样清洗干净, 然后再加热至550 ℃进行回火处理。

采用金刚石圆锥头及载荷1 500 N,测试试样的洛氏硬度,并观察压痕周围渗层的受损情况,确定渗层附着力等级。

将待测试样抛光后,采用微小维氏硬度计以载荷500 N施压15 s,测试试样的维氏硬度,观察试样表层到基材的微观硬度分布。

应用自制的线性往复摩擦磨损试验机,测试渗层的耐磨性。将试样固定在基板上,采用240号SiC砂纸并施加10 N载荷,与试样接触,进行干摩擦试验,试验时间为1 h,然后分析试样渗层的磨损量。

利用扫描式电子显微镜(SEM)观察渗层表面形貌,利用X射线衍射分析仪(XRD)判定试样的金相构成。

2 试验分析

2.1 渗层金相分析

SKD 61钢渗铬和渗铬淬回火的金相组织如图1所示。由图1可知,两者的渗层都较为均匀,膜厚无明显变化。淬回火处理增加了基材硬度,并不会影响渗铬层的物理特性。

图1 SKD 61钢渗铬金相组织

2.2 渗层硬度与附着性分析

经过渗铬后,SKD 61钢表层会产生铬的碳化物,经过特定条件的淬回火处理,基材洛氏硬度能从27.4 HRC上升至52.3 HRC。

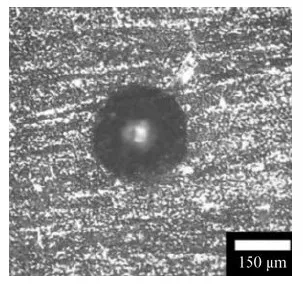

采用压痕试验测量附着力,当渗层承受正向压力时,如果基材无法支撑渗层承受的载荷,会导致渗层凹陷,从而发生渗层严重破裂的现象。除了压痕处受到的正向压力外,渗层周围也受到来自压痕中心呈放射状向外的压应力,严重时会导致渗层被破坏,甚至出现渗层大面积剥落的情况,如图2所示。经过淬回火处理后的试样,在相同的测试条件下,使用光学显微镜(OM)观察渗层压痕,发现渗层并没有出现剥裂的现象。结果显示,SKD 61钢的渗铬层具有良好的附着性,如图3所示。如果在渗铬前做完全退火处理,可使晶粒细微化,可提高渗层的附着性。

图2 SKD 61钢渗铬处理后的附着表现

图3 SKD 61钢渗铬淬回火后的附着表现

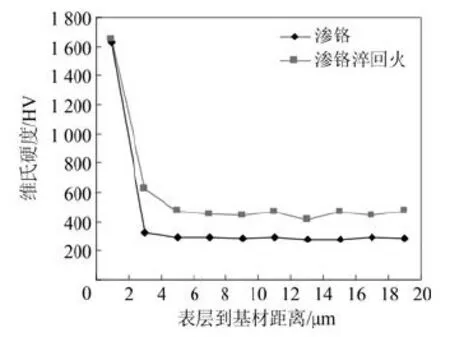

2.3 微硬度测量与耐磨性测试

采用维式硬度计分别测量SKD 61钢渗铬和渗铬淬回火处理后碳化铬层到基材的硬度分布。钢材经渗铬与渗铬淬回火,表层到基材的微观硬度分布如图4所示。由图4可知,两者渗铬层硬度相差不大,渗铬后淬回火渗层的硬度与基层的硬度过渡得更平稳。

图4 表层到基材的微观硬度分布

进行渗铬处理的重要目的是为了提高工件的耐磨性,因此渗层耐磨性测定是渗铬处理研究中重要的测试项目。SKD 61钢渗铬层的磨损见表2。在分别进行渗铬和渗铬淬回火处理后的试样,在10 min时,两试样的磨损量差别不大,表明试样磨损量还在渗铬碳化物层范围内;在20 min时,两者的磨损量已有了明显差别,表明此时渗铬试样已开始研磨到基材部分。渗层的附着性对耐磨性能具有较大影响,渗层的附着性好表明铬元素已完全进入基材,耐磨性较好。

表2 SKD 61钢渗铬层的磨损情况

2.4 SEM分析

将试样横向切割,用SEM观察渗铬处理后试样横截面化合物层的显微组织。SKD 61钢渗铬与渗铬淬回火后的渗铬层内线性扫瞄图分别如图5和图6所示。在渗铬过程中,渗铬层组织以碳化铬为主,甚至全部都是碳化铬组织。这种碳化铬组织的形成,不但要有足够的铬元素,而且需要基材含有充足的碳元素[4]。铁元素在渗铬层中的含量相对要低,这与铬元素含量要求正好相反[5]。

图5 渗铬后的试样元素分布

图6 渗铬淬回火后的试样元素分布

2.5 X射线衍射分析

通过XRD分析可知,分别进行渗铬与渗铬淬回火处理后,SKD 61钢的渗铬层皆为铬的碳化物,如图7和图8所示。渗层区的碳化物主要为Cr23C6,中间层为Cr7C3和Cr3C2,下层为α固熔体[6-7]。铬原子被基材吸收后立即与奥氏体中的碳元素组成了碳化物。渗铬层物相主要以Cr3C2为主,除物相的强度不同外,其他特性并无差别。

图7 SKD 61钢经渗铬后的XRD分析

图8 SKD 61钢经渗铬淬回火后的XRD分析

3 结论

本文对SKD 61钢热渗铬及淬回火进行了组织性能分析,得出了以下结论。

(1)渗铬淬回火对渗铬层膜厚影响不大,试样的附着性良好。试验表明,在渗铬前增加完全退火工序,可使试样晶粒微细化,可改善渗层的附着性问题。

(2)经过渗铬处理或渗铬淬回火处理,SKD 61钢渗层区的碳化物主要为Cr23C6,中间层为Cr7C3和Cr3C2,下层为α固熔体。

(3)SKD 61钢经渗铬后,渗铬层的最高硬度可达到1 630 HV,淬回火后硬度可达1 653 HV。渗铬淬回火可提高渗层硬度,且淬回火后渗层硬度和基体硬度的过渡更为平稳,使渗层具有更好的附着性,淬回火后的耐磨性也更好。