脉冲电源对静电除尘性能影响的实验与理论研究

2022-09-27王宏成顾中铸席剑飞宋先平

陆 洋,王宏成,顾中铸,席剑飞,宋先平,蔡 杰

(南京师范大学能源与机械工程学院,江苏 南京 210023)

烟气除尘是冶金、水泥、建筑等领域中的重要问题,其中微细颗粒物的脱除是难点[1-2]. 静电除尘技术优点包括能耗低、易维修、占地小、阻力损失小,重量轻等[3-5],已被广泛应用于电力、钢铁、化工等多个工业部门. 虽然工频电源静电除尘器对粒径较大的粉尘捕集能力很强,但由于电源放电电压及阴极放电强度的限制,其对微细颗粒物捕集效果并不理想,尤其是PM2.5的脱除效率较低[6-8]. 为了提高除尘器对微细颗粒物的捕集能力,可行的方法是:尽可能提高工作电压及阴极的放电强度,增大荷电区场强和电流密度,从而提高微细粉尘的荷电量和电场驱进力.

继工频、高频电源之后,脉冲电源作为静电除尘器的电源越来越得到人们的关注[4]. 高压脉冲电源可在微秒级甚至纳秒级的时间内达到很高的电压,产生大量的低温等离子体,从而促进粉尘颗粒的荷电,同时显著提高工作电压[9-10]. Kirk[11]将可以发射微秒级的脉冲电源系统加装到直流静电除尘器上,使除尘器既节能又提高了除尘效率. Beckers等[12]在直流电压的基础上加装脉冲电压,发现阴极的电晕放电强度明显提高. 江建平[13]对脉冲电晕放电特性及不同电场颗粒物的荷电特性进行了实验研究,发现脉冲放电可产生高密度、高能量的等离子体,这是由于电子崩形成的流光通道可以贯穿正负极,其内部存有高密度的高能电子和正负离子.

文献[14-17]采用理论与实验相结合的方法系统研究脉冲电源对静电除尘性能影响的研究. 本文对某电厂静电除尘器供电电源进行升级改造,在不同电源工况条件下进行除尘特性的实验研究,探讨了脉冲电源对除尘效果的影响. 进一步深入分析不同电源工况参数对分级除尘效率的影响,旨在为脉冲电源静电除尘器在实际燃煤电厂的应用与运行参数优化提供依据.

1 静电除尘器改造介绍

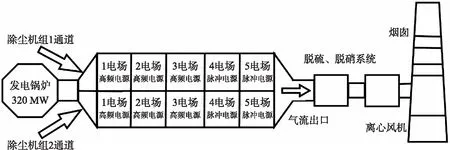

国内某电厂320 MW机组采用的是双室五电场干式静电除尘器,对燃煤锅炉进行烟气除尘试验. 本实验在原静电除尘器供电电源的基础上进行升级改造,通过使用高频高压电源来替代原1、2、3电场供电电源,并在4、5电场加装脉冲电源,如图1所示. 该系统最大处理烟气量为1 944 000 m3/h,平均烟气流速为1.01 m/s,入口含尘浓度为21.73 g/m3.

图1 电厂静电除尘实验系统示意图

2 实验研究与分析

2.1 粉尘性质

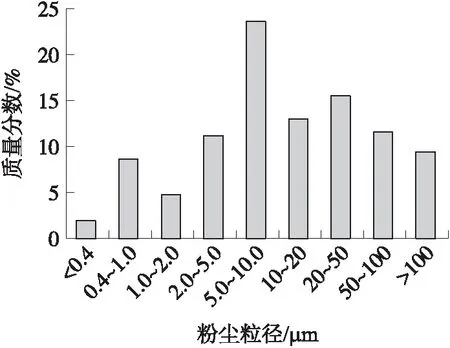

粉尘的粒径分布对静电除尘性能影响很大. 运用激光粒度仪对该电厂的飞灰试样进行了测试分析,获得粒径分布特性,如图2所示. 其中实验电厂飞灰的中位径d50=9.8 μm.

图2 电厂飞灰粒径分布

2.2 实验工况

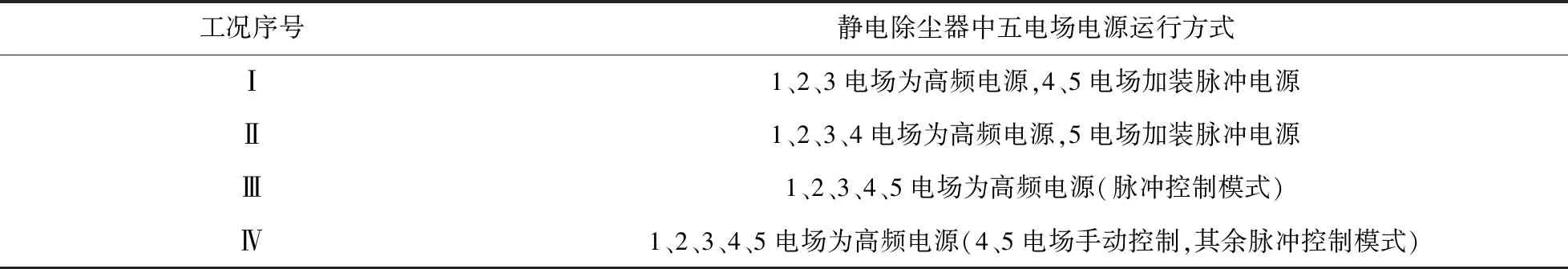

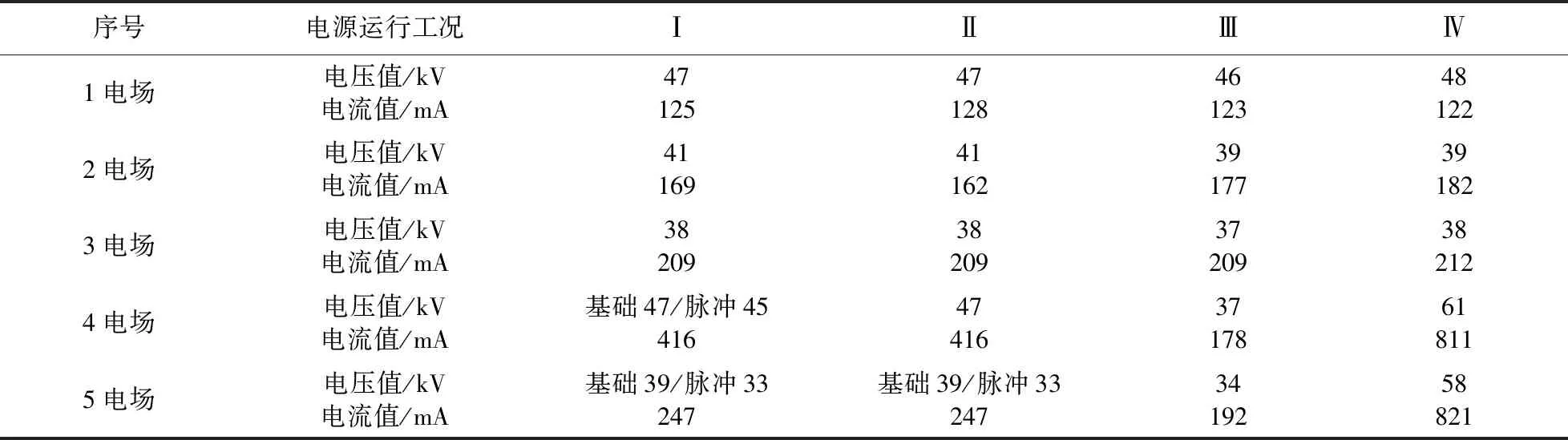

在实验过程中,为了更好地比较脉冲电源和高频高压电源对除尘性能的影响,分别对静电除尘系统的电源运行方式进行调节,开展变工况动态除尘实验. 各变工况条件和实验过程中运行数据分别见表1和表2.

表1 变工况实验列表

表2 各工况下每个电场对应的电压和电流值

2.3 结果分析

在机组近满额定负荷运行条件下,计算各个实验工况下的总除尘效率,

(1)

式中,η代表静电除尘器的捕集效率,%.Ci、Co分别为静电除尘器进、出粉尘浓度,mg/N·m3. 结果如表3所示.

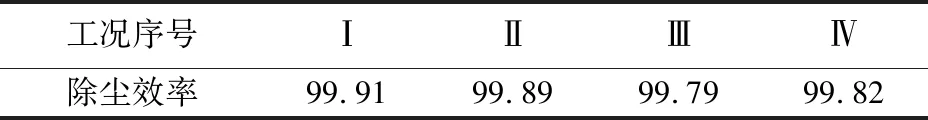

表3 试验得到的电厂静电除尘器除尘效率

由表3知,工况Ⅰ~Ⅳ条件下的总除尘效率依次为99.91%、99.89%、99.79%、99.82%. 电源运行工况Ⅰ(双脉冲电源)和电源运行工况Ⅱ(单脉冲电源)比电源运行工况Ⅲ(高频电源)的除尘效率分别高出约0.12%、0.10%,反映出脉冲电源比高频高压电源对亚微米级的飞灰颗粒捕集能力更强. 烟气中大质量份额的粉尘颗粒(>1.0 μm)可以在装载高频、单(双)脉冲电源的电场中被完全捕集,而剩余小部分质量份额的亚微米粉尘却难以在装载高频电源的电场中被捕集,但可以在装载单(双)脉冲电源的电场中进一步被捕集.

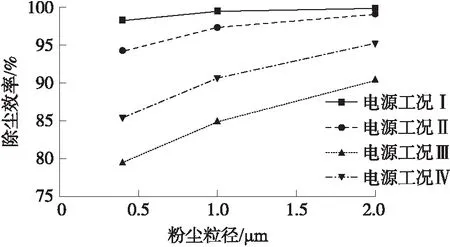

图3为4种电源运行工况下4、5电场共同对细微粉尘除尘效率的对比图. 由图可见,电源工况Ⅰ(双脉冲电源)的除尘效率值最大,电源工况Ⅱ(单脉冲电源)的除尘效率值次之,这是因为高压脉冲电源产生的高密度低温等离子体促进了粉尘的荷电,且双脉冲电源比单脉冲电源在荷电区内产生的高密度低温等离子体数量更多. 此外脉冲电源间断供电的特性可有效抑制反电晕的形成,从而有利于飞灰颗粒(尤其是对亚微米飞灰颗粒)的荷电与收集,故使用双脉冲电源时粉尘颗粒在荷电区内荷电更充分,提高了亚微米粉尘的捕集效率.

图3 4种工况下4、5电场对微细粉尘的总除尘效率

图3中,电源工况Ⅰ、Ⅱ与电源工况Ⅲ的除尘效率差值随着粒径的增大而减小,颗粒粒径越小差异越显著. 例如,电源工况Ⅰ、Ⅱ与电源工况Ⅲ在粒径为0.4 μm与2.0 μm的情况下,除尘效率值之差分别为19%、15%与10%、9%. 说明脉冲电源有助于提高细颗粒粉尘的捕集效率.

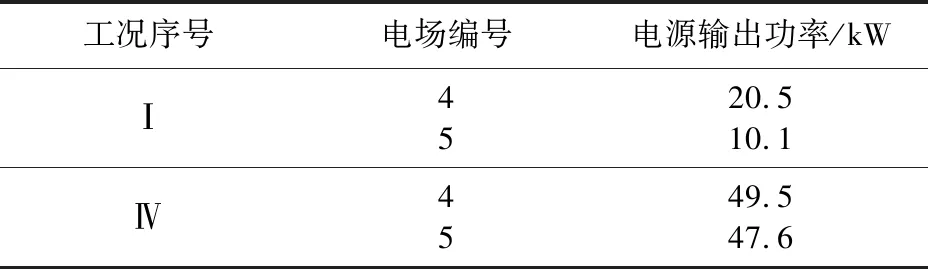

基于现场测试数据和计算可以获得不同电源模式下的供电功率,表4给出了电源工况Ⅰ、Ⅳ下4、5电场的供电功率对比情况. 从表4可知,电源运行工况Ⅰ中采用脉冲电源的4、5电场的供电功率依次为20.5 kW和10.1 kW,而电源运行工况Ⅳ中采用高频电源的4、5电场的供电功率依次为49.5 kW和47.6 kW. 这是由于脉冲电源电晕放电可产生高能电子使气体分子不断电离,产生大量高能电子与离子. 相比较离子和气体分子的扩散系数和迁移率之比,这些高能电子的扩散系数和迁移率之比要高出至少2个数量级. 因此,在极短的(微秒级甚至纳秒级)脉冲放电期内,高能电子的荷电能力远大于离子,使粉尘充分荷电,而离子基本保持不动,节省了能量. 故在工况条件不变情况下,静电除尘器4、5电场加装脉冲电源比4、5电场不加装脉冲电源更节能[18].

表4 高频电源与脉冲电源输出功率值对比

3 理论计算与分析

3.1 粉尘荷电量计算

粉尘荷电可分为电场荷电和扩散荷电两种方式,对于粒径大于0.5 μm的粉尘,在静电除尘器的中电场荷电量远大于扩散荷电量,可以忽略扩散荷电量[19].

在一定时间t内电场荷电量计算公式为:

(2)

式中,qf代表粉尘电场荷电量,C.ε0代表真空介电常数,8.85×10-12F/m.N0代表荷电区离子密度,个/m3.E代表电场强度,V/m.dp代表粉尘直径,m.ε代表粒子相对介电常数.k代表波尔兹曼常数,1.38×10-23J/K.

电场荷电达到饱和所需时间很短,一般用电场饱和荷电量近似计算,

(3)

式中,计算电场荷电量时ε取6[20].

对于粒径小于0.2 μm的粉尘,在静电除尘器中扩散荷电量远大于电场荷电量,可以忽略电场荷电量,扩散荷电量的理论计算为

(4)

式中,qk代表粉尘扩散荷电量,C.e代表电子电量,1.6×10-19C.T代表烟气温度,K.n代表离子质量,5.3×10-26kg.t代表粒子的荷电时间,s.

对于粒径在0.2~0.5 μm范围的尘粒,在静电除尘器中电场荷电量和扩散荷电量相差不大,则需共同考虑[21],即:

q=qf+qk.

(5)

3.2 分级除尘效率理论计算

对多依奇公式进行修正,取修正系数f=0.6[18],得到计算公式,

(6)

式中,w代表驱进速度,m/s.A代表收尘极板面积,m2.Q代表烟气流量,m3/s.

驱进速度w计算公式为

(7)

当温度不同时气体黏度也随着变化,影响气体黏度最大的因素是温度,一般气体黏度μ计算公式为,

(8)

式中,μ代表烟气黏度,kg/(m·s). μ0代表温度为T0=273K时烟气黏度,kg/(m·s).

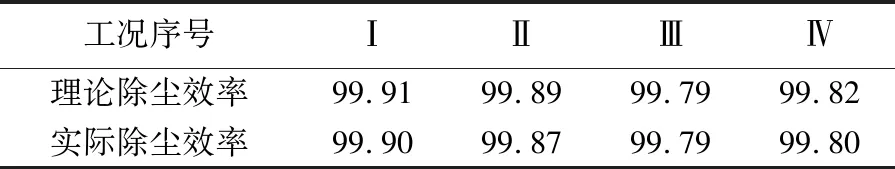

表5给出了除尘效率理论值与试验值的对比数据,由图可知,除尘效率理论计算结果接近机组实际运行时的除尘效率值,两者之间数值差值极小(<0.2%),表明本文除尘效率理论计算结果具有较高的可靠性.

表5 理论除尘效率与实际除尘效率对比

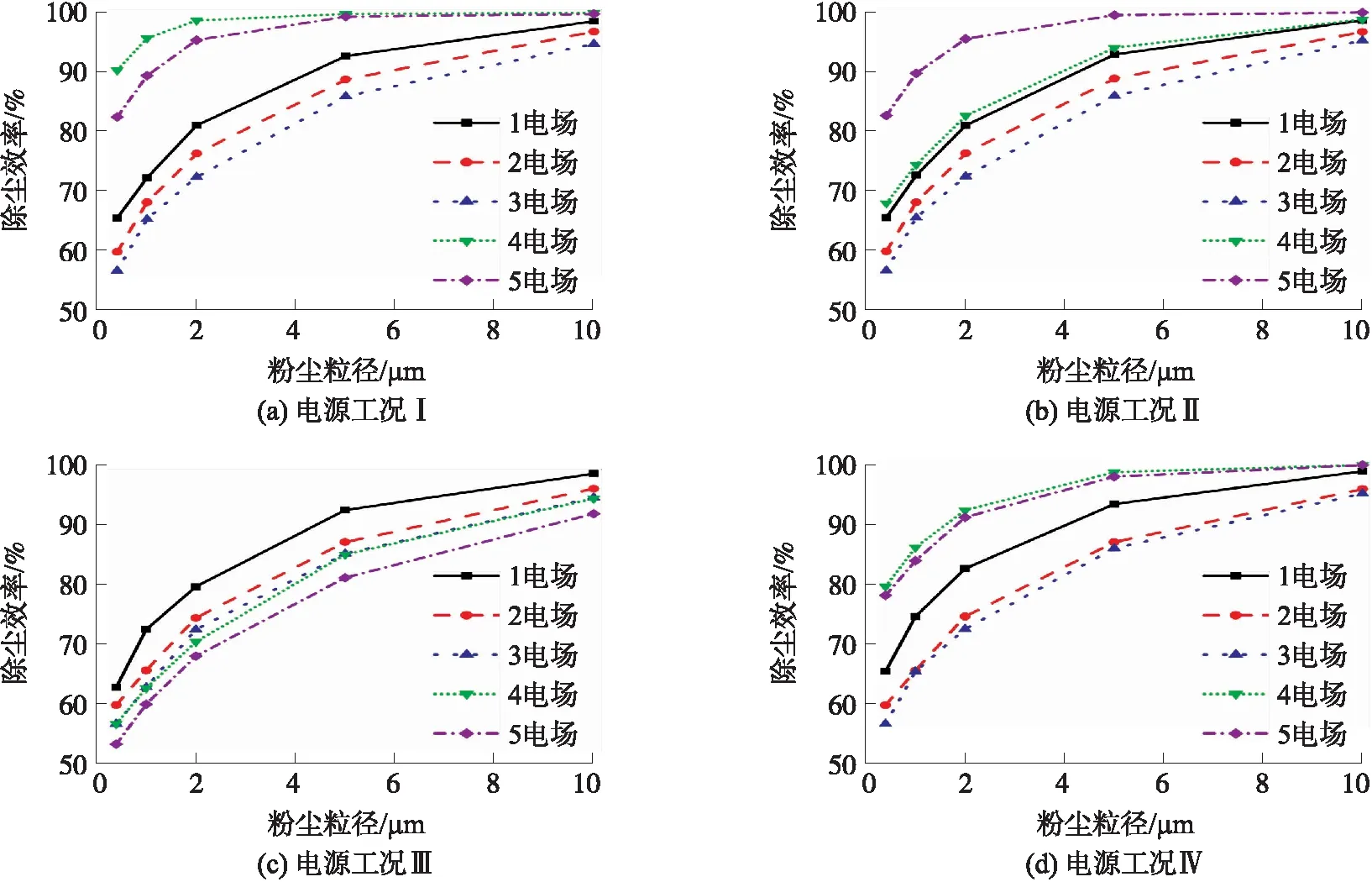

图4(a)~图4(d)依次给出了在电源运行工况Ⅰ~Ⅳ下5个电场分级除尘效率曲线.由图4(a)~图4(d)可知,分级除尘效率随着颗粒粒径的增大而升高.当飞灰颗粒粒径增大时,该粒径范围的飞灰颗粒在荷电区中因电场而荷电的电场荷电量与因离子热运动而荷电的扩散荷电量随之增大,飞灰颗粒的总荷电量增大,驱进速度变大,颗粒的捕集效率增大.

图4 4种电源运行工况下的各级粉尘捕集效率

从图4(a)知,4、5电场的除尘效率一直高于1、2、3电场的除尘效率,且4电场的除尘效率最高,5电场的除尘效率次之.这是由于脉冲电源可在荷电区内产生的高密度、均匀的低温等离子体,且双脉冲电源比单脉冲电源在荷电区内产生的高密度低温等离子体数量更多,为微细颗粒荷电的创造优化了环境.这是因为脉冲电源在极短时间内可产较大的电流(见表2),生成高密度的自由电子,自由电子在较高的电场中易加速至高能电子.在电场作用下,高能电子不断电离气体分子,形成更多的电子和离子,从而引发电子崩现象,形成高密度的低温等离子体.同理,在电源运行工况Ⅱ条件下,5电场(脉冲电源供电)除尘效率明显高于1、2、3、4电场(高频电源供电)的除尘效率,见图4(b).

从图4(c)可知,1~5电场的电源均采用高频高压电源,所对应的分级除尘效率依次降低,且1与5电场的除尘效率值之差最大约13%.这主要是因为在电源运行工况Ⅲ条件下,随着电场序号的增加,所加电压逐渐减小.如图4(d)所示,工况Ⅳ与工况Ⅰ的粉尘捕集情况相似.4、5电场的除尘效率一直高于1、2、3电场的除尘效率,且4电场的除尘效率最高,5电场的除尘效率次之.因为静电除尘器中的4、5电场使用大功率模式的高频电源时,电压升高(见表2),场强也随之增大,粉尘荷电充分,颗粒的捕集效率提高.

4 结论

经实验研究,得出以下结论:

(1)无论是采用高频电源,还是脉冲电源供电,所试验的静电除尘系统对于燃煤电厂飞灰的除尘效率均可超过99.79%.不同电源运行工况下,分级除尘效率随着粉尘颗粒粒径的增大而升高.

(2)与高频电源供电相比,采用脉冲电源供电,可显著提高对微细粉尘的捕集效率,颗粒越小差异越显著.

(3)在工况条件不变的情况下,静电除尘器加装脉冲电源比不加装脉冲电源更节能.

(4)适当提高工作电压,增大电场强度,可使荷电粉尘受到较大的电场力,驱进速度增大,除尘效率提高.