基于3D打印的吸能式防爬器方案对比分析

2022-09-27熊天楚卢晨旸

杨 田,熊天楚,卢晨旸

(同济大学 铁道与城市轨道交通研究院,上海 201804)

1 引 言

近年来,我国轨道交通事业取得了快速发展。其中,铁道车辆具有质量大、速度快的特点,一旦发生碰撞事故,就会造成非常严重的后果。因此,铁道车辆的被动安全性作为其整体安全性能的重要组成部分,一直是轨道交通行业研究的重点。近几十年中,形成了GM/RT2100、TSI、EN15227等技术规范[1-3]。相关研究表明,列车在碰撞过程中,相邻车辆相互爬升的程度直接影响着碰撞事故的伤亡程度。因此,如何抑制爬升程度,对于车辆运行安全的保障至关重要。

吸能式防爬器是列车碰撞过程中抑制垂向爬车的关键部件,相关学者对其进行了大量的研究。但是,由于经济条件的限制,这些研究只能通过仿真软件进行,这极大地限制了吸能式防爬器的发展。近年来,3D打印技术取得了快速发展。3D打印具有设计上的随意性,这为新型防爬器的设计应用提供了崭新的设计平台。本文利用3D打印这一新兴技术,对4种防爬器设计方案在3D打印技术条件下进行优化及吸能效果分析。

2 研究方法

本文主要采用有限元理论和试验相结合的仿真分析方法。首先,设计合理的防爬器模型方案,利用CR-3040准工业级3D打印机进行打印,采用熔积成型法进行样件打印。3D打印耗材材料为30%掺杂木质纤维的聚乳酸PLA,拥有比普通PLA更好的韧性,具有更加良好的可靠性。之后将获取的样件放置于万能材料试验机上进行压溃试验,根据得到的载荷位移曲线,进一步探究吸能式防爬器压溃的动态受力过程。

3 设计方案对比

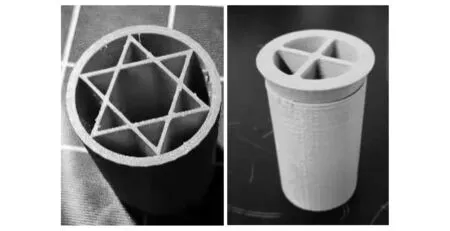

以下几种方案是列车防爬器吸能的常用结构,本文选用较为典型的几种方案进行3D打印,并加以试验验证。4种方案的结构如图1所示。

(a)薄壁多角管 (b)双极嵌套管

3.1 薄壁多角管方案

近年来的研究表明,薄壁管轴向冲击下产生的折叠变形,在薄壁管折角附近的弯曲和薄膜变形最为剧烈,是冲击能量吸收的主要区域。孙宏图等[4]指出,多角管截面折角的数量与折角最短边的长度对吸能特性有重要的影响。然而,过多的折角也容易导致样件失稳,降低其吸能特性。因此,选用圆内接六芒星作为本方案的代表。

3.2 双极嵌套管方案

双极嵌套管作为一种由单极薄壁管发展而来的吸能结构,不仅可以提高比吸能的能力,还能够降低碰撞时的峰值力。谷圆圆[5]指出,对于双极嵌套管,外低内高型的吸能效果相较其他形式更为优异。在此基础上,对内管顶部改用倒圆锥的设计能够进一步提高其压溃时的吸能效果。因此,采用经过倒圆锥加强的双极嵌套管作为本方案的代表。

3.3 波纹锥形管方案

对于不同截面的薄壁吸能管件的研究,国内外学者更多关注的是圆管、方形管件或规则多边形管件的研究,对于截面形状为正方形的薄壁锥形管件研究较少。侯淑娟[6]指出,综合考虑轻量化及比吸能两种因素,方直管构形是这简单构形中耐碰撞性能最差的结构,而圆锥管是简单构形中耐碰撞性能最优的结构。在此基础上,对比无波纹的传统结构,波纹结构可以以更受控的方式塌陷,具有显著的能量吸收效率。因此,结合3D打印技术,选择了波纹锥形管作为本方案的代表。

3.4 蜂窝结构管方案

蜂窝结构是平面内最优秀的几何构形设计,其拥有出众的几何力学性能,具有质量轻、用料少、抗冲击缓冲性好、阻隔噪声和污染等优势,目前广泛应用在农业、建筑业、工业等领域。蜂窝结构拥有质量轻、比吸能大的特点,符合现代轨道交通车辆轻量化的发展理念。

4 试验结果分析

4.1 破坏形式

将4种设计样件依次放入万能材料试验机中加载,进行压溃试验,如图2所示。

图2 压溃试验

图3显示了在不同的设计方案下,不同样件的破坏形式。测试结果表明,对于薄壁多角管方案和双极嵌套管方案这类嵌套形式的样件,压溃的动态过程总是伴随着外嵌部分的破坏。而对于锥形管方案和蜂窝结构管方案这类单极薄壁管,其压溃的动态过程总是伴随着整体样件失稳的风险。就破坏形式而言,蜂窝结构管的破坏形式相对其他3样件种更为均匀和充分。

(a)薄壁多角管

在此基础上发现,除蜂窝结构管以外,其他方案有明显的垂向分层破坏。这是FDM工艺下3D打印的缺陷导致的。FDM工艺下的原材料呈线状,材料在喷头内被加热熔化。喷头沿零件截面轮廓和填充轨迹运动,同时将熔化的材料挤出,材料迅速凝固,并与周围的材料凝结。由于FDM是由下往上累积成形的,层与层之间的连接只能依托于重力实现,这就导致FDM工艺下3D打印的试件垂向强度较低,容易垂向破坏[7]。

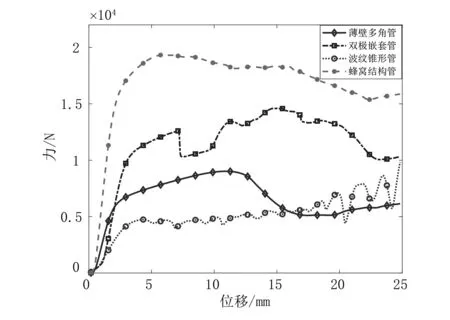

4.2 力-位移曲线

根据试验结果得到上述4种方案样件的力-位移曲线,如图4所示。可以发现,波纹锥形管受层间破坏的影响最严重。在常规工艺下,波纹锥形管结构由于金属良好的延展性而拥有很好的吸能特性。因此,在设计初衷被制作工艺极大影响的情况下,其受应力的平均值相较于其他方案非常小。而蜂窝管没有显现出明显的层间破坏影响,其结构的特性也能够较好地表现出来。

图4 4种方案的力-位移曲线

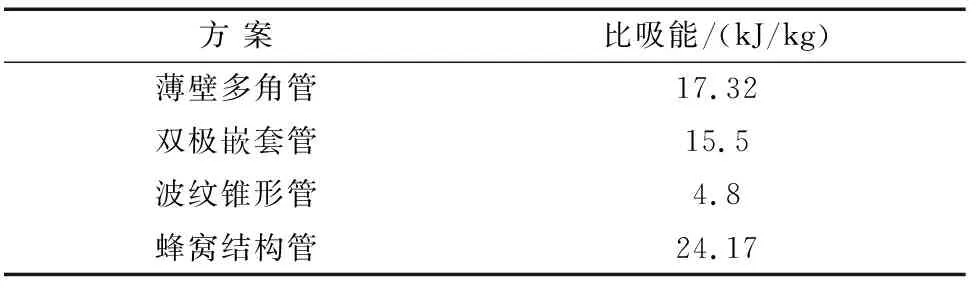

4.3 比吸能分析

比吸能为元件所吸收的能量与其质量之比,是衡量材料吸能特性的一种重要形式。比吸能越大,表明元件吸收能量的能力越大。利用比吸能衡量结构的吸能特性,进行不同方案的对比。上述4种方案的比吸能如表1所示。

表1 4种方案的比吸能

从表中可以发现,在FDM工艺下3D打印的4种结构的吸能能力为:蜂窝结构管方案>薄壁多角管方案>双极嵌套管方案>波纹锥形管方案。究其原因,波纹锥形管方案由于工艺缺陷导致其吸能能力不佳,而双极嵌套管方案则由于其质量过重,吸能能力略逊于薄壁多角管方案。蜂窝结构管的吸能特性相对于其他3种方案更为优良。

5 试验结论

(1)在FDM工艺基础上,蜂窝结构的吸能特性最优,而波纹锥形管的吸能特性受工艺影响最大。

(2)层间破坏对3D打印结构的吸能特性的影响非常严重,常规工艺下吸能特性优良的结构,在FDM工艺下不一定能保持其特性。

(3)3D打印材料不具备常规材料的柔韧性和延展性。FDM工艺应用的材料为塑料(如工程塑料ABS、聚碳酸酯PC和聚乳酸PLA等),且塑料材料的韧性较差,应当选用合适的3D打印耗材,例如加入纤维提高韧性的PLA材料等。

(4)3D打印为广大研究者提供了设计更复杂结构的平台,但是其具有一定的局限性,与仿真及试验的情况有一定差距。

(5)本文的压溃试验未考虑爬车速度,未来仍需要通过进一步的试验来进行研究。