激光跟踪仪应用功能提升

2022-09-27李蒙江乐淑玲梁德平

李蒙江,乐淑玲,王 璐,谭 斌,梁德平

(航空工业昌河飞机工业(集团)有限责任公司,江西 景德镇 333002)

1 引 言

随着激光测量技术的迅速发展和飞机装配精度的不断提高,模拟量传递与二维图纸模式的传统检测手段严重制约着飞机制造业的发展,已无法适应飞机设计与生产的先进性要求[1-3]。当前,数字化激光测量技术已经开始进入飞机制造领域,并成为一种趋势,在装配、检测、校准等方面发挥着重要作用[4,5]。尤其是在传统检测方法无法满足被测物体的检测要求时,利用激光跟踪仪灵活、高效的测量特点,可以很好地弥补传统检测手段的不足[6,7]。

目前,激光跟踪仪一般用于飞机装配夹具中定位件的调装,通常需要在定位件上加工出定位孔,靶球吸附靶球座后将靶球座放入零件定位孔内,通过实时测量靶球的位置对定位数据进行调装。而对于某些不能加工定位孔的零件和飞机零件来说,其应用相对受限,尤其是在零件曲面外形和型面刻线等方面的检测和校准应用不足。王巍[8]利用激光跟踪仪对某型机机身桶段关键特性和关键对接点进行在线测量及数据分析,验证了激光跟踪仪系统在飞机产品测量中的应用情况。史怀玺[9]通过激光跟踪仪对某型机尾端后梁接头和顶肋关键特征点进行测量,利用SA软件分析对接位置的关键特性,并对部件的协调关系进行拟合与评估,为后续尾梁的对接与质检提供数字依据。梅龙[10]运用激光跟踪仪T-Probe附件对飞机钣金划铣零件的型面刻线进行检测,大幅提升飞机钣金件的检测效率和精度。

针对零件刻线的检测方法,考虑到经济问题,并不是所有激光跟踪仪都能配备T-Probe附件。为提升激光跟踪仪的应用范围,本文以C919某缝翼工装为实施例,提出利用激光跟踪仪辅以自制测量笔对工装卡板刻线的位置精确度进行检测和分析,以解决传统方法检测卡板刻线精度低、检测结果不稳定且无数据支撑的问题。

2 测量仪器及系统组成

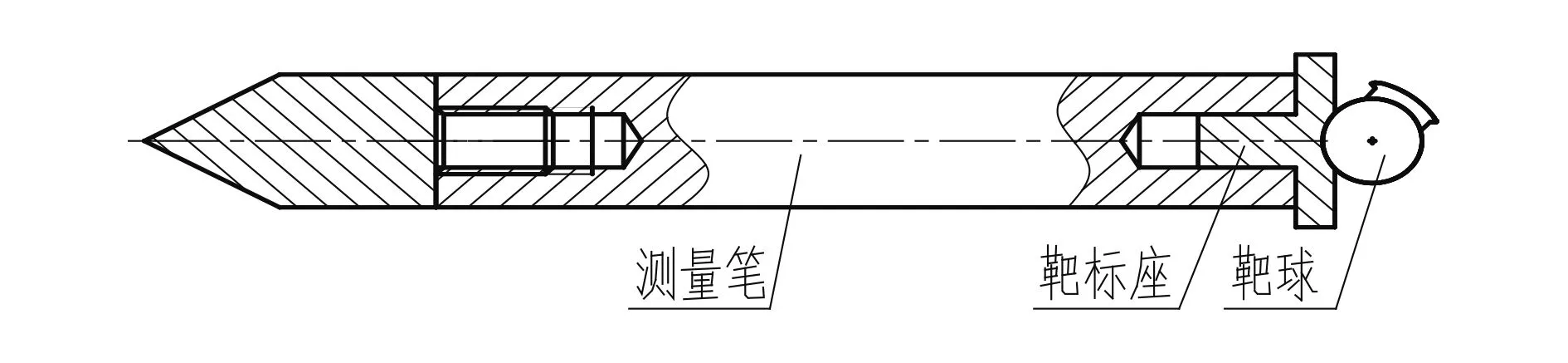

本研究采用的仪器是瑞典Leica公司生产的AT901-MR系列激光跟踪仪,涉及附件包括Φ12.7mm反射靶球、Φ8mm靶球座和自制辅助测量工具(测量笔),测量软件为美国NRK公司开发的三维测量分析软件SA (SpatialAnalyzer)。测量时,测量笔与激光跟踪仪附件联合使用,如图1所示。测量笔由笔头和笔杆两部分组成,采用螺纹连接方式,目的是便于笔尖磨损后快速更换,节省成本。

图1 测量笔与激光跟踪仪附件组合使用状态图

3 测量原理

测量笔末端固定安装靶球座,手持靶球引光至靶球座上,使测量笔笔尖与物体表面被测点保持定点接触,记录靶球位置的坐标值P1,轻微转动测量笔角度,记录靶球其余3个位置的坐标值P2~P4,在一个被测点上记录靶球4个位置的坐标值,如图2所示。

图2 测量笔工作状态示意图

对测量数据进行处理,计算得到笔尖测量点的坐标值。计算方法如下:设靶球4个测量位置坐标为OTPi(xi,yi,zi),其中i=1,2,3,4。设激光跟踪仪测出的靶球中心点距笔尖测量点的距离为R,由于测量时笔尖与刻线上被测点保持定点接触,测量笔小幅度转动,因此可认为测量过程中R为定值。设笔尖测量点坐标为P(x,y,z),根据球面方程可得:

(1)

(2)

(3)

(4)

上式中,分别用式(1)减去式(2)-式(4)式,可得:

(5)

4 测量应用与数据分析

4.1 表面刻线检测

以C919某缝翼工装为实施例,利用激光跟踪仪设备及自制的测量笔检测工装卡板表面蒙皮边缘刻线的位置是否正确。具体步骤如下:

(1)利用激光跟踪仪在待测工装上建立测量坐标系,TB点(建站基准点)选取飞机坐标系下坐标点,保持与数模中坐标系一致。

(2)安装靶球座至测量笔末端,手持测量笔使笔尖与被测点保持定点接触,被测点位于刻线两端,每端各取一点,该点必须位于刻线上。

(3)手持靶球引光至靶球座上,手持测量笔使笔尖与被测点保持稳定,激光跟踪仪测量靶球位置,如图3所示。

图3 利用测量笔在工装卡板刻线上进行测量取点

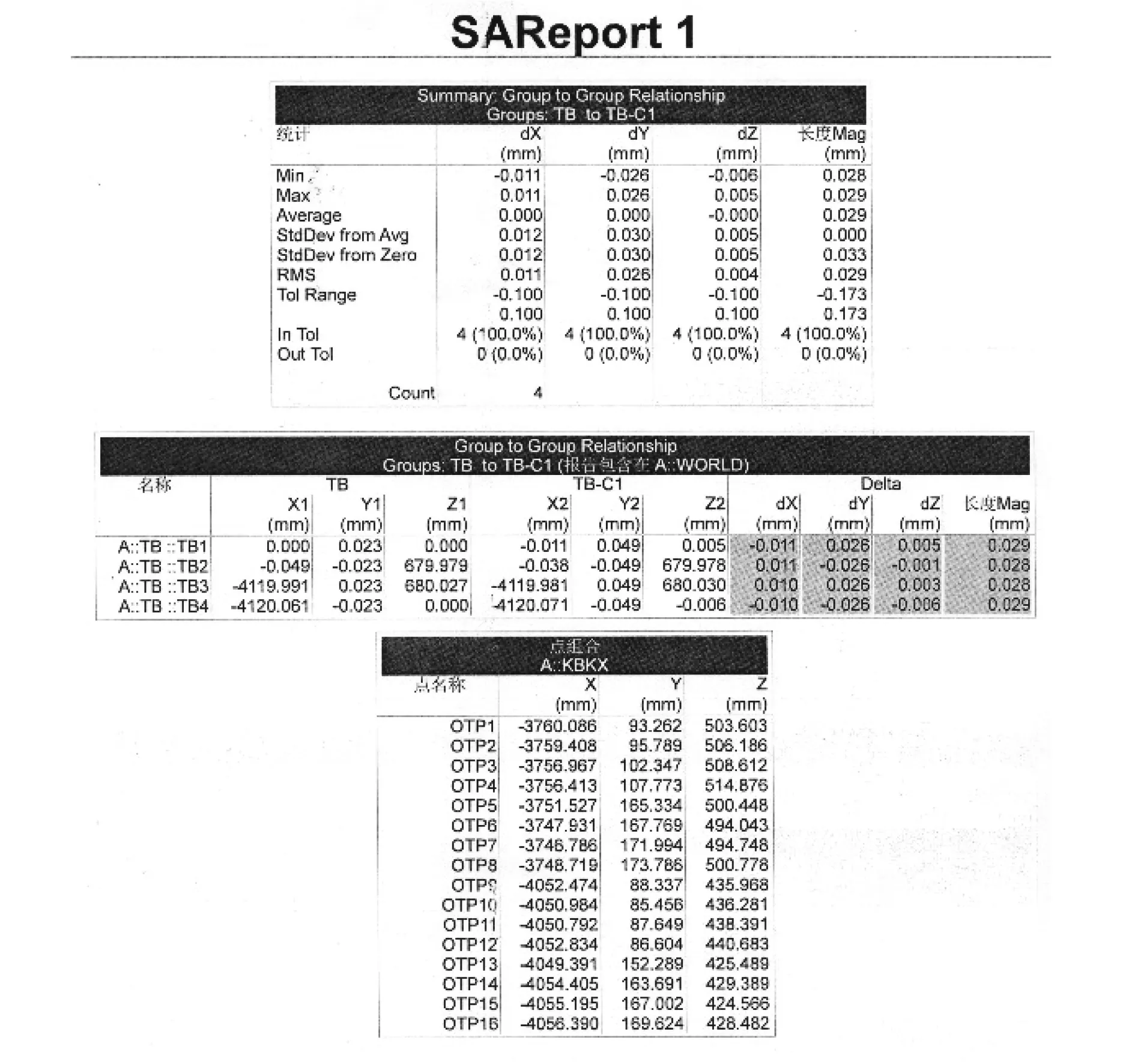

(4)轻微转动测量笔角度,笔尖保持与被测点稳定接触,测量靶球其余3个位置的坐标,在一个被测点上记录靶球4个位置的坐标值。卡板两侧各有一条蒙皮边缘刻线,每条刻线上需测取两个点的坐标,因此共记录了16个靶球位置坐标,如图4所示。

图4 卡板刻线上定点测取靶球坐标值测量报告

(5)将测得到的靶球坐标值代入方程组(5)中,利用Excel中的函数运算功能,只需输入靶球4个测量位置OTPi的坐标值,便能自动解算出方程组的解,即可得卡板刻线上被测点P(x,y,z)的坐标值,如图5所示。

图5 通过Excel函数运算功能求取笔尖坐标值

为了简化计算过程,可对激光跟踪仪软件进行二次开发,将解算方程组(5)编程至激光跟踪仪的控制程序中,在靶球4个位置坐标测量完成后,直接解算笔尖坐标值。

4.2 测量数据分析

图6为图4中所测靶球坐标值通过图5所示函数运算关系转化成笔尖坐标值,分别对应P1至P4点,即刻线上被测点的坐标。

图6 靶球坐标值转化为笔尖坐标值

将刻线上被测点坐标输入工装数模中与理论刻线进行对比。由于卡板实际刻线存在一定深度(一般0.2mm深),被测点(笔尖)不在卡板表面(处于刻线内),而数模中的刻线贴合卡板表面,因此,需要将输入数模中的被测点法向投影到卡板表面,将两投影点进行连线并在各自端点处外插延伸到与理论刻线端头平齐。外插延伸的原因是被测点未取在卡板刻线的最端头,而是取在接近刻线端头的位置,目的是为了测量时取点位置精度和保证测量数据的有效性。最后,利用软件的测量功能得到实测刻线与理论刻线偏差数据,如图7所示。

图7 刻线上被测点在数模中的位置坐标

图8为实测卡板刻线a′(P1点与P2点的连线)与理论刻线a的对比图。从图中可以看出,实测刻线的两端头与理论刻线端头的距离分别为0.01mm和0.024mm,且两条刻线呈现相互交叉状态。但实测刻线在有效长度内与理论刻线的偏差很小,满足图纸刻线公差±0.2mm的要求。因此,可以认为卡板刻线a′在工装中的实际位置是满足设计要求的,是合格的刻线。

图8 实测刻线a′与理论刻线a的偏差

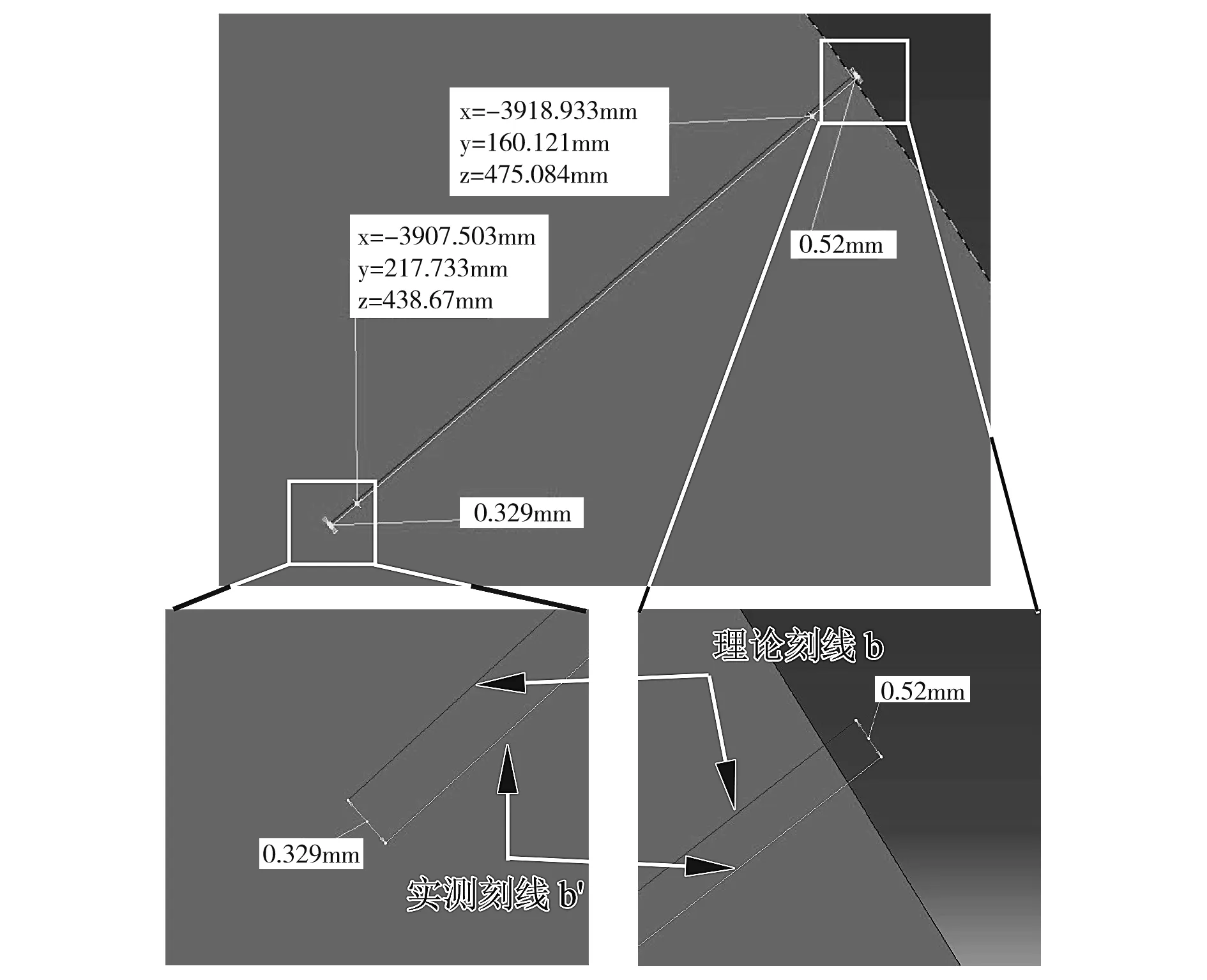

图9为实测卡板刻线b′(P3点与P4点的连线)与理论刻线b的对比图。从图中可以看出,实测刻线的两端头与理论刻线端头的距离分别为0.329mm和0.52mm,实测刻线在有效长度内与理论刻线的偏差超出0.2mm,且刻线右上端(靠近卡板型面)的偏差大于左下端的偏差。因此,可以认为卡板刻线b′在工装中的实际位置是不满足设计要求的,是不合格的刻线。

图9 实测刻线b′与理论刻线b的偏差

5 结论与展望

利用激光跟踪仪和自制辅助测量笔对工装卡板刻线位置进行检测是一种高效准确且可行的方法,能够改善卡板刻线检测精度低、检测结果不稳定的问题,并且检测结果有数据支撑,直观可信,该检测方法的优点在于:

(1)被测物体表面无需加工靶球座定位孔,利用测量笔可直接在被测物体表面提取坐标点;

(2)测量笔无需标定,测量笔的制造误差和形位公差对测量结果的精度无影响,测量结果精度高;

(3)测量方法操作简单,工作环境适应性强,可对大空间尺寸物体进行测量;

(4)可以直接在工装上对卡板刻线的最终使用状态进行检测,省去传统检测过程中需要拆回卡板,先找正测量基准再检测刻线的过程,可以避免因中间工序产生误差给刻线的检测精度造成的影响;

(5)可以直接在工装使用场地进行检测,无需将卡板运至检测单位进行检测,可以降本提效。

生产实践表明,该检测方法不仅可以实现物体表面刻线的检测,还可以在不使用靶球座的条件下直接提取被测物体表面点的坐标,为零件曲面外形的检测提供了一种有效的检测手段。