某飞机后机身试验自平衡框架设计及有限元分析

2022-09-27郭瑜超

王 征,郭瑜超

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

在结构强度试验中,加载使用的作动筒通常固定在与试验件相互独立的承载系统上。承载系统一般选取承力地坪、水平加载立柱以及龙门架。施加向下载荷时,作动筒固定在承力地坪上;施加水平载荷时,作动筒固定在水平加载立柱上;施加向上载荷时,作动筒固定在龙门架的顶部,并通过龙门架立柱将载荷传递到承力地坪上[1]。因此,具有承力地坪的试验场地往往是进行结构强度试验的一个关键因素。对于结构尺寸较大的飞机结构部件或整机试验,建造满足要求的承力地坪,无论是建设时间还是成本上的花费,都是非常巨大的。

某型飞机后机身疲劳试验,由于时间进度及场地限制,需搭建一个无承力地坪的承载系统。本文针对民用飞机后机身结构特点和受载形式,研发了自平衡框架承载系统并进行了受力分析、结构设计和强度校核,顺利完成了该后机身结构强度试验。

2 试验载荷分析

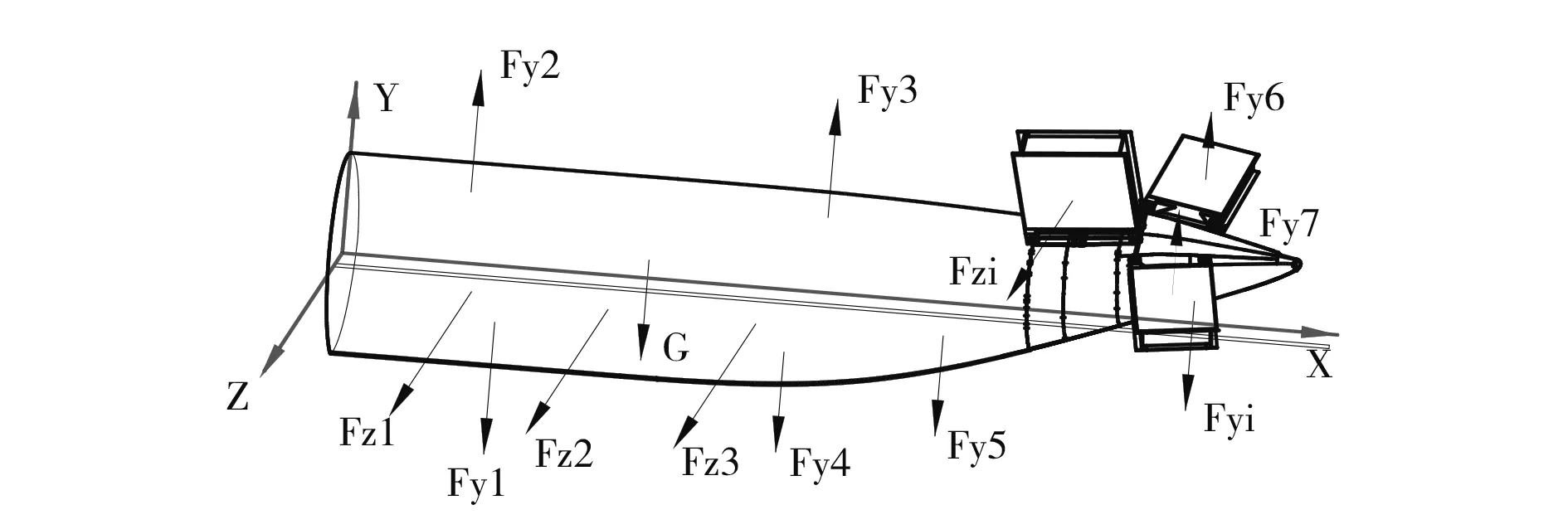

某飞机后机身疲劳试验将机身端框通过对接堵板固支,在考核部位施加外载进行试验考核。后机身结构载荷示意图见图1。

图1 后机身结构载荷示意图

考核部位的载荷包括垂向载荷Fy和侧向载荷Fz,这些载荷的施加会在试验件固支端产生集中反力,此外还叠加了后机身结构重量产生的反力,因此,机身端框处的承载系统载荷可由式(1)计算得到:

Fy=∑Fyi+G

Fz=∑Fzi

Mx=∑Fziyi-∑Fyizi-GzG

My=-∑Fzixi

Mz=∑Fyixi-GxG

(1)

式中,Fyi为垂向载荷,Fzi为侧向载荷,xi、yi、zi为加载点坐标,G为试验件重量载荷,xG、zG为重心坐标。

在后机身结构载荷施加的反作用力会分布在承载系统的各个部位,这些反作用力累积至承载系统与机身端框对接面处,其大小可由式(2)计算得到:

Fy=∑-Fyi

Fz=∑-Fzi

Mx=∑-Fziyi-∑-Fyizi

My=-∑-Fzixi

Mz=∑-Fyixi

(2)

将式(1)、式(2)进行叠加,可以得出,最终承载系统受力仅有试验件重量载荷G及其产生的力矩。

基于上述分析,设计了集后机身结构约束支持、加载于一体的自平衡框架系统。自平衡框架为封闭式结构,试验结构加载的主动力与其对框架的反作用力相互平衡。对于整个系统而言,除框架自身重力、试验件重量载荷外,其他载荷均为系统内力,此时试验承载系统的固定不再受承力地坪限制。

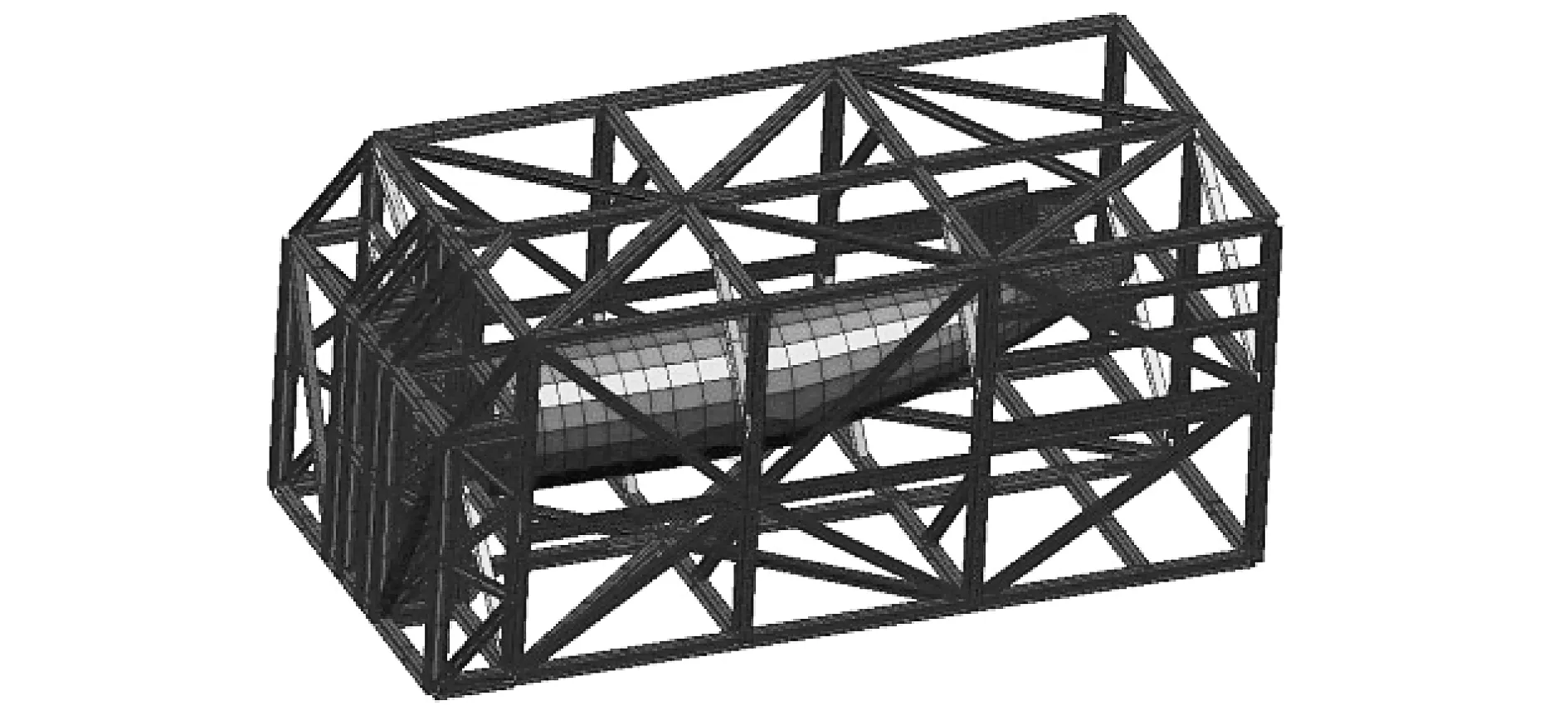

3 自平衡框架设计

自平衡框架设计分为两部分:固支试验件的承力假墙和进行试验加载固定的分布式框架。通过桁架式承力假墙解决后机身结构支持问题,并将由于主动加载在支持处产生的被动载荷进行有效的分散。承力假墙设计为6个格构柱[2]单元,格构柱之间的预留空间便于操作人员进行对接作业,降低后机身结构安装对接的难度。各格构柱主要承受垂向剪力及后机身俯仰矩,互相连接后有一定承受侧向力的能力。分布式框架根据试验载荷分布进行布置,并确保局部互相连接,最终与承力假墙连接用于试验加载作动筒的固定和承载,自平衡框架结构如图2所示,试验件在自平衡框架中的安装见图3。

图2 自平衡框架结构

图3 试验件在框架中的安装

4 有限元分析

4.1 试验件有限元模型

试验件模型包括对接堵板及后机身结构。建模时,对接堵板采用壳元,材料为Q345钢,弹性模量为206GPa,泊松比为0.33,密度为7860kg/m3。由于在分析中不考虑试验件,因此建模时后机身结构采用壳元,材料为虚构材料(材料弹性模量设置为较大值,密度设为0)。在后机身加载点位置及重心处设置有限元节点,用于施加试验主动载荷及重力集中载荷。

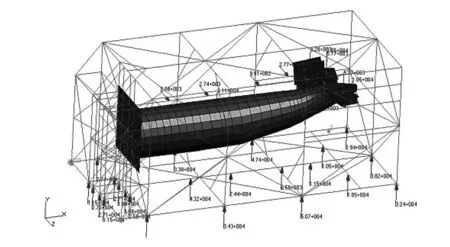

4.2 框架有限元模型

自平衡框架模型采用梁元,参照设计尺寸建立梁截面属性。材料为Q345钢,弹性模量为206GPa,泊松比为0.33,密度为7860kg/m3。根据二级加载梁的实际受力,在建立二级加载梁模型时释放梁单元的轴向约束,只让其承受弯曲方向的载荷。具体模型如图4所示。

图4 框架模型

4.3 模型组装

将试验件与自平衡框架模型进行组装,确保对接堵板与框架的连接。使用MPC连接,模拟上墙螺栓的连接,组装后的模型如图5所示。

图5 组合模型

4.4 载荷施加

载荷施加分为3个部分。第一部分为框架及对接堵板重力载荷,以惯性力的形式施加。第二部分为后机身重力载荷,在重心处以惯性力施加,同时使用MPC约束重心处节点和附件机身节点。第三部分为试验主动施加到后机身结构的载荷以及主动载荷对框架的反作用力,以集中力的形式施加在后机身结构及对应的框架位置。

为使计算偏保守,选取每个加载点在试验中的最大载荷,组合出一个自平衡框架受力最严重工况进行分析。

4.5 约束施加

自平衡框架的约束仅有地面对其提供的垂直向上支持,因此需要增加假设约束。增加约束既要保证计算顺利进行,又要保证对结构受力影响较小。

约束施加的具体步骤如下:

(1)根据对接堵板、后机身结构及框架自重,约束自平衡框架与地面接触点,计算结构在重力作用下的地面支反力。

(2)将第一步中求得的反力作为载荷施加在约束点上,取消施加的约束条件。

(3)确定整体模型的约束,确保支反力可以接受,且不影响框架沿航向和侧向的变形。

(4)在施加地面支反力的节点处施加垂向的接地弹簧,以验证约束的正确性。

完成约束施加后的有限元模型见图6。

图6 完整的有限元模型

5 有限元计算结果

对试验件和试验系统进行了有限元分析, 计算结果表明,自平衡框架航向和侧向约束反力均为0,表明这两个方向的约束施加对分析不会产生影响。垂向的约束反力最大值为21.3N,对分析几乎无影响。接地弹簧的最大力为2.9N,表明垂向载荷平衡。可见,约束设置合理,分析结果可信。

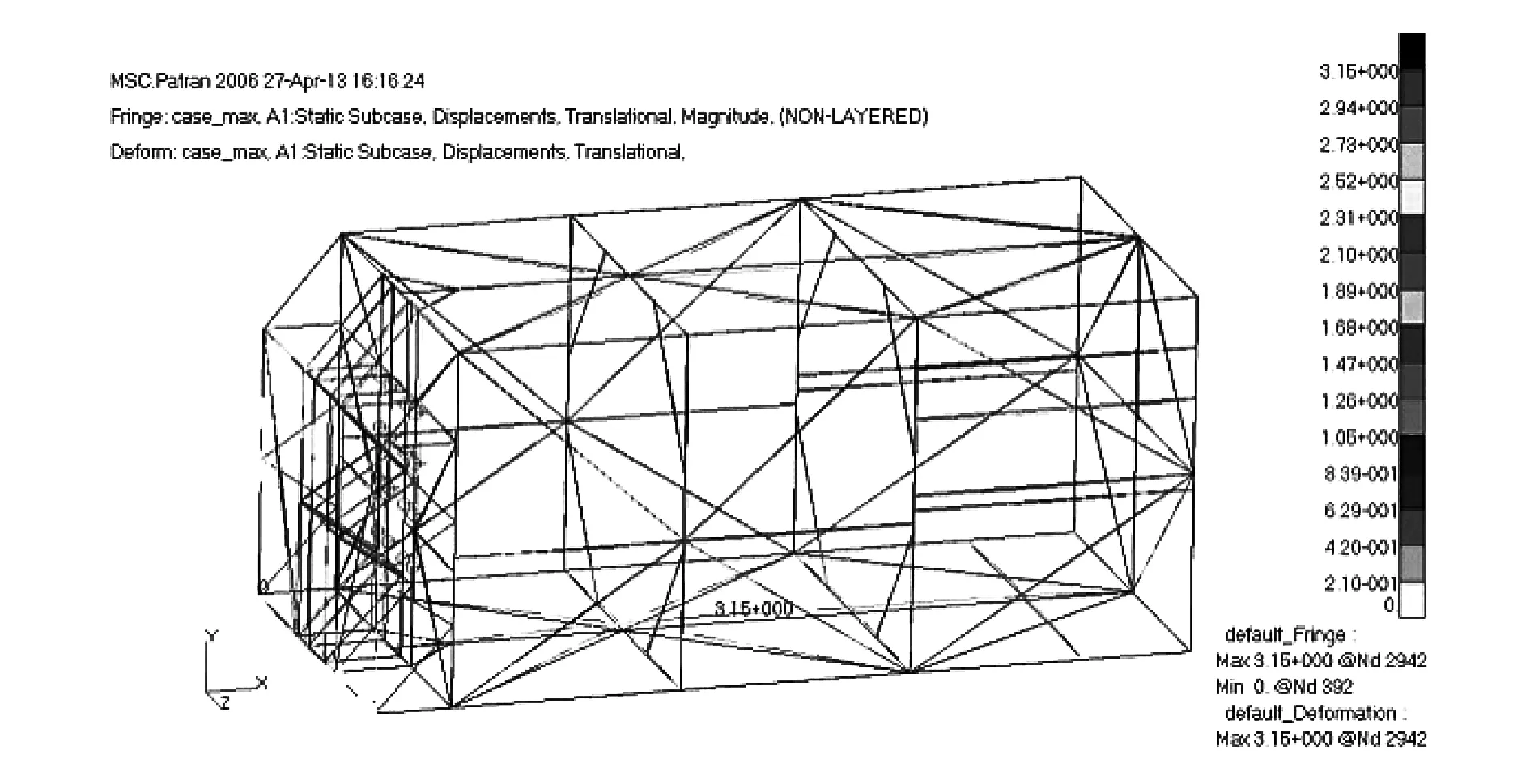

在最严重工况中,梁截面的最大组合应力出现在第2排最左侧上墙螺栓位置,大小为56.9MPa,满足试验对承载系统安全系数的要求,如图7所示。最大位移出现在框架下侧第2个加载点与框架连接的位置,最大位移为3.15mm,如图8所示。

图7 梁截面组合应力

图8 位移云图

框架的连接为螺栓连接,选取较为严重工况的连接进行螺栓强度校核。从总体有限元模型中提出梁单元的力作为连接螺栓的剪切载荷,连接螺栓强度为10.9级,直径为10mm,校核使用工程方法,均满足试验安全系数要求。

对螺栓群孔边挤压进行校核。螺栓孔直径10mm,工字梁腹板厚度9mm,材料Q345钢,单个螺栓孔挤压强度为48748N,按照10个螺栓孔平分载荷进行校核,裕度满足试验要求。

6 结 论

后机身作为机身和平、垂尾的重要支持结构,其刚度和强度的设计需要依据准确的试验数据。通过对后机身试验加载及承载的分析,设计了集结构约束支持、加载于一体的自平衡框架试验承载系统,建立了有限元分析模型。计算和分析结果表明,承载系统的整体强度、局部细节结构及连接螺栓强度满足试验要求。后机身试验的顺利实施,表明设计的自平衡框架可以保证某飞机后机身疲劳试验的安全进行,可为类似的民机大部段复杂结构试验承载系统方案设计提供借鉴和参考。