复材帽形长桁压损失效与试验验证

2022-09-27程立平陈向明

程立平,袁 菲,于 飞,刘 富,陈向明

(1.中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,陕西 西安 710065;2.中国商飞上海飞机设计研究院,上海 201210)

1 引 言

碳纤维复合材料结构具有比强度高、比模量高、抗疲劳性能好[1]等优点,近年来逐渐应用于大型民机机身壁板结构设计。飞机复合材料结构具有多种失效模式,不同的失效模式对应不同的结构强度[2]。长桁与蒙皮组成的复合材料加筋壁板是飞机机身、机翼、尾翼等部位的典型结构,其受压时可能会发生蒙皮屈曲、长桁局部屈曲、柱屈曲或长桁压损等多种失效模式。蒙皮屈曲后,蒙皮承受的载荷会重新分配在长桁上,而未发生失效的长桁还可以继续承载,但长桁发生压损后,整个加筋壁板发生破坏,结构失效,威胁乘客安全。所以,长桁压损失效载荷的预测与计算是飞机结构设计中必须考虑的内容。

在传统的复合材料长桁屈曲与后屈曲分析中[3-12],为简化计算模型,均将其简化为壳单元模拟。民用飞机设计中,复合材料长桁压损失效载荷主要是先利用设计手册中基于已有大量试验数据拟合的经验公式进行估算[13,14],再根据实际长桁结构进行试验,验证并对经验公式修正,进而得到符合实际长桁结构的分析方法,这种方法耗财耗时。

林国伟[15]等应用考虑复合材料长桁填充区细节的shell-solid混合建模方法与试验方法,研究了T形长桁压损失效的数值方法,得到了比较满意的结果。张绪[16]等采用工程方法与有限元法研究了民机复合材料帽形长桁压缩承载力,并通过试验进行了验证,结果表明,工程方法较为保守,有限元计算结果误差很小。黄雨霓[17]通过有限元法进行了复合材料帽形长桁稳定性研究,并通过试验进行了验证,结果显示,分析时是否考虑捻子条对结果有较大影响。以上研究多与T形长桁压损有关[18],有关复合材料帽形长桁压损失效研究较少,且未考虑包覆层对结构失效载荷、破坏模式的影响。

本文提出一种考虑长桁包覆层细节的建模方法,选用合适的失效准则,通过ABAQUS建立了复合材料帽形长桁三维分析模型,分析复合材料长桁压缩过程中的压损失效载荷。采用这种方法可以减少试验成本,为帽形长桁的设计分析提供参考。

2 试验研究

2.1 试验方法

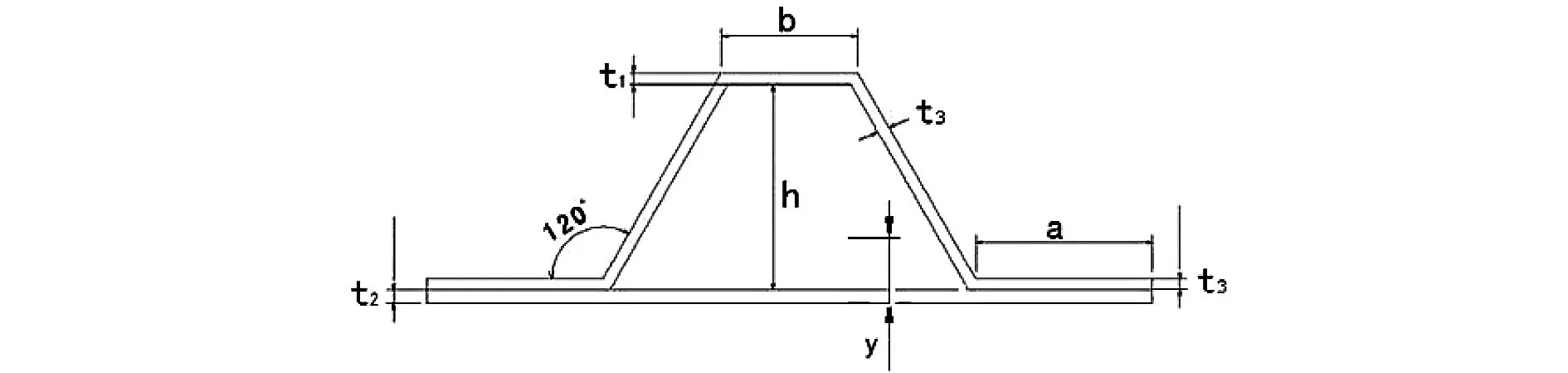

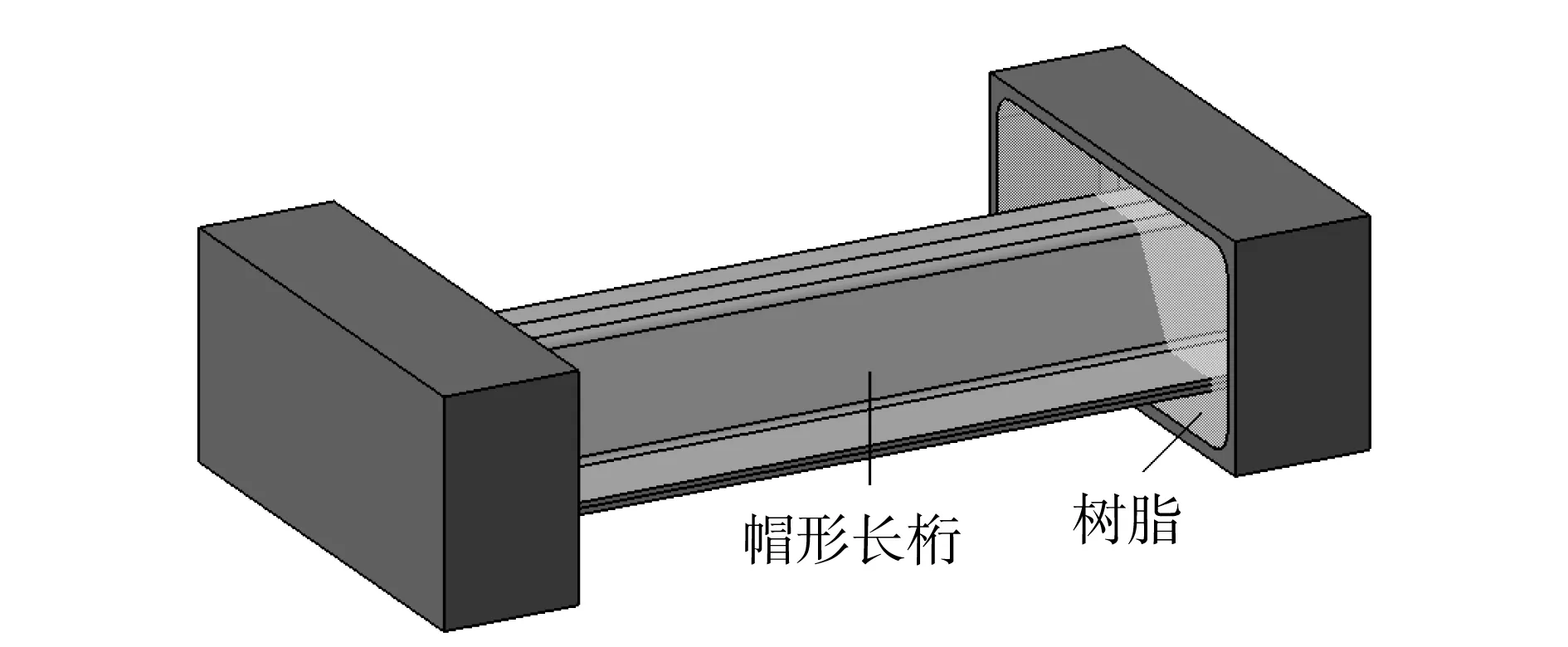

本试验选取6组M形长桁进行压损试验,试验件为6组不同铺层、不同截面的长桁构型。长桁为复合材料,牌号为X850,其性能参数见表1。试验件包括长桁和蒙皮两部分,蒙皮和长桁组合件通过共胶接装配。试验件长度均为270mm,两侧端头各35mm通过树脂灌封,帽形长桁试验件的截面如图1所示,6组试验件的截面尺寸见表2,部分帽形试验件长桁内部有织物包裹。

图1 试验件的截面图

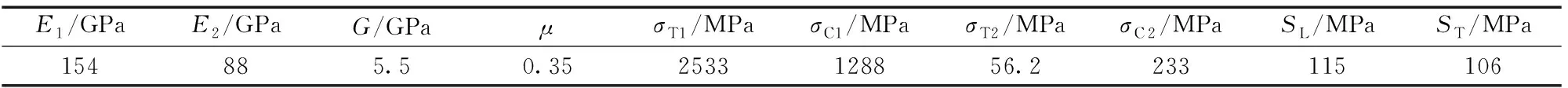

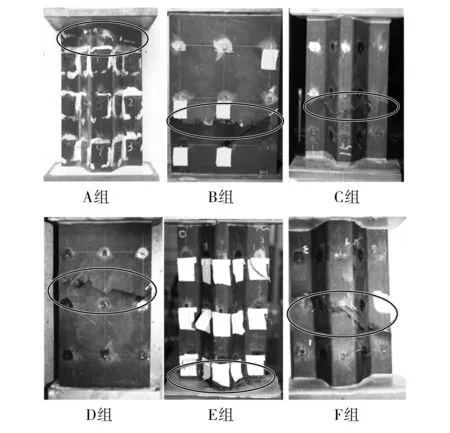

表1 复合材料性能参数

表2 模型参数(单位:mm)

2.2 试验过程及结果

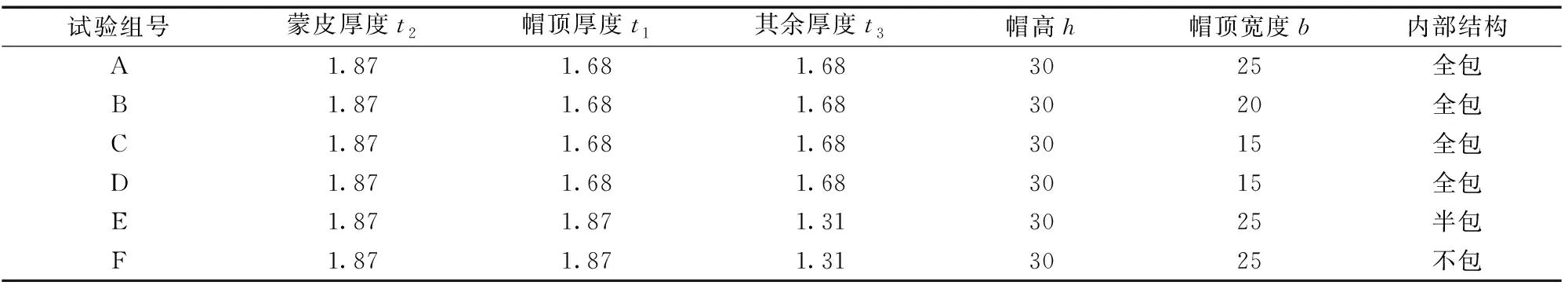

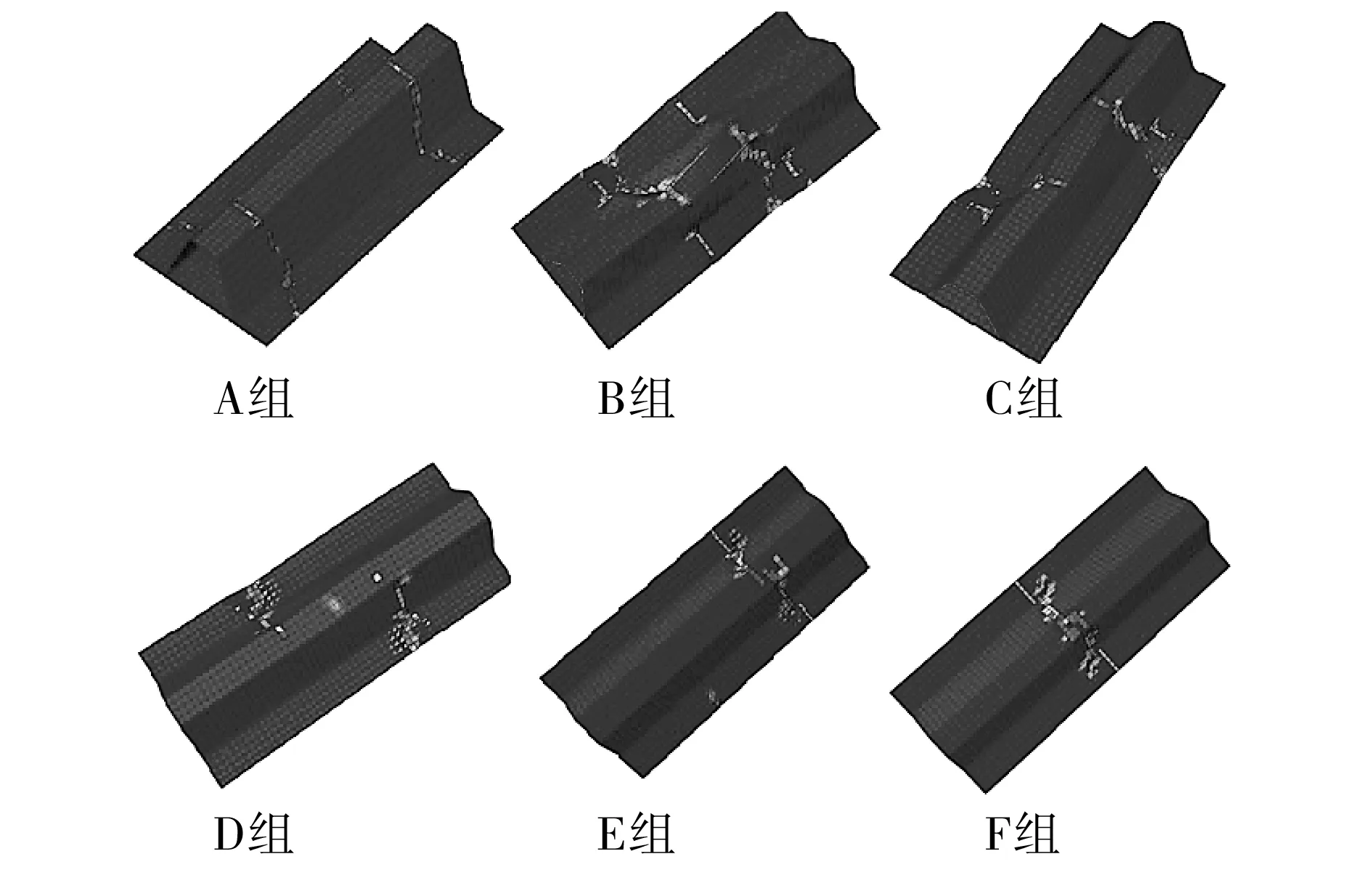

在室温干态下进行试验。试验时,将长桁压损试验件放置在加载平台中间,下加载平台固定约束,上加载平台为铰支,试验机从上端给试验件施加压缩载荷。随着载荷的增大,试验件发生压溃破坏。6组试验件的破坏模式及位置如图2所示,6组试验结果汇总见表3。

图2 各组试验件破坏模式及位置

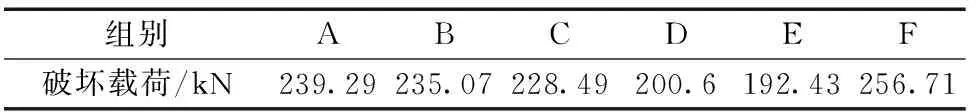

表3 试验结果汇总

3 失效分析数值验证

3.1 有限元建模

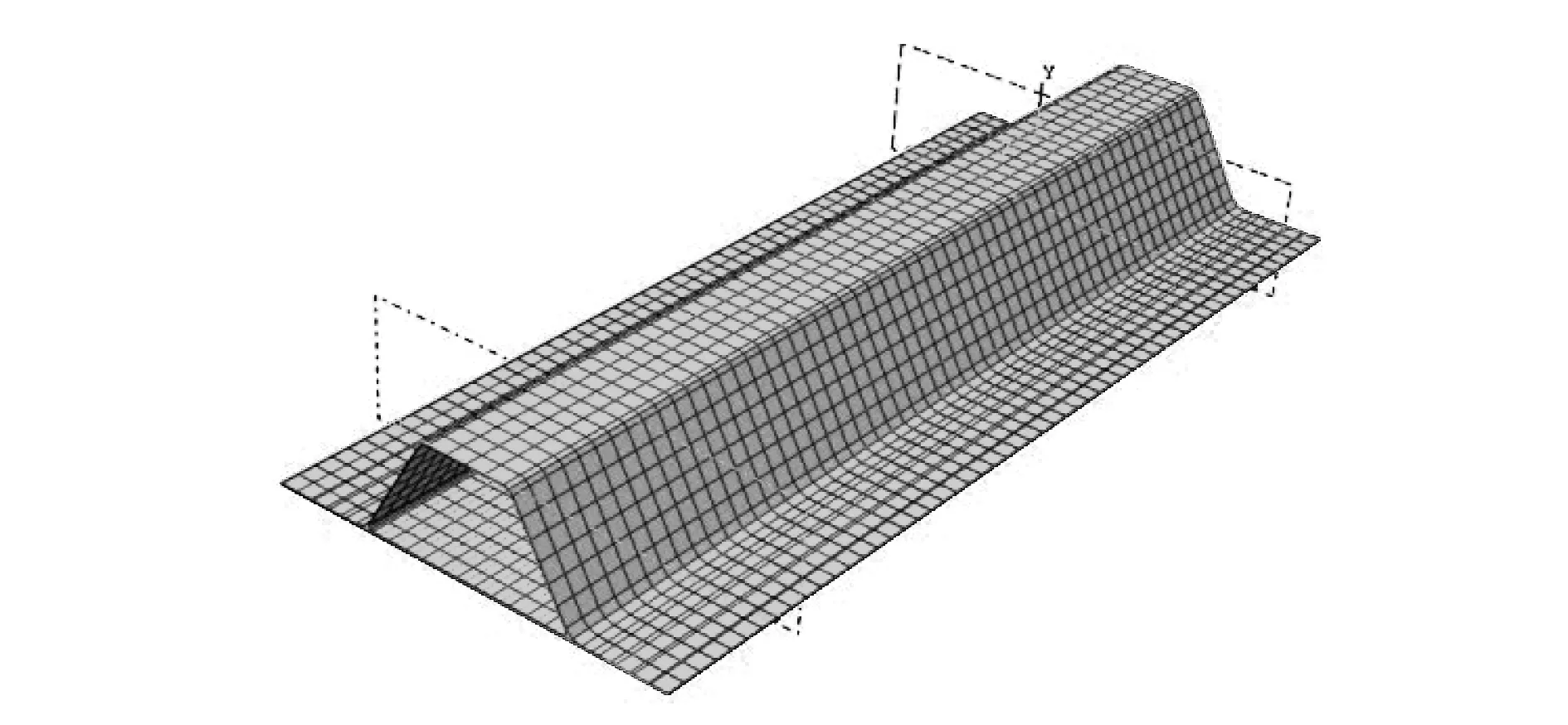

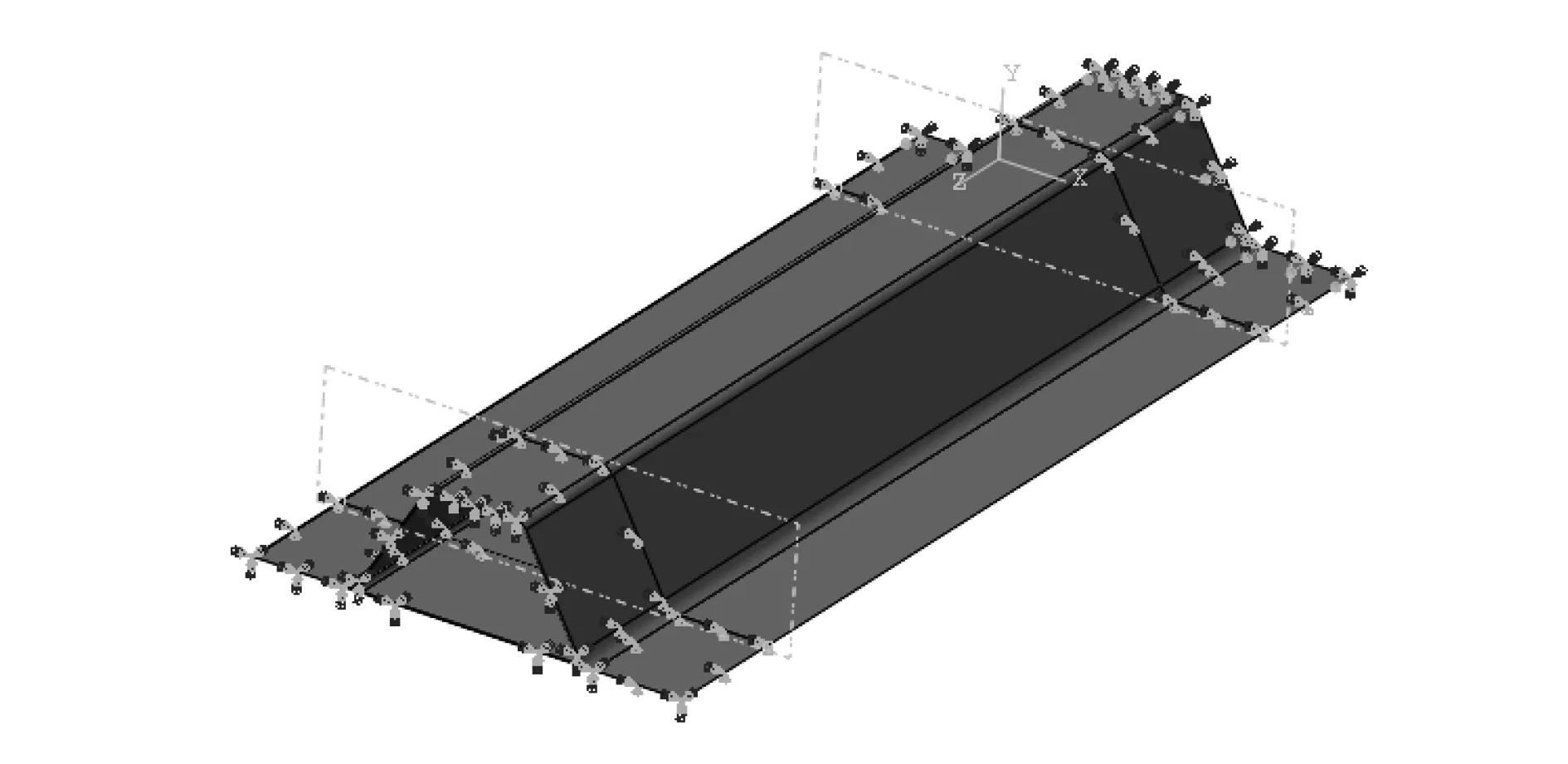

选取的分析模型如图3所示。采用ABAQUS软件中“Static,General”非线性分析步,蒙皮与长桁均采用壳单元,帽形长桁压损试验件中蒙皮和长桁采用tie连接(如图4所示)。其中,长桁内如有全包或半包的织物层,单独建出后分别与长桁和蒙皮使用tie连接。边界条件设置如图5所示,加载端限制各个方向的转动和X方向、Z方向的位移,Y方向加-3mm的位移;非加载端限制3个方向的位移和3个方向的转动;灌胶段上放开Y方向的位移,其余自由度约束。帽形长桁内部全包、半包、不包的结构方式如图6所示。

图3 分析模型示意图

图4 有限元模型

图5 有限元模型边界条件

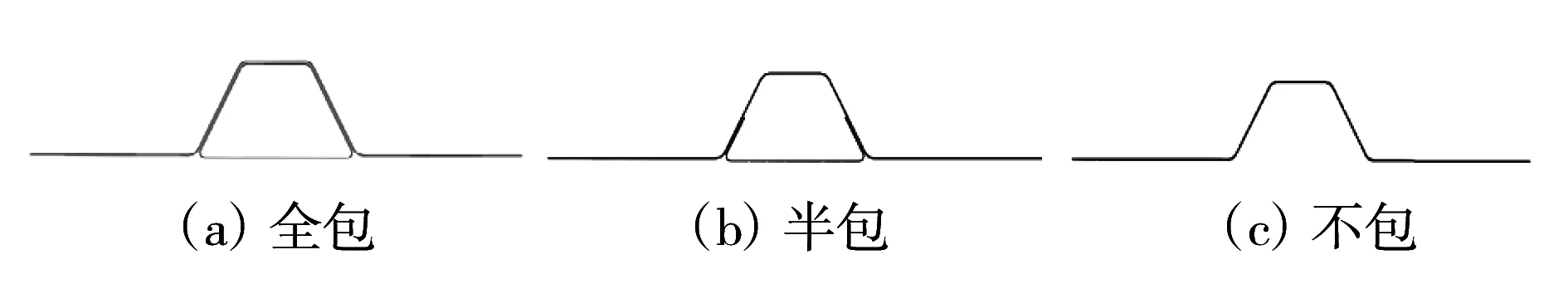

图6 长桁内部结构方式

3.2 破坏准则

层压板面内破坏选择Tsai-Hill准则,表达式为:

(1)

(2)

3.3 分析结果

根据以上建模方式及破坏准则进行了分析计算,图7给出了各组试验件分析结果的破坏模式及位置。

图7 各组试验件的破坏模式及位置

4 结果分析

4.1 模型验证

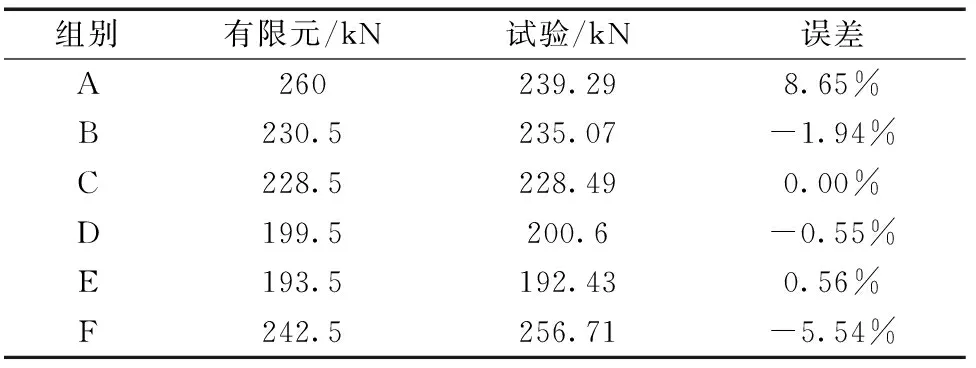

表4给出了6组试验件有限元分析与试验结果破坏载荷对比。从表4中的误差可以看出,有限元分析结果与试验结果比较接近,最大误差为8.65%,平均误差为2.87%。有限元分析计算结果在工程可接受范围内。

表4 两种方法屈曲载荷结果及误差

根据图2和图7对比可以看出,试验中长桁的破坏位置与有限元分析结果吻合较好,验证了有限元建模以及边界条件选取的正确性。

4.2 失效模式分析

试验过程中,零开始施加轴压载荷后,长桁及蒙皮均匀受力,随着载荷增加,试验件压溃,结构失效。

4.3 帽顶宽度的影响

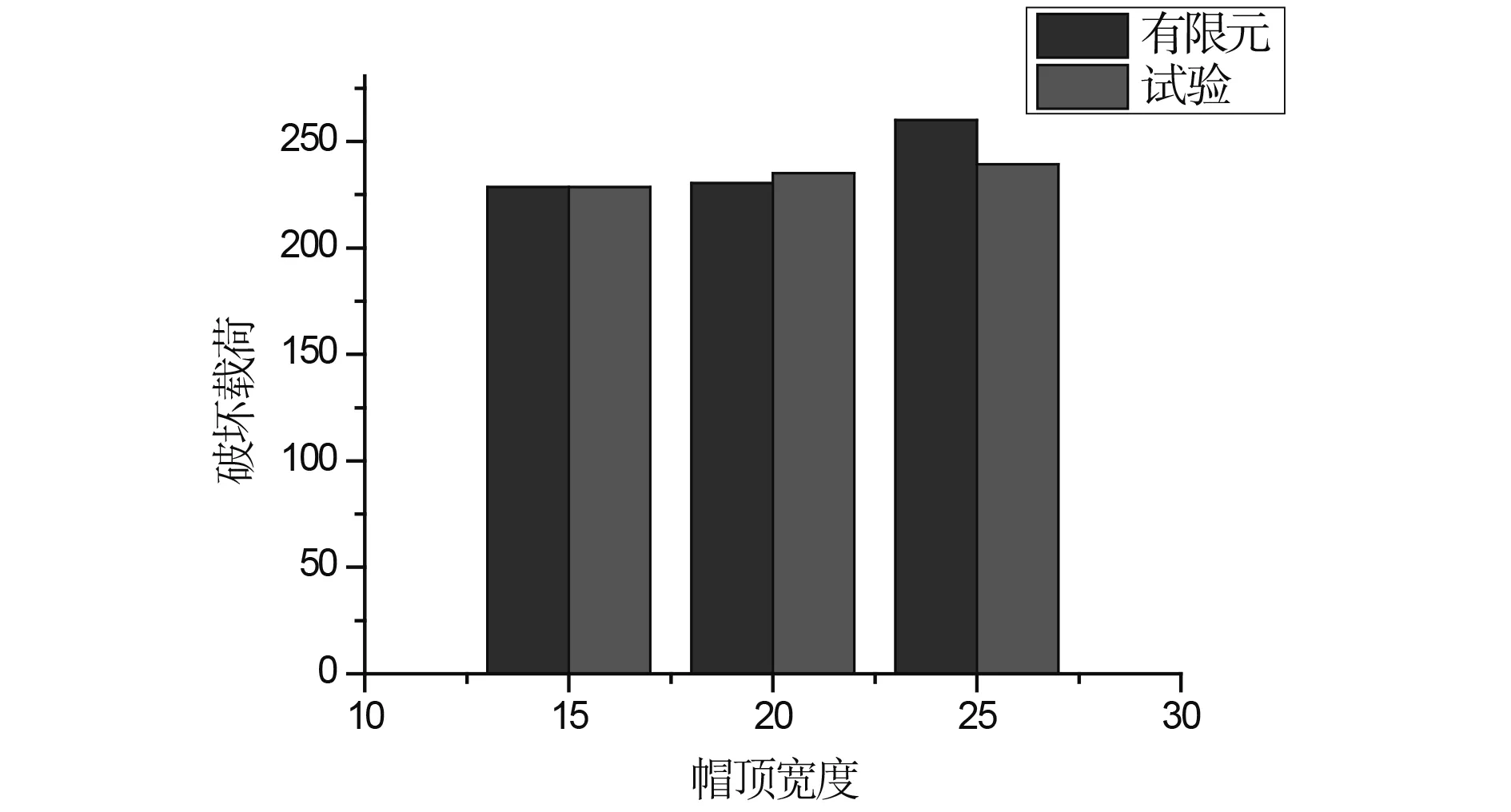

对比A、B、C三组有限元分析与试验结果(如图8所示),可以得出,随着帽顶宽度的增加,破坏载荷也增加。

图8 帽顶宽度对破坏载荷的影响规律

5 结 论

本文结合试验,对帽形长桁有限元模型失效载荷及破坏位置等进行对比。结果显示,失效载荷与试验结果误差平均为2.87%,最大不超过8.65%,破坏位置与试验结果的一致性较好。有限元分析及试验结果表明,随着长桁压损试验件帽顶宽度增加,结构的破坏载荷也增加。对复合材料带有包覆层的帽形长桁的结构进行有限元建模时,推荐使用本文提出的建模方法。