电解铝液铸轧装饰用3105铝合金板带工艺改进

2022-09-27刘建兴周建荣王生宁张宏强

刘建兴,周建荣,王生宁,张宏强

(甘肃酒钢天成彩铝有限责任公司,甘肃 嘉峪关 735100)

3105铝合金属于Al-Mn-Mg系铝合金,有较高的强度和良好的塑性及抗蚀性,是一种应用广泛的通用合金,主要用于制造房间隔断、挡板、活动房板、檐槽和落水管,生产瓶盖、瓶塞、洗衣机外壳、厨房用品等[1]。相对热轧法,连续铸轧工艺生产3105铝合金具有工艺简化、周期短、生产灵活、成本低、经济效益好等优点[2]。

为增加公司产品的多样性、填补公司含镁铝合金板带的空白,满足市场对高质量合金产品的需求,利用现有的60条连续铸轧机组、干燥的气候及稳定的电解铝液就地转化等优势,尝试生产高级装饰用3105铝合金铸轧坯料,取代附加值较低的3003铝合金铸轧坯料。然而由于3105铝合金较3003铝合金合金化程度高、结晶温度区间宽,导致铸轧生产过程中熔体在铸嘴型腔内部流动性相对较差,加之电解铝液杂质含量高,在使用电解铝液直接铸轧生产3105铝合金坯料时容易出现铸嘴堵塞问题,工艺控制难度较大。为此,通过大量的生产试验及数据跟踪,采取提高熔体洁净度,重新设计3105铝合金板带材专用铸嘴分流结构等措施,解决了铸嘴内腔结渣难题。

1 试验材料及生产工艺

1.1 试验材料

试验材料为典型的3105铝合金,化学成分见表1。采用电解铝液直接铸轧规格为6.5 mm×1 360 mm装饰用3105铝合金板带材的坯料。

表1 3105铝合金化学成分(质量分数/%)Table 1 Chemical composition of 3105 aluminum alloy (wt/%)

1.2 熔炼过程控制

熔炼炉电解铝液分两次进行精炼,第一次精炼使用氩气+固体精炼剂(无钠精炼剂)进行喷粉精炼;第二次精炼采用氩气+液体精炼剂精炼。保温炉内每炉精炼4次:第一次精炼采用无钠精炼剂,第二次、第三次精炼采用氩气+液体精炼剂进行精炼,第四次精炼只采用氩气,同时加入铸轧生产过程中切下来的工艺废料。每4 h精炼一次,每次精炼时间24 min。

1.3 铸轧机

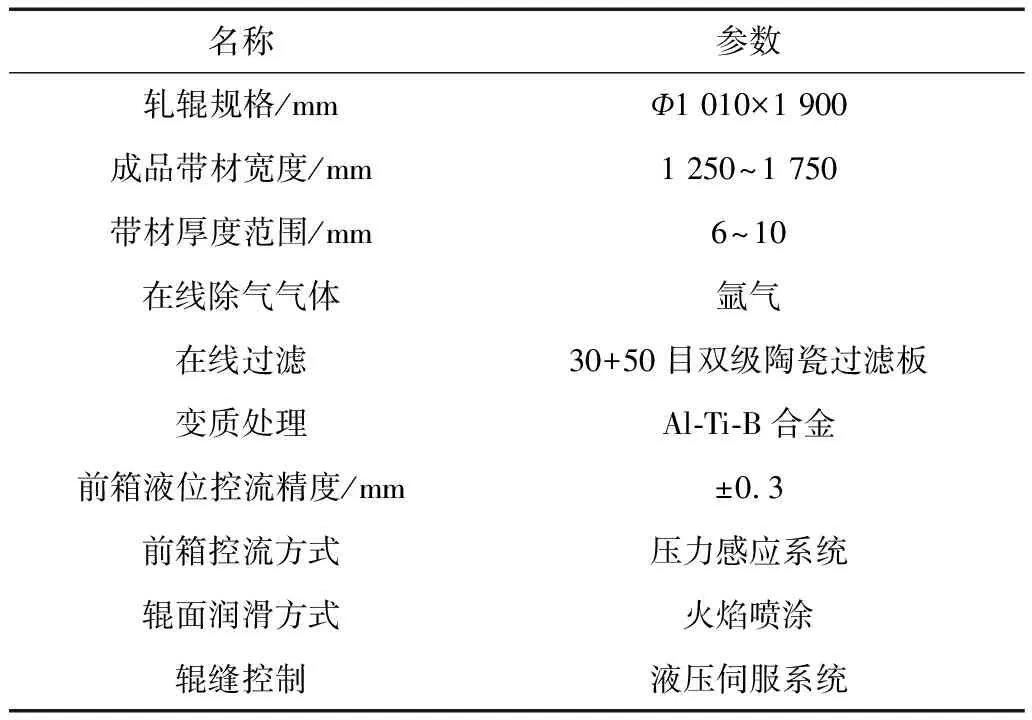

铸轧设备选用Ф1 010 mm×1 900 mm倾斜式双辊连续铸轧机,液压伺服参数、轧制力和电机转矩等监控数据均采用液晶显示,设备总体水平先进,运行状况良好,铸轧机主要技术参数见表2所示。

表2 Ф1 010 mm×1 900 mm倾斜式双辊连续铸轧机的主要技术参数Table 2 Main technical parameters of inclined twin-roll continuous casting mill(Ф1 010 mm×1 900 mm)

1.4 铸轧参数

考虑到3105铝合金合金化程度高、结晶温度区间大等特点,此次铸轧生产采用大辊径、大凸度的辊套,以达到扩大铸轧区面积强化冷却、防止粘辊的目的。

1)铸轧辊:辊径960 mm~990 mm,粗糙度Ra0.7 μm~0.9 μm;

2)初设铸轧区长度:60 mm~65 mm;

3)预设辊缝:4.0 mm~4.1 mm;

4)铸嘴与铸轧辊间隙:0.2 mm~0.3 mm;

5)铸嘴开口度:10 mm~11 mm;

6)铸嘴设计采用一级新型分流结构。

2 试验结果分析

采用传统铸嘴结构和铸轧工艺,在立板过程中板面出现严重的色差条纹(如图1所示),最终彻底阻碍熔体结晶,调试后效果不佳。按照计划停机,停机后发现铸嘴结渣严重,如图2所示。

2.1 铸嘴分流结构优化设计

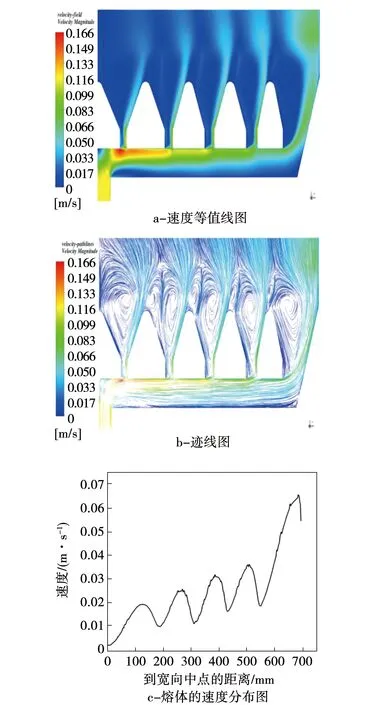

在铝合金铸轧生产中,铸嘴是输送铝液的关键部分,铸嘴结构将直接影响熔体能否均匀、稳定地从铸嘴型腔进入铸轧区。因此,铸嘴的结构设计受到广泛关注[4]。常规传统一级分流铸嘴结构在相同的静压力下,中间部位流速大,流量却小;边部流速小,流量大;铸嘴开口度小。形成向中间包围的趋势,从而导致易在嘴腔前沿中部位置形成结渣,进而产生热带。为此,利用ANSYS软件对常规铸嘴结构(见图3)进行模拟分析。

图1 在线板面色差条纹及热带Fig.1 Color difference stripes and hot stripes on the on-line sheet surface

图2 3105铝合金铸嘴结渣Fig.2 Slagging of 3105 aluminum alloy casting nozzle

由图3a看出,边部分流块间隙流量多、流速快,铸嘴型腔内部铝熔体流速自中心分流块间隙至边部分流块间隙呈递增趋势,且流速较快区域总是紧靠分流块边部一侧,导致分流块间隙中总是在靠近入口一侧的区域出现大面积低速区(流速0~0.036 m/s)。

图3b表明,高速铝熔体总是紧贴远离入口一侧的分流块轮廓通过,从而造成靠近分流块间隙入口一侧出现流量“真空”,在压力差的作用下流体将从流速快的区域流向低速区,来弥补“真空”区的空缺,最终“真空”区出现回流现象。

图3c可知,铸嘴型腔边部出口熔体流速最大为0.0663m/s,中心分流块处正对入口,熔体速度方向发生了改变,熔体流速最低。由于分流块大小沿板宽方向是依次降低,而分流块间隙是沿板宽方向依次增加,在前箱内铝熔体压力的作用下铝熔体沿横流道充满整个铸嘴型腔,保证了边部铝熔体的充型能力,但也造成了铝熔体流速和温度在板宽方向上的分布不均匀现象。

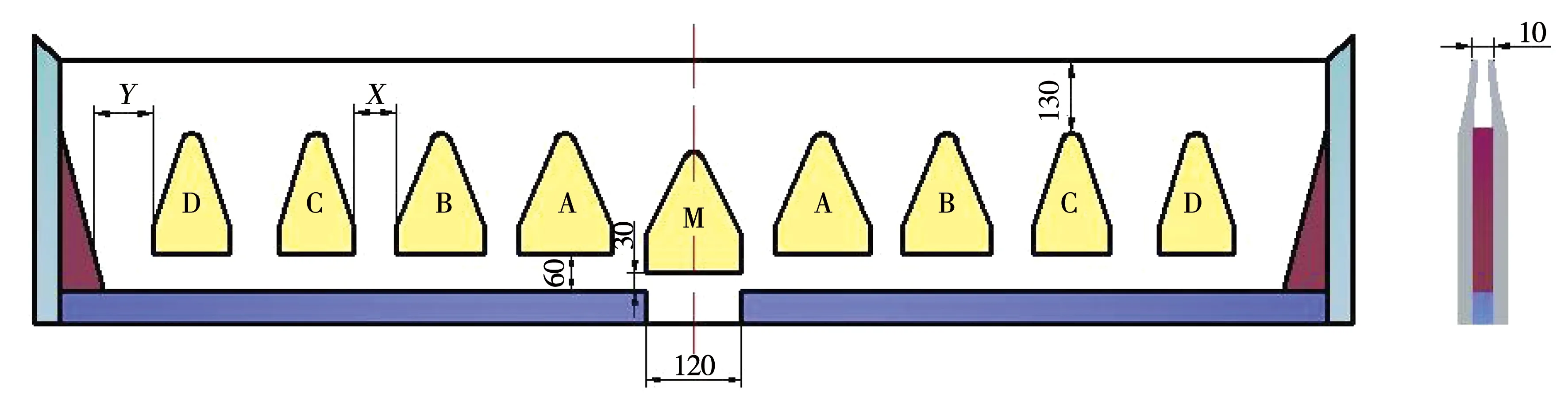

在上述模拟结果及分析的基础上对铸嘴内部结构进行了优化设计,铸嘴内部结构采用新型一级分流的形式,把最中间分流块后移30 mm,入铝口宽度由100 mm变为120 mm,与正对分流块的宽度相同,增大分流块之间的距离(X),减小三角块与分流块的间距(Y)。分流块前端距离铸嘴开口边部的长度由150 mm缩至130 mm,使铸嘴入口处的铝液压强增大,进而加速铝液在嘴腔中的流动速度,缩短铝液在铸嘴内腔中的停滞时间,从而减少铝液中残渣的沉积,最终避免了铸嘴堵塞。成功设计出如图4所示的生产3105铝合金板带材专用铸嘴分流结构。

图3 普通铸嘴结构中心平面速度Fig.3 Velocity at central plane of ordinary nozzle structure

2.2 铸嘴结渣分析

第一次试生产停机后选取铸嘴前沿下铸嘴面的块状结渣物作为研究对象,接触铸嘴料的一面称为下表面,对应的另一面称为上表面,通过分析结渣物中各物相的来源以确定3105铝合金铸轧工艺的改进方向。

图4 3105铝合金特制铸嘴结构Fig.4 Special nozzle structure for 3105 aluminum alloy

2.2.1 铸嘴前沿结渣物物相分析

1)铸嘴结渣物上表面物相分析

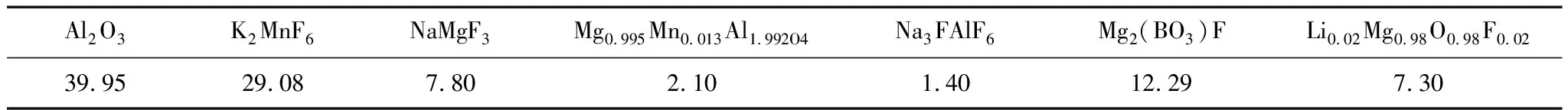

铸嘴前沿结渣物上表面XRD分析结果如图5所示。通过图5可以得出,剔除金属铝后,铸嘴结渣物上表面杂质占比为4.23%。运用归一法分析铸嘴结渣物中各物相的分布,结果见表3。

图5 铸嘴前沿结渣物上表面XRD分析Fig.5 XRD analysis on the upper surface of slags at the front of casting nozzle

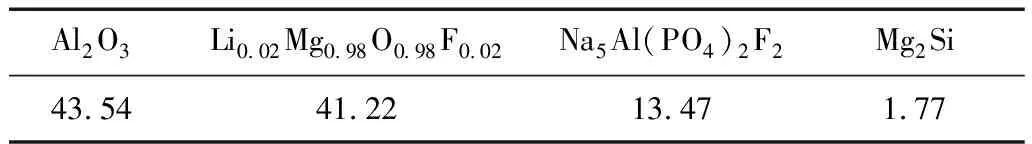

表3 归一法分析铸嘴前沿结渣物上表面物中各物相的分布结果(质量分数/%)Table 3 Analysis of the distribution results of various phases in the upper surface of slags at the front of casting nozzle by normalization method(wt/%)

2)铸嘴前沿结渣物下表面物相分析

图6为铸嘴前沿结渣物下表面XRD分析结果。剔除金属铝后,铸嘴结渣物下表面杂质占比为7.35%,高于上表面的。运用归一法分析铸嘴结渣物中各物相的分布,结果如表4所示。

横向对比铸嘴前沿结渣物上、下表面夹杂物的分布特点,下表面夹杂物含量高于上表面的,上表面夹杂物种类多于下表面的,共有的夹杂物有Al2O3和Li0.02Mg0.98O0.98F0.02,其他夹杂物在上、下表面的分布存在差异。根据铸嘴结渣速度以及XRD分析结果,

表4 归一法分析铸嘴前沿结渣物下表面物中各物相的分布结果(质量分数/%)Table 4 Analysis of the distribution results of various phases on the lower surface of slags at the front of casting nozzle by normalization method(wt/%)

此次3105铝合金生产过程中进入铸嘴的熔体中Al2O3和Na3AlF6等夹杂物含量较高,这是导致铸嘴在短时间内大量结渣的主要原因。综合分析,造成铸嘴结渣堵塞的另一原因应该是电解铝液中携带的夹杂物在炉内精炼和在线处理过程中并未得到有效处理,最终进入铸嘴后造成了铸嘴前沿的快速结渣堵塞。

图6 铸嘴前沿结渣物下表面XRD分析Fig.6 XRD analysis on the lower surface of slags at the front of casting nozzle

2.2.2 改进措施

针对发现的问题,在原有工艺方案上进行如下调整:

1)精炼剂由之前的无钠粉末精炼剂调整为无钠颗粒精炼剂,每吨铝无钠颗粒精炼剂总量控制在2.5 kg~2.8 kg;

2)熔炼炉内的人工搅拌方式替换为电磁搅拌;

3)放流温度由之前的800 ℃提升至830 ℃~850 ℃;

4)除气箱扒渣频次由120 min/次缩短至60 min/次,且铝渣严禁直接返回熔炼炉,留到最后集中处置;

5)除气箱通过氮化硅转子向铝液中旋转喷入高纯氩气,工作流量1.0 m3/h~1.5 m3/h,工作压力0.2 MPa~0.3 MPa。

2.2.3 改进效果

采取上述改进措施后进行了数次立板生产,单次立板生产周期可稳定生产10 d左右,铸嘴前沿熔体流场及温度场基本稳定一致,结渣问题得到明显改善。生产的3105铝合金铸轧坯料表面质量稳定、板形良好、化学成分稳定、内部组织优良,单次立板产量基本稳定在300 t左右,能满足后续冷轧生产的要求,经终端客户验证产品质量完全合格。

3 结 论

利用电解铝液直接铸轧试生产高级建筑装饰用3105铝合金铸轧坯料得出的主要结论如下:

1)铸嘴结构采用新型一级分流的形式,中间分流块后移30 mm,使分流块产生一定梯度;入铝口宽度由100 mm调整为120 mm,与正中的分流块宽度保持一致;增大分流块间隙,减小边部流道间隙,以减轻两肋部结渣情况;减小分流块前端到铸嘴开口边部的宽度,缩短铝液在铸嘴内腔中的经过时间,进而减少铝液中残渣的沉积,降低铸嘴内腔堵塞的频率。

2)改进熔炼除渣工艺,炉内熔体净化工艺精炼剂类型选用性价比更高的无钠颗粒精炼剂,每吨铝的无钠颗粒精炼剂总量控制在2.5 kg~2.8 kg,最大程度降低电解铝液自带的杂质;提升除气箱扒渣频次,除气箱扒渣频次由120 min/次缩短至60 min/次;严禁铝渣直接回炉重复使用,留置最后集中处置。改进后可有效改善铸嘴内腔结渣问题。