预拉伸变形量对固溶态2050铝锂合金棒材力学性能影响

2022-09-27刘一宏朱庆丰左玉波侯雨林

刘一宏,朱庆丰,左玉波,王 浩,侯雨林

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819; 2.东北大学 材料科学与工程学院,辽宁 沈阳 110819; 3.材料先进制备技术教育部工程研究中心,辽宁 沈阳 110819)

自1902年Alfred Wilm发现Al-Cu合金的时效强化现象开始[1],铝合金新的时效强化热处理工艺不断被开发出来。C.A.Bruch发现固溶后的Al-Cu合金进行拉伸冷变形可以缩短峰值时效时间,提高峰值时效强度[2],形成了固溶后预变形再进行时效的热处理制度。1957年美国铝业协会将铝合金固溶预变形后再进行峰值时效的热处理制度对应的状态命名为T8态[3]。T8态是含Cu元素2×××系铝合金常用热处理状态,也是新型Al-Cu-Li合金的典型热处理状态[4-12]。相关研究[13-19]表明,T8态铝合金强度提高原因在于变形产生的位错可作为析出相的形核核心,改变析出相的种类,增加析出相的数量[20-21]。N.J.Kim[23]等人发现固溶后冷变形会加速Al-Cu-Li合金时效过程中T1(Al2CuLi) 相的形成,减少S′(Al2CuMg)相形成。

尽管固溶后冷变形可以改善铝合金的组织、性能,但变形量过大也会使塑性下降[24],不利于合金综合性能的提高。因此铝合金固溶后的冷变形量应控制在一定范围,以保证合金具有良好的综合性能。

2050铝锂合金是Alcan公司于2004年注册的一种新型铝锂合金[25-28],国外相关报道[29]仅给出了该合金T8态的典型性能,而具体的热处理工艺制度尚不明确。因此,本试验主要研究固溶淬火后预拉伸变形量对喷射成形的2050铝锂合金力学性能的影响,为2050铝锂合金T8热处理工艺的开发提供技术支持。

1 试验材料和方法

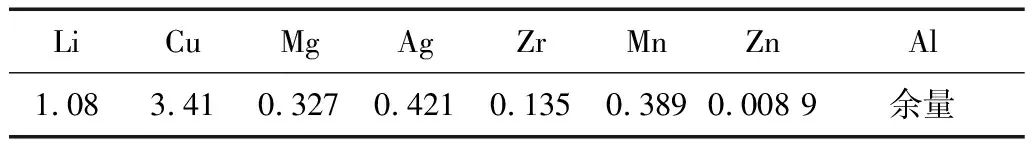

试验材料为江苏豪然喷射成形合金有限公司(下称豪然公司)提供的2050铝锂合金挤压棒材。挤压试验由豪然公司完成,挤压模具加热温度为430 ℃,挤压速度为0.2 mm/s,挤压比为6.76,棒材直径为250 mm。使用英国牛津MANY-FOUNDRY台式直读光谱仪检测合金成分,结果见表1。

表1 2050铝锂合金的化学成分(质量分数/%)Table 1 Chemical composition of 2050 Al-Li alloy(wt/%)

从2050铝锂合金挤压棒材心部沿挤压方向取φ10 mm×120 mm的棒材试样,对试样进行525 ℃2 h固溶处理后水淬(水温18 ℃),淬火转移时间不超过5 s。在CMT5105型万能试验机上进行预拉伸变形,预拉伸变形量分别为1%、2%、3%、4%、5%,拉伸速度为2 mm/min。将预拉伸后的试样按(GBT 16865-2013)加工成拉伸试样(尺寸如图1所示),在24 h内完成拉伸试验,拉伸速度为2 mm/min。测量不同预拉伸变形量试样的抗拉强度和屈服强度,并由计算机采集数据绘制应力-应变曲线,再通过测量拉伸前后试样标距的长度计算试样的伸长率。完成固溶态预拉伸变形后,对2050铝锂合金挤压棒材施加2%预拉伸量的试样进行155 ℃72 h的人工时效,再用CMT5105型万能试验机测试其力学性能。用Olympus-BX53-P偏光显微镜对固溶处理前后试样的纵截面进行自然光下微观组织观察,并使用氟硼酸试剂对试样覆膜处理,在偏光显微镜下观察其偏光组织。

图1 拉伸试样示意图(单位:mm)Fig.1 Schematic diagram of a tensile specimen(Unit:mm)

2 试验结果

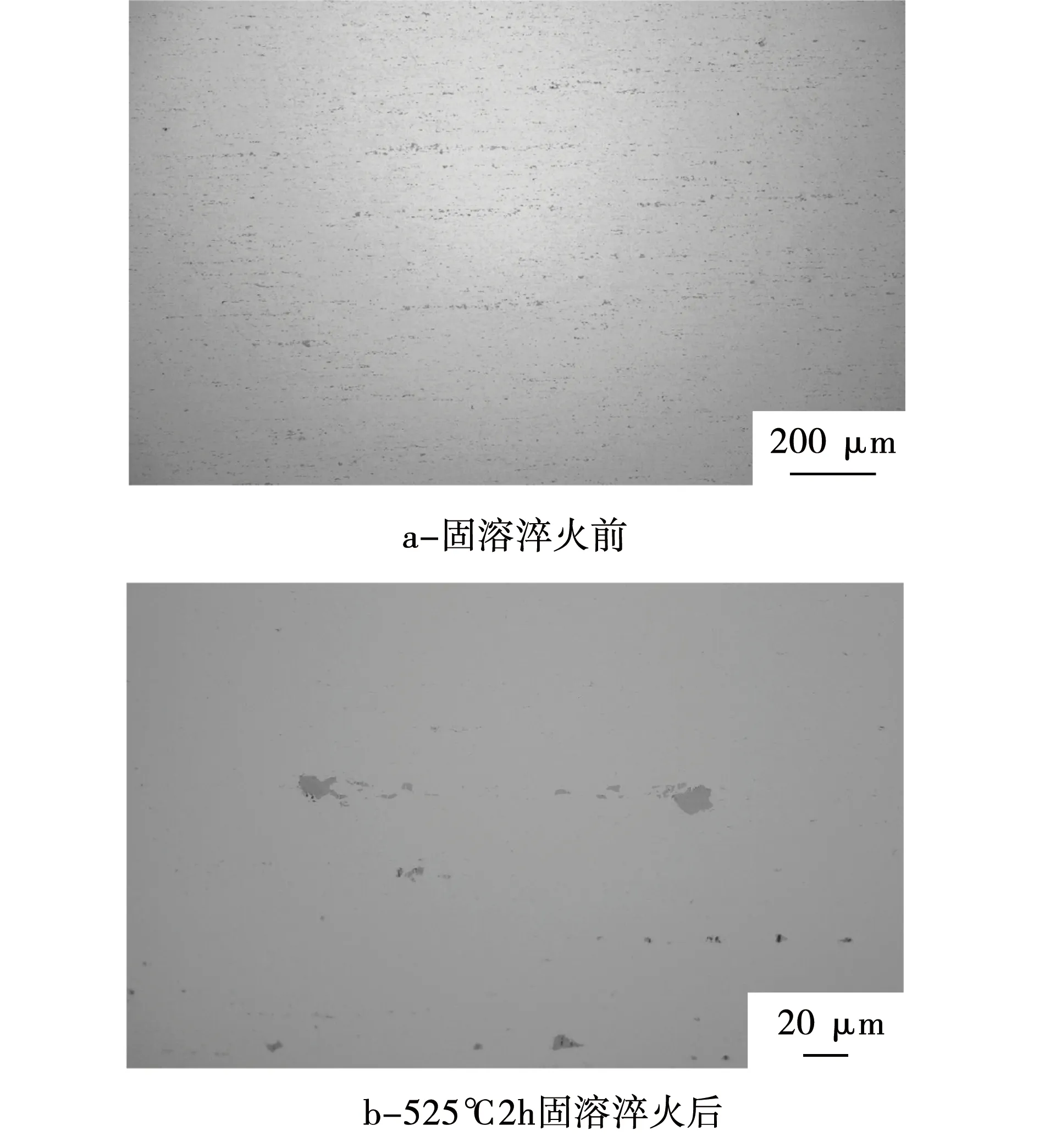

图2为固溶淬火前后2050铝锂合金挤压棒材沿挤压方向的偏光组织照片。由图2a可以看出,固溶淬火前的试样组织为沿挤压方向纤维状变形组织,在纤维状组织之间有一些残余的铸锭中的第二相和析出相。而试样经过525 ℃2 h固溶淬火后(图2b),组织仍为纤维状,晶界清晰可辨,局部可看到锯齿状晶界,表明此区域已发生了一定程度的再结晶,组织中第二相的数量明显减少。

图3为2050铝锂合金挤压棒材固溶前后自然光下的微观组织照片。由图3a可以看出,固溶处理前的组织中存在较多大尺寸的残余相,这些相沿挤压方向呈链状分布,部分相的最大尺寸可达18 μm,在这些粗大相之间存在一些小尺寸的析出相。试样经过525 ℃2 h的固溶淬火后(图3b),基体中的小尺寸析出相全部回溶,仅有少量大尺寸残余相。根据部分学者[30-31]的研究结果,可以认为这些大尺寸残余相的主要成分是固溶淬火处理中来不及回溶的富Cu相。

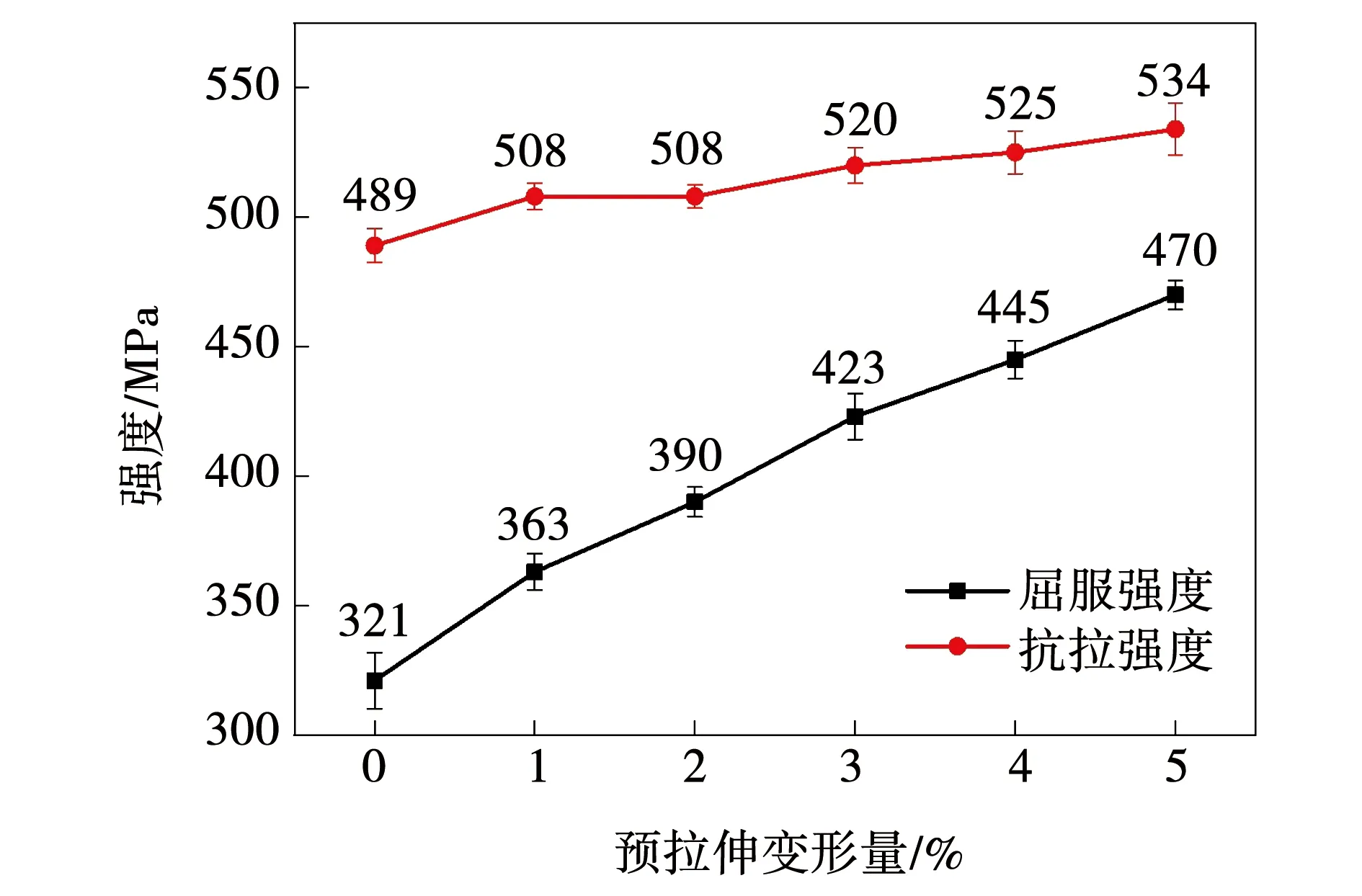

图4为2050铝锂合金挤压棒材的强度随预拉伸变形量的变化曲线。由图4可以看出,随着预拉伸变形量的增加,抗拉强度和屈服强度呈近线性增加,但屈服强度的增长速度要明显大于抗拉强度的。预拉伸变形量为5%时,抗拉强度从固溶淬火态时的489 MPa增加到534 MPa,仅提高了45 MPa,而屈服强度却提高了150 MPa。可见预变形量的增加对提高固溶淬火态2050铝锂合金屈服强度的效果更为显著。

图3 2050铝锂合金挤压棒材及其固溶淬火后自然光下的微观组织Fig.3 Microstructure of extruded 2050 Al-Li alloy bars before and after solution treatment (observed under natural light)

图4 固溶淬火态2050铝锂合金强度随预拉伸量的变化关系曲线Fig.4 The variation of strength of solution-treated 2050 Al-Li alloy as a function of the amount of pre-stretching deformation

图5是2050铝锂合金挤压棒材的屈强比和伸长率随预拉伸量的变化关系曲线。由图5可以看出,合金的屈强比随预变形量的增加呈线性增加,由固溶淬火态的65.6%增加到5%预拉伸时的88.0%。合金的伸长率则随着预拉伸变形量的增加而降低,先是由固溶淬火态的27.1%较缓慢的降低至22.3%,而后再快速的降至15.5%,之后变化缓慢15.0%。

图5 固溶淬火态2050铝锂合金的屈强比和伸长率随预拉伸量的变化关系曲线Fig.5 The variations of yield-tensile strength ratio and elongation of solution-treated 2050 Al-Li alloy as a function of the amount of pre-stretching deformation

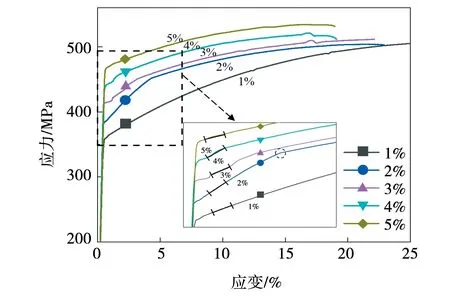

不同预拉伸量试样的应力-应变曲线如图6所示。由图6可以看出,随着应变的增加,应力均先快速上升至屈服点附近后出现明显拐点,随后应力的增速放缓,最终发生断裂。各条曲线的屈服点随预变形量的增加而提高,最大应变量随预变形量的增加呈降低的趋势,各条拉伸曲线的抗拉强度比较接近,与图4、图5的结果相对应。

图6 固溶淬火后不同预拉伸量典型试样的应力-应变曲线Fig.6 The stress-strain curves of typical samples with different amounts of pre-stretching deformation

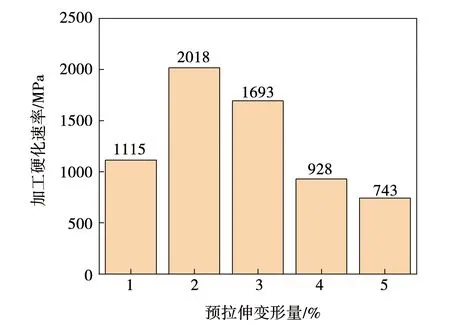

对比各条曲线屈服点之后的部分可以看出,2%预拉伸量试样的拉伸曲线发生了两次明显弯折。过屈服点后各曲线的应力随应变增加而增大的速率明显不同。对过屈服点后的不同曲线进行局部放大,并对放大图中的局部线段(图6中线段标出位置)进行求导,计算各试样的加工硬化速率,绘制成如图7所示的柱状图。可以看出,随着预拉伸量的增加,试样过屈服点后的加工硬化速率由1%预变形时的1 115 MPa增加至2%预变形时的2 018 MPa,再降至4%、5%预变形时的928 MPa、743 MPa。

图7 根据图6拉伸曲线放大图的标注区计算的不同试样加工硬化速率Fig.7 The work hardening rate of different specimens calculated according to the marked area of the enlarged drawing of the tensile curves in Fig.6

固溶态2050铝锂合金挤压棒材经2%预拉伸处理和155 ℃72 h的时效处理后,抗拉强度、屈服强度、屈强比和伸长率分别为587 MPa、555 MPa、94.5%和9.8%。接近AMS 4353标准要求,达到了2050铝锂合金T84状态的性能指标。

3 分析与讨论

本试验主要研究了预拉伸变形量对固溶淬火态2050铝锂合金挤压棒材组织及性能的影响。挤压试样经525 ℃2 h的固溶淬火处理后基体中的第二相大部分回溶,晶粒仍为纤维状,但部分区域出现的锯齿状晶粒表明发生了一定程度的再结晶,如图2、图3所示。固溶淬火后合金基体内形成了过饱和固溶体,材料以固溶强化机制为主,此时合金的屈服强度较低(321 MPa),伸长率较高(27.1%),屈强比较低(65.6%),抗拉强度较高(489 MPa),这与拉伸过程的加工硬化作用有关。试样预拉伸变形处理的过程促进了位错的运动和增殖,使得合金基体的位错密度随着预拉伸变形量的增加而增加,试样的屈服强度也随之增加。而试样的抗拉强度大小则主要与基体能“容纳”的最大饱和位错密度相关,当位错塞积到无法通过位错运动实现协调变形时就会发生断裂,所以预变形量的增加虽在一定程度上增加了抗拉强度,但幅度有限。伸长率随预拉伸量的增加先缓慢下降(1%~3%),再快速下降(3%~4%),之后又基本趋于不变(4%~5%)。这与位错的增殖对伸长率的影响有关,当预拉伸量较小时,基体内位错密度有限,通过位错运动能够实现较大的塑性变形,合金有较好的伸长率;随着位错密度继续增加,基体内会产生位错塞积效应[32],位错运动受限,伸长率快速下降;当位错密度增加至基本饱和状态后,继续增加预拉伸量(由4%增至5%)对位错密度的增殖作用有限,伸长率趋于不变。加工硬化速率也与基体中位错密度的变化有关,作为FCC结构的铝基体内滑移系多,位错密度低时合金塑性变形容易发生,加工硬化速率相对较低,基体内位错密度增加到一定值时位错会发生剧烈的纠缠,加工硬化速率会显著增加(对应图7中2%预变形试样);基体内的位错塞积到一定程度后又通过交滑移和攀移抵消,此时加工硬化速率会开始下降。

通过本试验的研究可以发现,预变形量在1%~3%时,材料的伸长率在26.5%~22.3%之间,屈强比在71.5%~81.3%之间,此预拉伸变形量下的2050铝锂合金挤压棒材的综合性能较好。同时经2%预变形再时效的强度与AMS 4353标准的2050-T84状态接近,屈强比及伸长率也保持在一定的范围内,具有良好的强韧性匹配,利于实际应用,基于此,建议2050铝锂合金挤压棒材固溶后的预拉伸变形量控制在1%~3%之间,再进行后续时效处理。

4 结 论

1)对固溶淬火后的2050铝锂合金挤压棒材进行预拉伸变形,随着预拉伸变形量增加,强度增加,且屈服强度的增加幅度比抗拉强度的大。当预拉伸变形量增加到5%时,屈强比由固溶淬火态的65.6%增加到88.0%。

2)随预拉伸变形量的增加,固溶淬火后的2050铝锂合金挤压棒材的伸长率降低。当预拉伸变形量为3%时,伸长率由固溶淬火态的27.1%缓慢地降至22.3%;当预拉伸变形量为4%时,伸长率快速降至15.5%。

3)基于预拉伸变形量对2050铝锂合金挤压棒材伸长率、强度和屈强比的影响,结合时效后力学性能数据,建议2050铝锂合金挤压棒材固溶后的预拉伸变形量控制在1%~3%之间。

4)固溶态2050铝锂合金挤压棒材经2%预拉伸处理和155 ℃72 h的时效处理后,抗拉强度、屈服强度、屈强比和伸长率分别为587 MPa、555 MPa、94.5%和9.8%,接近AMS 4353标准要求,达到了2050铝锂合金T84状态的性能指标。