600 kt/a硫黄制酸装置冷热换热器修复实践

2022-09-27田文军

田文军

(云南磷化集团海口磷业有限公司,云南昆明650113)

云南磷化集团海口磷业有限公司(以下简称海口磷业)600 kt/a硫黄制酸装置采用“3+1”二转二吸制酸工艺并配有低温位热能回收系统(HRS)。该装置的冷热换热器(以下简称换热器)管束因腐蚀出现泄漏,导致部分SO3烟气短路进入转化器四段,影响二次转化的转化率,导致二吸塔出口的SO2浓度上升、尾气处理成本增加、装置产能不达标等问题。笔者结合海口磷业硫黄制酸的实际生产情况,对换热器泄漏的主要影响因素进行了分析,提出了提高换热器使用寿命的建议,并详细介绍了换热器的修复过程,供其他企业借鉴。

1 换热器结构

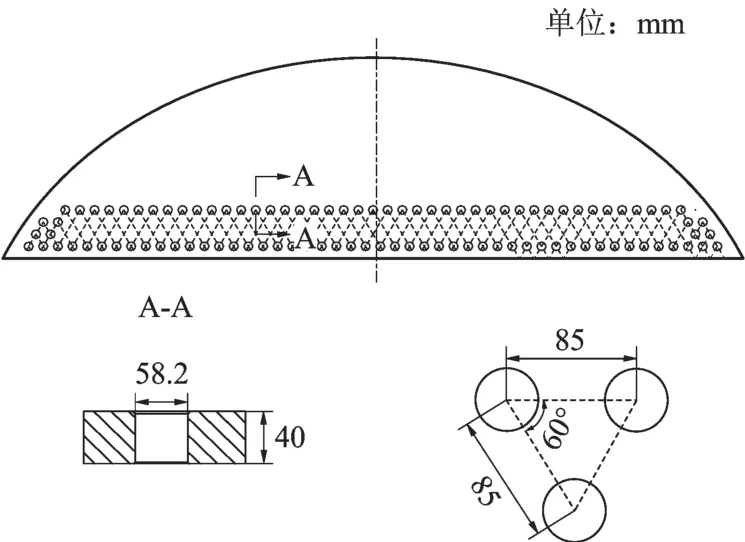

海口磷业600 kt/a硫黄制酸装置采用的换热器结构示意见图1。

图1 换热器结构示意

高温SO3烟气从上部进入换热器管程,经换热降温后去吸收塔;从吸收塔出来的烟气经过除雾器除雾后进入换热器壳程,与管程的高温SO3烟气进行换热。

2 换热器泄漏的原因分析

2.1 酸雾冷凝腐蚀

换热器壳程的烟气来自吸收塔,当吸收塔内部的除雾器出现花板穿孔、酸杯液封失效、纤维床层出现短路等情况导致除雾效率下降,或分酸器出现腐蚀,吸收酸的浓度或温度、入塔烟气温度异常导致酸雾量超过除雾器的处理能力时,烟气携带的酸雾会在换热器壳程处冷凝,对换热器冷烟气进口侧附近的管板、管束、筒体等部位产生腐蚀,随着时间的累积,最终造成管束腐蚀破损。对于这种结构形式的换热器,其泄漏点一般在靠近冷烟气进口侧,管程的三氧化硫烟气泄漏进壳程与吸收塔来的冷烟气接触形成冷凝酸,进而加速换热器的腐蚀。

2.2 露点腐蚀

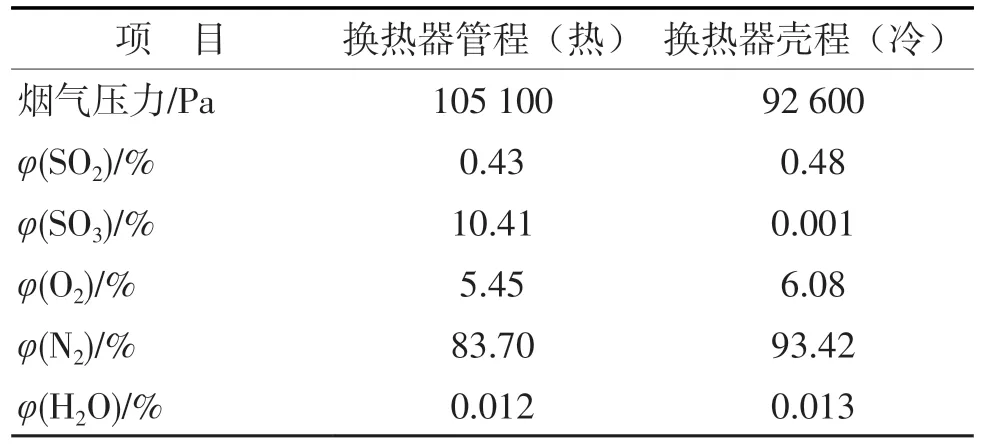

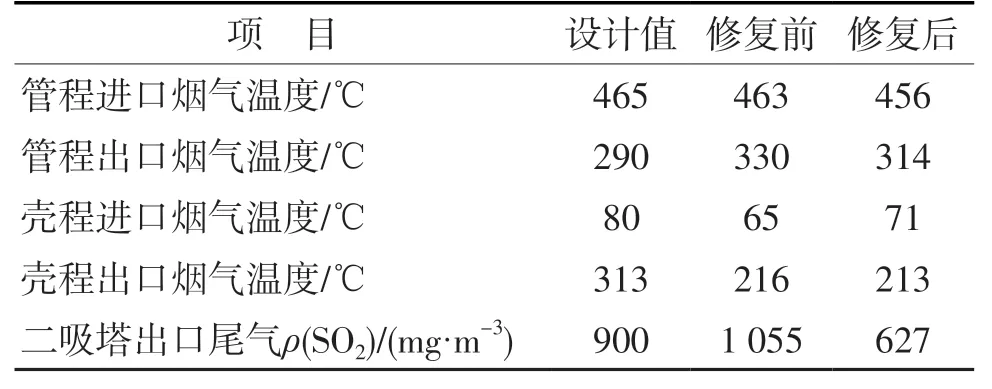

以该600 kt/a硫黄制酸装置为例计算进出换热器的烟气露点,换热器工况参数见表1。

表1 换热器工况参数

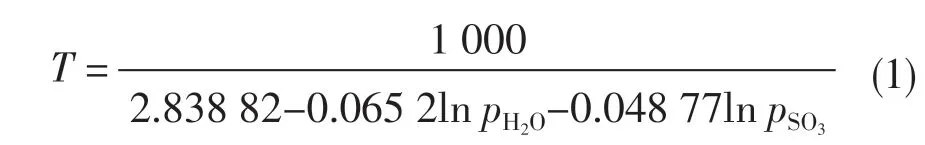

卢钦斯基运用相平衡回归的露点计算公式为[1-2]:

1)当pH2O>1.102pSO3,冷 凝 酸w(H2SO4)≤98.3%时:

2)当pH2O<1.102pSO3,冷 凝 酸w(H2SO4)≥100%时:

式中:pH2O——气相中H2O的分压,Pa;

pSO3——气相中SO3的分压,Pa;

T——露点,K。

当地大气压为79.1 kPa,根据表1中换热器的工况参数计算管程、壳程的烟气露点:

1)管程烟气露点:pH2O<1.102pSO3,则T=1 000÷[3.085 97-0.088 8ln(105 100×0.012%)-0.032 04ln(105 100×10.41%)]=390(K)。

2)壳程烟气露点:pH2O>1.102pSO3,则T=1 000÷[2.838 82-0.065 2ln(926 00×0.013 4%)-0.048 77ln(926 00×0.001%)]=373(K)。

由上述计算可知,与换热器接触的烟气露点在100~117 ℃,而换热器的工作温度在70~450 ℃,在烟气温度低于露点的区域会发生露点腐蚀。另外,装置开停车期间烟气温度较低,也易发生露点腐蚀。

3 提高换热器使用寿命的措施

提高换热器的使用寿命,通常采取以下措施:

1)在冷烟气进口侧加装冷凝酸收集槽定期排酸、在冷SO2烟气进口侧安装护板、烟气管束喷铝或渗铝,在一定程度上可以减少冷凝酸腐蚀。

2)对吸收塔除雾器进行升级,采用进口高效纤维除雾器,除雾效率达到94%以上,虽然所需的成本较高,但可明显提高除雾效果。

3)在冷SO2烟气进口侧加装二级除雾器,提高除雾效率。

4)在冷SO2烟气进口侧增加烟气加热器,使烟气在与换热器管束接触前,将温度提高至露点以上,避免低温腐蚀[3]。

尽管上述措施可以在一定程度上降低换热器的腐蚀速率,但换热器腐蚀泄漏的情况仍然较为普遍,都会面临如何修复的问题。冷换热器的修复安排在装置大修期间进行,在腐蚀损环面积较小的情况下,一般采取封堵管束的方式进行处理,但当封堵的列管超过一定数量后,装置会出现设备阻力升高、生产利用率和热量利用率下降等问题。

为了使装置恢复设计能力,需要对换热器损坏的管束、管板等部件进行更换。若对换热器进行整体更换,未损坏部分的管束被一同更换,没有发挥出最大的效能,经济性大打折扣;若采用注胶修补的方式对损坏的部件进行修复,不仅会使换热器失去部分换热能力,还会增加其再修复的难度;若对换热器局部的管束进行更换,则存在操作难度大、耗费时间长的问题。经综合考虑,海口磷业决定采用投资回报率更高的修复方式,只对腐蚀损坏的列管或管板进行更换,以获得更高的利用率,同时降低了施工难度。

4 换热器的腐蚀情况

因该换热器盲堵管束较多,计划大修时实施泄漏管束的更换,在装置吹净降温后对换热器进行检查,发现靠壳程进口侧的下管板腐蚀严重。盲堵及泄漏的管束共计360根,主要分布在壳程进口侧,损失换热面积达15%以上,列管穿孔的位置集中在下管板上方300~500 mm位置,酸泥厚度约为400 mm,管束其余部位无明显腐蚀。根据现场情况,检修人员计划在更换泄漏管束的同时,对下管板腐蚀部分进行更换。

5 换热器修复过程

5.1 检修准备阶段

在检修准备阶段,需做好以下工作:

1)做好管道支撑后割除换热器顶部变径段及3 m烟气管道,以便于更换管束。

2)割除壳程进口烟气管道,以便于清理换热器壳程酸泥。

3)在筒体上折流板附近的位置开1 000 mm×1 500 mm方形人孔。

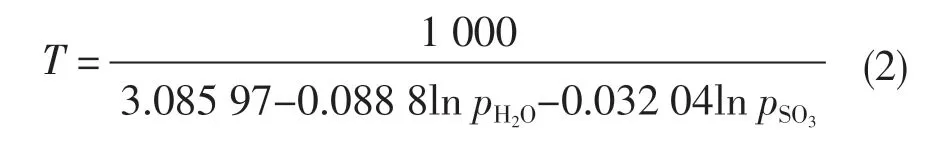

4)根据目测或打压找出腐蚀及泄漏的管束并做标记,绘制损坏管束分布示意图(见图2),其中损坏管束用填充色表示,根据图示规划更换区域。

5.2 抽管及管板加工

从壳程外缘第一排管束开始清理下管板处的酸泥,从下管板上方50~100 mm处割断管束,并将管束从折流板处割断成两截。在上管板处将管束焊缝割除,分段将上部管束往下抽出、下部管束往上抽出。

按图2所示区域从外到里顺次逐排完成清理—割管—抽管,循环操作,直到完成所有抽管工作。

图2 换热器损坏管束分布示意

检查管板的腐蚀情况,确定更换区域,用新的管板按图3所示进行切割加工,对腐蚀区域进行替换。

图3 换热器管板加工示意

5.3 管束及管板修复安装

按下述步骤进行新管束及管板的安装:

1)下管板所有焊接位置打磨45°坡口、上管板管口及折流板管口打磨平整。

2)将多组新管束从上管板穿入,在折流板处进行对位。对新加工的下管板进行多孔定位,拼接错位最大不超过3 mm,将管板焊接固定。

3)管板采用J507焊条焊接,焊条经300~350 ℃烘干,保温1~2 h,烘干后放入焊条保温桶存放。焊接前对管板焊缝处进行高温脱硫处理,焊接时采用逆向分段焊接,减少变形。

4)使用吊车将管束吊起,从上管板进行穿管,折流板处、下管板处配合进行对位,可制作专用吊具一次起吊多根管束。在穿管完成后点焊固定,穿管、焊接分批次进行以提高效率。

5)渗铝管采用专用A312SL渗铝钢焊条焊接,保持焊缝、熔合线和渗铝层三者的连续性,保证焊缝、熔合线同渗铝层具有匹配的耐热抗腐蚀性能。

6)恢复壳体后进行气密性试验再次找补漏,直至打压合格。

5.4 管程喷砂清理

换热器使用一个周期后,因烟气腐蚀等问题,管束内壁会附着粉尘、铁锈、酸泥等,将导致管壁有效通流面积减小、设备阻力增大、总传热系数减小、热效率降低等问题,因此在大修期间需要使用铁砂对管束进行喷砂清理,喷砂采用0.6~0.7 MPa压缩空气为动力。

6 换热器修复效果

在装置大修期间通过对换热器降温、换管修复、喷砂清理以及气密性试验,历经30天使装置恢复了正常运行,实现了满负荷生产,设备阻力、换热器进出口烟气温度均达到设计要求。换热器修复前后现场情况见图4~6,运行参数见表2。

图4 修复前冷SO2烟气进口侧列管

图5 修复后冷SO2烟气进口侧列管

图6 修复后上管板完成穿管情况

表2 换热器修复前后运行参数

7 结语

对于硫酸装置而言,冷热换热器具有管束易被腐蚀的特点,其修复难度较大。海口磷业通过对换热器结构和腐蚀泄漏的原因进行分析,采取局部管束抽管更换、管板局部切割更换及管束内管喷砂清理等措施,对换热器进行了修复。实践表明,该修复方法对冷热换热器的设备结构、换热效率、再修复性影响较小,能较大限度提高设备的使用价值,值得借鉴。