某发动机中间齿轮轴螺栓断裂故障分析

2022-09-27王志秀

0 引言

螺栓作为最常用的零部件被广泛应用于各个领域,但是如果选择不合适或者拧紧工艺不合理,则会出现螺栓断裂的风险,一旦失效,可能造成机器失效,财产损失,甚至可能出现人员伤亡等严重后果

。目前国内对螺栓断裂问题主要研究方向为疲劳断裂

、螺栓氢脆断裂

和原材料缺陷断裂

等几个方面。但是对螺栓相对塑性变形的研究较少,本文借助VDI2230

主要介绍了螺栓相对塑性变形的计算方法。VDI2230是德国工程师协会发布的螺栓评估指南,主要用来计算校核高强度螺栓连接的可靠性,此方法用于工程实践已超过25年,并被广泛认可和引用。通过分析该螺栓的相对塑性变形,确定该螺栓的断裂原因,可对后续螺栓的改进和预防提供理论依据,防止同类故障再次发生,从而提高发动机的可靠性

。

1 故障背景

某大型发动机在耐久试验过程中发生螺栓断裂,断裂位置为螺纹璇合的第一扣,拆检后排查了螺栓材料、金相、加工工艺等,螺栓自身没有质量问题。在分析过程中发现螺栓为非全螺纹和细腰螺栓,螺纹部分较短,同时注意到螺栓为转角法拧紧至屈服,所以又从螺栓拧紧工艺着手分析

,螺栓拧紧至屈服后螺栓会发生塑性变形,塑性变形会发生在螺栓的薄弱区域,对于非细腰螺栓,即发生在未璇合的螺纹段,但是该螺栓的螺纹长度比较短,拧至屈服后会存在相对塑性变形过大的问题,后经分析,该螺栓断裂的主要原因就是拧紧后相对塑性变形大。下面详细介绍故障的排查过程和螺栓相对塑性变形的评估方法。

该发动机中间齿轮轴及螺栓的连接结构可以简化为图1所示结构,一颗螺栓穿过中间齿轮轴和齿轮室,拧紧至机体上。拧紧后中间齿轮轴与齿轮室和机体成为一个整体保持固定,中间齿轮绕中间齿轮轴旋转,螺栓主要作用是螺栓轴力产生摩擦力抵抗齿轮的径向力。螺栓规格为M22×2.5 10.9级,材料为42CrMo,弹性模量为208GPa,螺栓总长度180mm,螺栓光杆长度124mm,螺栓光杆直径约为φ22mm,螺栓螺纹旋合长度30mm,螺栓未璇合螺纹长度26mm,螺栓头部摩擦外径φ39.8mm。中间齿轮轴材料为42CrMo,弹性模量为208GPa,螺栓孔直径φ23mm,螺栓孔倒角C1mm,螺栓头部摩擦内径φ25mm,螺栓头部平均摩擦直径φ32.4mm。齿轮室材料为HT250, 弹性模量为117GPa。机体材料RT450,弹性模量为144GPa。螺栓拧紧工艺为(200Nm±20Nm)+(180°±10°)。螺栓断裂示意图如图2、图3、图4所示。

2 螺栓材料及断口分析

针对该螺栓断裂问题,首先对螺栓的断口和材料进行了分析。将螺栓沿裂纹处打开,可见明显贝纹线,为典型的疲劳断裂特征,通过断口分析该断裂为疲劳断裂,断口的疲劳源位于螺牙牙槽处,螺栓断口图片如图5所示。

其次对螺栓的金相、硬度、工艺等进行了分析。取断口剖面进行金相检查,腐蚀后金相组织如图6所示,螺栓未见夹杂物、原始裂纹等缺陷。螺栓材料为42CrMo,强度要求10.9级,螺栓需调质处理保证强度,调质后螺栓金相组织应为回火索氏体。从腐蚀后的结果看,螺栓金相组织均匀,金相组织为回火索氏体+极少量铁素体,螺牙未见明显氧化脱碳现象,螺栓材料本身无问题。

然后又对螺纹的成型工艺进行了分析,机加工螺纹材料流线可能会被破坏,且刀痕易形成应力集中

,所以机加工螺纹易产生疲劳源,材料相同的情况下机加工螺栓疲劳强度会低于非机加工螺纹的疲劳强度。对于高强度螺栓,螺纹通常要求为非机加工成型,通常采用滚丝或搓丝工艺。通过滚丝或搓丝等挤压方式成型的螺栓,材料流线完整,且表面没有刀痕,螺栓的疲劳强度优于机加工螺纹的疲劳强度。通过观察螺纹金相,牙顶及牙槽可见明显的显微流线。同时对螺栓厂家进行工艺审查,确定该螺栓的成型工艺为滚丝成型。螺栓的主要加工工艺流程为:下料→墩头→调质→喷砂→探伤→滚丝→磷化→检验→入库。螺纹的成型工艺没有问题。

社会治理系统由多元社会治理主体构成,不同主体之间的相互联系和相互作用构成了系统的结构。这表明,在系统治理模式中,多元主体中的多元不是孤立的而是互相关联的。坚持系统治理,就要从社会治理系统诸要素的关联性出发去把握对象,且在目标一致的合作共建、协同共治中,不断提高社会治理的能力和水平。

对螺栓强度进行分析,螺栓芯部硬度约为36.0HRC,10.9级螺栓硬度要求(32~39)HRC,螺栓硬度满足设计要求。螺栓硬度测量结果如图7所示。

通过对螺栓的金相、成型工艺、强度等分析,确认螺栓材料及成型工艺等无问题,同时螺栓无原始缺陷。最终确认该螺栓断裂故障非螺栓质量问题导致。

3 螺栓塑性变形分析

材料及断口分析完成后,又从螺栓的拧紧工艺角度出发分析,该螺栓的拧紧工艺为转角法拧至屈服,拧至屈服意味着螺栓局部发生了塑性变形。通过分析发现螺栓螺纹较短,光杆部分较长,螺纹除去璇合部分,剩余未璇合部分较小,拧至屈服后,螺栓的塑性变形发生在未璇合螺纹处,怀疑该故障为螺栓拧紧后相对塑性变形太大造成的。因此对螺栓的相对塑性变形展开分析和计算。

对于10.9级的螺栓。屈服强度Rp

大约为940MPa-1070MPa,接触面的摩擦系数μ按照0.08-0.14计算,螺栓计算相关参数见表1。

针对该问题,为了考虑全面,分别计算最大的塑性变形量和最小的塑性变形量。

最大塑性变形量出现在当螺栓屈服强度Rp

为940MPa时,并且摩擦系数最小为0.08,第一步拧紧时拧到220Nm,第二步拧紧到190°。此时螺栓出现最大塑性变形。

最小塑性变形量出现在当螺栓屈服强度Rp

为1070MPa时,并且摩擦系数最大为0.14,第一步拧紧时拧到180Nm,第二步拧紧到170°。此时螺栓出现最小塑性变形。

螺栓拧至屈服时,螺栓可以达到的最大等效应力约为1.05倍的屈服强度。

土壤生态环境也具一定抗风险能力。其土壤微生物可促进Bt蛋白的降解。从转Cry1Ac基因水稻种植田土壤中得到降解Cry1Ac蛋白的细菌FJSB3,为寡养单胞菌(Stenotrophomonas sp.),4 d内水稻秸秆中Cry1Ac蛋白降解率达到92. 86%[5-6]。新疆阿克苏盐碱地土壤细菌资源丰富,已分离培养盐碱地土壤中的细菌103株[7],但目前新疆棉田Cry1Ac蛋白的降解研究鲜有报导。因此对Cry1Ac毒蛋白的降解细菌进行筛选和鉴定将可对长期种植转Bt棉田土壤的生态治理提供参考。

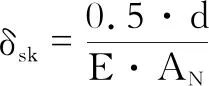

计算过程需要用到螺栓及被连接件的刚度,螺栓刚度等于柔度的倒数,螺栓柔度可以根据经验公式分段求出然后求和得到:

螺栓头部柔度:

螺栓光杆部分柔度:

螺栓未旋合螺纹柔度:

螺栓旋合螺纹柔度:

2型糖尿病是糖尿病最常见的一种类型,以血糖升高为主要特点,据一项报道显示,目前全球约有4亿人患有糖尿病,而我国糖尿病患者居于世界之首[1] 。2型糖尿病多发生于中老年人群,而随着我国人口老龄化的趋势,老年2型糖尿病的患者数较以往明显增多,需要积极治疗[2] 。近年来笔者将护理干预应用于社区老年2型糖尿病患者之中,取得了理想的效果,现报道如下。

根据VDI 2330可得:

E为螺栓弹性模量,MPa

L

为未旋合螺纹长度,mm

网络重构采用二进制编码更适合,遗传算法中染色体中的基因位用0和1表示,每个开关占据一个基因位,一条染色体则对应一种开关组合状态。

d为螺栓大径,mm

A

为螺栓大径对应的截面积,mm

L

为光杆长度,mm

A

为光杆对应截面积,mm

E

为内螺纹的弹性模量,MPa

A

为螺栓小径对应截面积,mm

通过计算可得螺栓柔度为:

从机身卡口上拆下镜头,在相机前旋转并前后调整位置(50mm镜头屡试不爽)。使用M挡,手动对焦和实时取景。

对于被连接件的刚度,由于结构复杂,需要借助有限元进行计算,在中间齿轮轴端面,与螺栓法兰面相等的区域内,施加3000N的轴力,然后计算中间齿轮轴的变形量,有限元计算结果如图8所示。在轴向方向的变形量为9.61×10

mm,根据力和变形量,计算得到轴及齿轮等总体刚度为:

最大塑性变形量出现在当螺栓屈服强度Rp

为940MPa时,并且摩擦系数最小为0.08,第一步拧紧时拧到220Nm,第二步拧紧到190°。此时螺栓出现最大塑性变形。

在已知拧紧力矩M的情况下,计算轴力:

其中:

M为拧紧力矩/Nm

熔化燃烧系统设备包括竖炉、保温炉、上下溜槽、撇渣槽及中间包(如图1)。SCR4500连铸连轧生产线熔化燃烧系统是以天然气为燃料,采用预混型燃烧系统,由鼓风机向此系统输送助燃空气,混合成适当比例的空气与燃料,通过系统各设备上燃烧喷枪喷入,实现铜原料的熔化处理及保温作用,使铜液达到浇铸要求。其系统由燃料及助燃空气系统、混合燃烧系统、CO 分析仪系统、PLC可编程控制器系统组成。

P为螺距/mm

对巡检的行走路径进行管理,既可以考核设备主人巡线过程的到位情况、巡线时间、巡线速度、巡检信息采集,也可以将多次的轨迹进行管理,制定山区杆塔的导航路径,为不熟悉杆塔路径的其他人员,提供数据支撑。

μ为摩擦系数

δ=δ

+δ

+δ

+δ

=2.47×10

mm/N

d

为螺栓中径/mm

明治时期是日本从封建社会步入近代社会的开端,更是国家在科学技术、社会文化、思想意识等经济基础和上层建筑两方面获得急速发展的时期,对明治文学的研究,不但可以使我们进一步明晰明治文学的本质,通过文学进一步了解日本近代政治思想体系和历史文化变迁乃至近代国家的发展脉络。对明治的借鉴可以使我们从多角度思考本国乃至世界文化的发展,为人类共同体的构建提供可行的思路。因此,明治文学研究很有必要。

为使软件系统更加完善,需要强化系统试运行期间的测试工作,以让操作者得到更满意的体验感受,在得到用户比较认可的方案后,还需要根据用户的操作感受及时反馈进行修改完善。

D

为螺栓头部摩擦直径/mm

前段时间,全国多地遭遇历史罕见高温闷热天气。就在大家想办法避暑时,中农控股有这样一群人,头顶烈日,在海拔将近3000米的钾肥生产基地,挥汗如雨,默默付出。

计算螺栓拧紧220Nm时产生的变形。

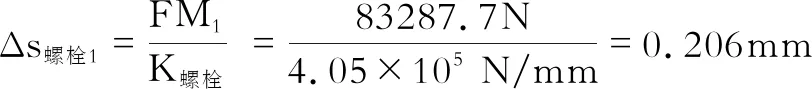

螺栓产生的轴力为:

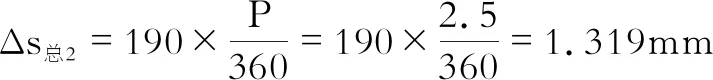

计算螺栓旋转190°时产生的变形。

第一步的时候螺栓仍处于弹性阶段,第一步螺栓产生的变形为:

目前,城市轨道交通应急疏散系统的指挥引导,主要依赖指示标志与标志灯来实施。但该系统存在技术缺陷和条件限制,因此亟需采用更好的技术手段来进行突发事件时的应急疏散指挥与引导,以尽可能减少事件发生时造成的人员伤害。大功率参量阵定向扬声器的技术较为成熟,为解决上述问题提供了有效的技术手段。

由于螺栓不是单纯的受拉伸,拧紧力矩作用下,螺栓拧紧后有切应力的存在。

83287.7N

螺栓最终的等效正应力大约为:

σ

≈1.05×Rp

.2=1.05×940=987MPa

12T-103菌株菌落的形态特征为菌淡黄色,不透明,边缘有一圈不规则裂纹,中央凸起(见图4),菌体特征为杆状,产生内生芽孢(见图4)。革兰氏染色为阳性,接触酶反应为阳性(见表1)。这表明12T-103菌株属于芽孢杆菌属(Bacillus)。此外,利用细菌16S rDNA通用引物扩增12T-103菌株总DNA,扩增产物长度约1. 5 kb,将测序结果与NCBI进行同源比较得出12T-103菌株与Bacillus subtilis(登录号KC441788.1)同源性为100%。由此鉴定12T-103菌株为枯草芽孢杆菌(Bacillus subtilis)。

其中:

Comparison between the situations of climate change in the Arctic stratosphere during December and

其中d

为应力截面直径(非细腰螺栓中,若是细腰螺栓,且光杆直径小于应力截面直径,则d

为最细杆部直径)

根据第四强度理论:

可以解得:

τ

=190.18MPa

σ

=930.41MPa

所以螺栓最终的轴力为:

第二步螺栓和被连接件(轴和齿轮室)总的变形为:

由于此时螺栓已进入屈服阶段,所以不能用螺栓的刚度计算螺栓的变形,但是被连接件还未达到屈服,可以先计算被连接件(轴和齿轮室)的变形。

Δs

=Δs

-Δs

=1.256mm

螺栓产生的总变形为:

Δs

=Δs

+Δs

=1.462mm

计算螺栓可以发生的总的弹性变形量。

当螺栓正应力为940MPa时,螺栓达到最大的弹性变形量,所以螺栓可以产生最大弹性变形量为:

计算螺栓塑性变形量及相对塑性变形率。

Δs

=Δs

-Δs

=1.462-0.705=0.757mm

由于杆部直径大于应力截面直径,所以该螺栓的塑性变形发生在未旋合的螺纹处,该螺栓未旋合部分螺纹长度为26mm。则相对塑性变形量为:

通过上述计算分析,螺栓最大的相对塑性变形量为2.91%。按照同样的方法,可以计算出螺栓的最小相对塑性变形量为1.532%。平均相对塑性变形量为2.221%,根据工程经验,螺栓的相对塑性变形量应控制在0.6%以下,0.6%是相对安全的使用范围,目前平均相对塑性变形量为2.221%,存在较大的风险。针对相对塑性变形量大的问题,改进方案为将螺栓改为全螺纹结构,这样可以有效加长可以发生塑性变形的长度,降低相对塑性变形量。改进后螺纹总长度为180mm,璇合长度为30mm,未璇合的螺纹长度为150mm,塑性变形可以发生在150mm的螺纹上,较之前26mm有大幅度提高,改进后最大相对塑性变形约为0.5%(未重新计算刚度,根据之前塑性变形量估算),改进后该问题得到有效解决。

4 总结

对于未使用到屈服的螺栓,不存在屈服的区域,所以不用考虑相对塑性变形量对螺栓可靠性的影响,设计时也无需采用全螺纹或细腰螺栓来降低相对塑性变形量。

对于需要用到屈服的螺栓,螺栓薄弱区域会进入屈服状态,如果薄弱区域长度较小,可以发生塑性变形的区域就会较小,这样相对塑性变形量就会较大,相对塑性变形量大螺栓断裂风险就会较大。因此我们应该减小螺栓的相对塑性变形量,要加长发生塑性变形的区域,常用措施为全螺纹螺栓或者细腰螺栓,全螺纹螺栓整个杆部刚度相同,当拧紧至屈服时,螺栓的塑性变形会发生在未璇合的螺纹处,这样可以有效降低相对塑性变形量。另一措施是采用细腰螺栓,细腰处直径要小于螺栓螺纹的等效应力截面直径,这样螺栓首先在细腰处发生塑性变形,这样也可以有效降低螺栓的相对塑性变形量。全螺纹在加工时相对容易,而且全螺纹螺栓可以达到的轴力比细腰螺栓可以达到的轴力大,综合考虑,在螺栓需要拧至屈服的情况下,通常建议直接采用全螺纹螺栓,可以有效提高螺纹连接的可靠性。通过对该故障的分析,已认识到相对塑性变形量对螺栓可靠性的影响,在工程应用时建议通过调整塑性变形区域的长度,将螺栓的相对塑性变形量应尽量控制到0.6%以下,避免螺栓因为塑性变形失效。

[1]陶春虎.紧固件的失效分析及其预防[M].北京:航空工业出版社,2013.

[2]杨圣俊,路修强.某特种车辆轮辋螺栓断裂原因分析[J].汽车零部件,2019(07):83-86.

[3]苏倩,胡春燕.汽车下摆臂与车架连接螺栓断裂分析[J].失效分析与预防,2019,14(06):425-428.

[4]田浩,陈荣,傅国如,李权.飞机起落架刹车盘紧固螺栓断裂原因[J].理化检验(物理分册),2020,56(12):48-51.

[5]程宗辉,张世东,黄超,曹强.飞机起落架固定螺栓氢脆断裂研究[J].失效分析与预防,2016,11(02):129-132.

[6]于海华,严海燕,张敬彤,王宇魁,黄智勇,邬建新,魏振伟.30CrMnSiA钢沉头螺栓断裂失效分析[J].金属热处理,2021,46(03):223-228.

[7]余兆新,蒋佩华,姚志江,徐云峰.42CrMo钢螺栓断裂分析[J].金属热处理,2012,37(04):128-130.

[8]VDI2230-1-2014.Systematischecalculationofhighlystressedboldedjoints-jointswithonecylindricalbolt[S]. Berlin:German Society for Science and technology,2014.

[9]姜招喜,许宗凡.紧固件制备与典型失效案例[M].北京:国防工业出版社,2015.

[10]王慧,刘海波,朱先华,祁永东,王安友,胡杰,赖建明.紧固件的典型失效形式[J].上海金属,2020,42(06):20-26.

[11]林将.风电机组叶片螺栓断裂原因分析[J].现代制造技术与装备,2021,57(02):130-131.

[12]赵红利,刘琪,饶晓晓,王龙,汤展展,杨自立.汽车发动机进油管螺栓断裂失效分析[J].金属材料与冶金工程,2021,49(04):20-25.

[13]高贝贝,陈拓,李德波.汽轮机高压调汽阀螺栓断裂失效分析[J].发电设备,2021,35(05):349-352.