发动机进气盖热流道注塑模设计

2022-09-26樊薇王春艳

樊薇,王春艳

(江西机电职业技术学院,南昌 330013)

在发动机塑料零配件中,一些大型塑件一般都使用热流道注塑模具进行生产[1-2],此类大型塑件的模具结构多使用两板热流道结构,以降低模具成本;模具模腔的浇注常使用两种浇注系统形式,一种是单点或多点热嘴直接浇注形式,另一种是热嘴+冷流道延伸浇注方式(热嘴可以是单点或多点)[3-5]。常用热嘴有两种形式:开放式热嘴和针阀式热嘴。设计该类塑件的脱模机构时,针对浅侧孔或浅侧凹特征多使用斜导柱滑块机构进行脱模,而对于深侧孔或深侧凹特征,多使用油缸驱动的滑块机构进行脱模,在保证脱模可靠性的同时,也能有效简化模具结构。笔者结合某发动机进气盖塑件的注射成型,设计了一副两板、单腔、两点热嘴、顺序注塑热流道模具,其结构布局合理,机构选用恰当,可为同类塑件的模具设计提供有益参考。

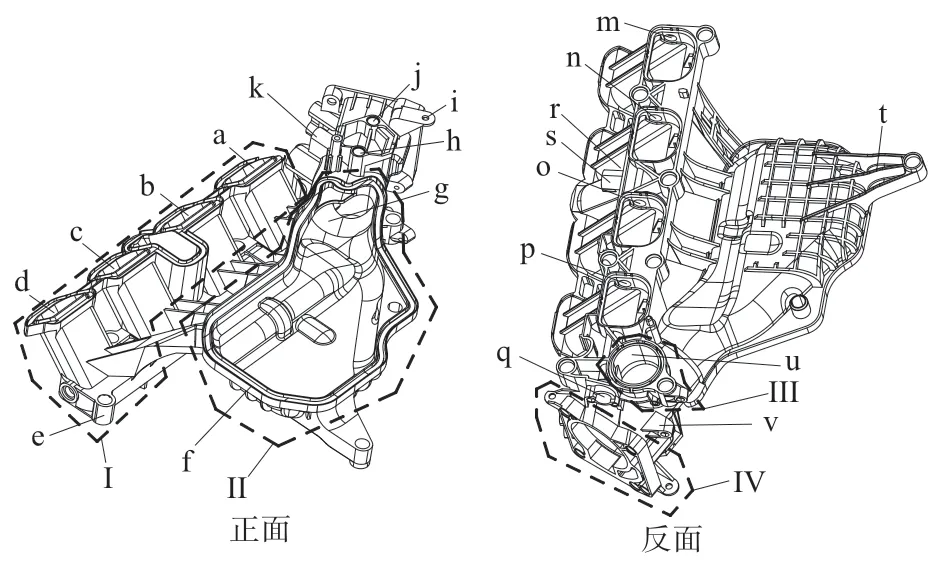

1 进气盖塑件

进气盖塑件结构如图1 所示,塑件平均壁厚2.7 mm,塑件外形尺寸为450 mm×385 mm×148 mm,其构成可以划分为4 部分:排气斜孔、侧面端盖、底直管和歧管端座。排气斜孔部分由4 个形状类似的矩形截面斜孔构成,斜孔分别为斜孔A、斜孔B、斜孔C 和斜孔D,4 个斜孔的底端设置5 个同轴横孔,分别为轴孔E、轴孔F、轴孔G、轴孔H 和轴孔K,排气斜孔通过加强筋与侧面端盖的1 个侧边连接在一起。侧面端盖的1 个侧边设置有1 个加强筋支架,1 个大孔径歧管孔,2 个销孔和1 个螺柱。底直管为圆柱形底直管,其管中心线与歧管孔中心线垂直,管外壁设置两层圆环加强筋。歧管端座设置在侧面端盖部分的前端,其管端口侧面结构为矩形法兰结构,设置有多个螺杆过孔及减薄结构槽,端座一侧的外壁上设置有多种直径的螺柱,另一侧设置有1 个耳孔座。塑件选用30%玻纤增强尼龙6。

图1 进气盖塑件

2 模腔分型、布局及浇注系统

2.1 模腔分型及布局

限于注塑机的注塑能力及脱模机构布置的空间要求,大型塑件模具模腔布局一般使用一模一腔布局,模具结构也优先使用两板模结构,以降低模具制造难度和成本[6-8]。进气盖塑件的模具结构采用两板模结构,一模一腔布局,模腔分型如图2 所示,分型面PL的分型线使用塑件的最大外沿轮廓线。

图2 模腔分型

2.2 浇注系统

为尽可能缩短熔料流动长度,塑件模腔使用热流道+冷流道复合浇注系统进行浇注[9-12],如图3所示。复合浇注系统由2 个热嘴(H1和H2)和4 个冷浇口(G1~G4)构成,1 个热嘴给2 个冷浇口供料,热嘴H1对应的冷浇口为冷浇口G1和G2,热嘴H2对应的冷浇口为冷浇口G3和G4;设置4 个冷浇口的作用是保证4 个斜孔都获得充分充填,4 个冷浇口都采用矩形截面侧浇口,对应的充填区域分别为:冷浇口G1为A1区域,冷浇口G2为A2区域,冷浇口G3为A3区域,冷浇口G4为A4区域;各浇注区域占塑件总体积的百分比分别为:A1区域40%,A2区域18%,A3区域17%,A4区域25%;A2的体积和A3相当,A1的体积与A4区差别较大,对模腔的平衡充填有一定影响。

图3 浇注系统

在浇注系统设计中,首先需要针对4 个冷浇口进行平衡及冷流道选用设计,其次是确定热嘴结构形式及热浇口直径,最后是热流道电加热功率计算及选用[13-16]。经计算,4 个冷浇口的长度和深度均分别为2 mm 和1.35 mm,宽度分别为8.72,5.92,5.79,7.49 mm,4 个冷浇口对应的冷流道直径均为8 mm,热嘴H1、热嘴H2的浇口直径均为7 mm,长度均为6 mm,热流道系统的加热功率为5.4 kW。

3 脱模机构

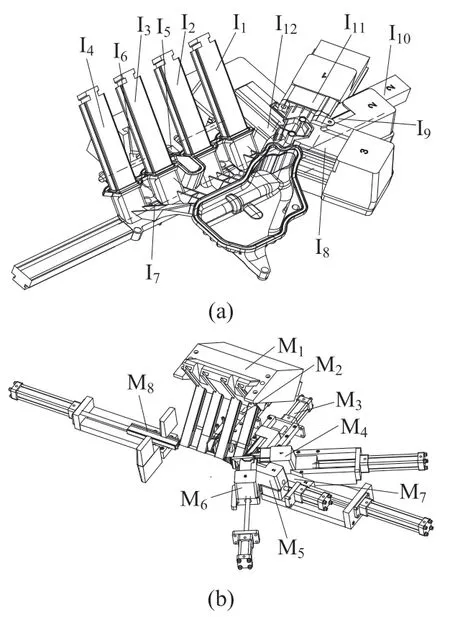

结合图2 所示分型,塑件的脱模需要设置多个成型镶件及相应的抽芯机构来实现塑件的自动脱模,设计的成型镶件如图4a 所示,包括:(1)用于成型4 个斜孔的镶件I1~I4;(2)用于成型侧柱孔、斜凹的镶件I5和I6;(3)用于成型歧管孔的镶件I11;(4)用于成型歧管端座外壁两侧的镶件I8,I9和I12;(5)用于成型5 个轴孔(轴孔E、轴孔F、轴孔G、轴孔H 及轴孔K)的镶件I7和I10;设计的相应驱动机构如图4b 所示,各驱动机构设计如下。

(1)机构M1。

机构M1为定模斜孔油缸先抽芯机构。如图1和图4b 所示,针对塑件上4 个斜孔(斜孔A、斜孔B、斜孔C 和斜孔D)内壁的脱模,4 个斜孔的内壁都须单独设置1 个成型镶件,塑件整体脱模前,4 个斜孔的内壁成型镶件须通过机构M1先抽芯,4 个斜孔镶件的斜抽芯距离都为80 mm。4 个斜孔的内壁成型镶件用1 个油缸驱动的中间驱动滑块带动,从而使油缸能在其轴心线方向与4 个斜孔的内壁成型镶件的抽芯方向成一定夹角的情况下,换向驱动4 个斜孔的内壁成型镶件抽芯,以避免油缸按4 个斜孔的内壁成型镶件的抽芯方向抽芯时,需要更高的模具高度尺寸。

图4 成型镶件及其驱动机构

(2)侧柱孔/斜凹复合抽芯机构M2。

机构M2为侧柱孔/斜凹复合抽芯机构,其结构如图5 所示,主要针对K向图中狭小区域内两处斜凹和1 个侧柱孔的抽芯脱模而设计。机构的工作原理为:油缸驱动侧柱孔滑块按F1向实施侧抽芯,完成侧柱孔特征的抽芯脱模,同时,侧柱孔滑块将通过2 个T 型槽驱动2 个斜凹滑块同步进行F2向移动和F3向抽芯,从而实现2 个斜凹特征的脱模。斜凹滑块在F3向的抽芯距离为42.5 mm,侧柱孔滑块在F1向移动距离为85.6 mm。该机构的好处是:如果使用油缸驱动斜凹滑块按F3向抽芯,就需要更高的模具高度来安装油缸,若改为油缸驱动侧柱孔滑块按F1向抽芯,以侧柱孔滑块带动斜凹滑块,此时油缸对模具的高度没有额外要求。

图5 侧柱孔/斜凹复合抽芯机构M2

(3)机构M3~M6。

机构M3~机构M6分别为歧管外壁左镶件滑块机构、歧管孔镶件滑块机构、直管外壁局部镶件滑块机构和歧管外壁右镶件滑块机构。如图4 所示,歧管端座需要使用歧管外壁左镶件I12、歧管外壁右镶件I8、耳孔座镶件I9、歧管孔镶件I11及直管外壁局部镶件进行成型和抽芯脱模。歧管外壁左镶件I12使用机构M3进行抽芯,抽芯距离为75 mm。歧管孔镶件I11使用机构M4进行抽芯,抽芯距离为188 mm。歧管外壁上的耳孔座及直管底端局部特征需要使用耳孔座镶件I9和直管外壁局部镶件进行成型和抽芯脱模,使用机构M5进行抽芯,抽芯距离为98.5 mm。歧管外壁右镶件I8使用机构M6进行抽芯,抽芯距离为76.3 mm。机构M3~M6的驱动动力都为油缸。

(4)机构M7/M8。

机构M7/M8为前/后轴孔镶件滑块机构。如图4 所示,塑件底端的5 个轴孔(轴孔E,轴孔F;轴孔G;轴孔H 及轴孔K)都是贯穿型直通孔,为缩短抽芯距离,使用2 个长轴成型镶件对该5 个轴孔进行成型和抽芯脱模。前轴孔镶件成型轴孔H 和轴孔K,使用机构M7进行驱动,抽芯距离为192 mm;后轴孔镶件成型轴孔E、轴孔F 和轴孔G,使用机构M8进行驱动,抽芯距离为218 mm。机构M7/M8的驱动动力也都为油缸。

4 模具结构及工作过程

4.1 模具结构

模具结构如图6 所示,模腔的主要成型件由型腔镶件4 和型芯镶件7 构成。型腔镶件4 使用合金钢NAK55,型芯镶件7 使用H13。为保证模腔闭合的准确性,定模板3 和动模板8 闭合时使用4 个圆柱精定位组件5 进行定位。型腔镶件4 在定模板3 模框槽中的定位、型芯镶件7 在动模板8 模框槽中的定位均使用2 个直壁侧面作为定位基准,剩余侧面分别使用上斜度锁紧块13、下斜度锁紧块6进行锁紧定位的方式进行定位,以有利于零件的加工和装配。塑件需要设置较多顶针14 平衡顶出,顶针14 的直径为12 mm,以确保顶针有足够的刚度。推板11 和盖板10 须使用4 根推板导柱9 进行导向。在热流道浇注系统中,热流道板15 和热流道嘴16 中的热电偶使用单接法接线,热流道系统需要做防水、防油保护措施,热流道的冷却水路与成型件的冷却水路分开设置,不能集成在模具集水块上。针对塑件的脱模,设置了8 个脱模机构M1~M8,除机构M1安装在模具定模一侧外,其余7 个机构都安装在模具动模一侧。8 个机构的驱动都使用油缸,且按照一定的动作顺序进行动作,动作顺序依次为M1→M2→M3→M4→M5→M6→M7→M8,闭合动作顺序刚好相反。8 个机构油缸的动作顺序控制通过外接电磁阀进行控制。

图6 模具结构

4.2 模具工作过程

将模具安装在注塑机上,并完成预热等准备工作后,开始注塑,如图6 所示,注塑过程如下:

(1)模具闭合。模具闭合时,首先启动热流道加热装置,将热流道系统加热至275℃,同时,热嘴H1和H2关闭。

(2)注塑。注塑机喷嘴将熔融塑料注入热流道中,热嘴H1针阀打开,通过冷浇口G1和G2对模腔的A1和A2区域进行浇注。1.2 s 后,热嘴H2针阀打开,通过冷浇口G3和G4对模腔的A3和A4区域进行浇注。注塑完毕,经保压、冷却等过程后,等待开模。

(3)定模先抽芯。开模前,机构M1先动作,完成塑件上4 个斜孔的先抽芯脱模。

(4)模具开模。机构M1动作完成后,动模后退,模具在PL面处打开,塑件留于型芯镶件7 上。

(5)油缸抽芯。机构M2~M8按M2→M3→M4→M5→M6→M7→M8的顺序驱动对应的成型镶件完成抽芯脱模。

(6)顶出。侧抽芯完毕,注塑机顶杆推动推板11 上的顶针14 将塑件从型芯镶件7 上顶出,实现塑件的完全脱模。

(7)复位。复位前,顶针机构先复位,而后机构按M8→M7→M6→M5→M4→M3→M2的顺序闭合复位,模具在PL面处闭合,最后机构M1复位,模具完全闭合,等待下一注塑循环。

5 结论

模具采用一模一腔布局、冷/热复合式热流道浇注系统、8 个油缸驱动机构,将模具结构简化为两板热流道模具。针对塑件复杂特征的脱模,使用油缸驱动机构抽芯,能有效地降低模具结构的复杂程度。特别是定模斜孔先抽芯机构,通过使用油缸驱动中间驱动滑块,以带动4 个斜向型芯实施抽芯,能避免模具高度尺寸的增加,降低模具对注塑机在模具高度方向上的容模尺寸要求;侧柱孔/斜凹复合抽芯机构变斜向抽芯为水平抽芯,也具有同样的效果,较为有效地降低了模具的整体制造成本。