轧钢加热炉节能理论及提效方案的规划与评价

2022-09-26魏泽华

魏泽华

(山东省冶金设计院股份有限公司,山东 济南 250101)

节能率是判定轧钢加热炉热损失多少的一项关键指标,本文采用比对分析优化前后的两种提效方案的方法,对轧钢加热炉生产工艺流程的优化效果展开论述,旨在验证节能理论的确凿性,以及提效方案的实际应用价值。

1 轧钢加热炉能效数学模型构建

1.1 轧钢加热炉的基本构造与工作原理

近年来,社会各领域对钢材的需求量与日俱增,在这一背景之下,钢铁企业的产能也不断提升,而轧钢加热炉节能效果的关注热度也不断升温。据统计数据表明,轧钢加热炉的能源消耗量占钢铁生产总能耗的10%~20%,因此,广大技术人员应当根据轧钢加热炉的基本构造与工作原理,制定一个针对性强、节能效果显著的节能提效方案,进而将能源消耗量降到最低点。轧钢加热炉的基本构造如图1 所示。

图1 轧钢加热炉的基本构造

由图1 可以看出,在轧钢生产过程中,钢坯从左侧进料端装入,然后在步进机构的传输作用下,使钢坯产生移动,移动区间经过了预热段、加热段与均热段,经过加热以后的钢坯从右侧出料端排出。钢坯从进口到出口这段时间,加热源主要以烧嘴喷出的燃气与高温烟气为主,在三个加热区间产生的多余烟气将从左侧的烟道排出,从轧钢加热炉的工作原理可以看出,整个轧钢过程的热损失工序主要集中在三个加热区间[1]。

1.2 轧钢加热炉能效数学模型的构建分析

轧钢加热炉的节能理论主要应用物理学科中的热力学定律,然后创建加热炉的质量守恒、热平衡以及平衡方程。首先将燃气、空气、烟气等气体看作理想气体,外界环境条件为T0=303.15 K(t0=30 ℃),p0=101.325 kPa。加热炉内各物质的动能与势能忽略不计,鼓风机、步进机构所消耗的电能忽略不计,则质量守恒方程为:

方程中:min为轧钢加热炉输入的质量流;mout为加热炉输出的质量流。

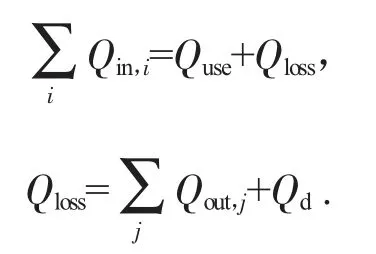

由此可以得出热平衡方程为:

方程中:Qin为热量输出量;Quse为有效利用的热量,也可以理解为钢坯增加的物理热;Qloss为未被有效利用的热量;Qout为其他输入物质流的物理热;Qd为热损失。

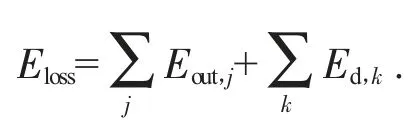

方程中:Eloss为加热炉未被有效利用的;Eout为除了成品钢坯以外,其他输出物质流的物理以及输出物质流中的气态物质的扩散;Ed为加热炉的各项耗散。

2 轧钢加热炉提效方案的实际应用案例

2.1 轧钢加热炉的生产工艺参数

以某钢铁企业中的轧钢加热炉的实际生产流程为例,对减少加热炉热损失所采取的有效措施进行阐述。该加热炉的燃料为高炉煤气,进料端钢坯是经过自然冷却的冷坯料,炉体外部装有汽化冷却装置,其中高炉煤气消耗量为38 000 m3/h、煤气发热量为3 262.8 kJ/m3、燃料预热温度为200 ℃、空气预热温度为300 ℃、过量空气系数为1.2、钢坯入炉温度为30 ℃、钢坯出炉温度为1 200 ℃、烧损率为1%、出炉烟气温度为600 ℃、钢坯产量为106.59 t/h。当确定加热炉的各项参数后,技术人员需要确定加热炉热量输入项、输出项与输入项、输出项。

其中,热量输入项包括燃料热量、燃料物理热、空气物理热以及钢坯氧化放热;热量输出项包括钢坯加热时需要的热量、烟气出炉时携带的热量、汽化冷却装置中的蒸汽所携带的热量、废钢携带的热量以及其他原因产生的热损失。根据热平衡方程可以计算出燃料化学热为1.27×106kJ/t、燃料物理热为1.11×105kJ/t、空气物理热为1.17×105kJ/t、钢坯氧化化学热为5.70×104kJ/t,热量输出项中的钢坯物理热为7.68×105kJ/t、烟气物理热为5.80×105kJ/t、蒸汽物理热为6.90×104kJ/t、废钢物理热为1.00×104kJ/t、炉体热损失为1.28×105kJ/t。

2.2 轧钢加热炉的节能措施

通过对轧钢加热炉各项热量损失数据进行分析,技术人员分别从管理与技术角度出发,根据加热炉节能理论制定了一套节能提效方案,在该方案当中,在管理层面采取了工序匹配法,在技术层面采用了余热回收技术[2]。

2.2.1 工序匹配法

为了提高产能,钢铁企业在轧钢生产当中,常常使用多台加热炉为轧钢生产工序提供动力能源,但是,这种生产模式也存在弊端,如果前一块板坯的轧制工序未完成,即使下一块板坯已经完成加热工序,也无法进入到炉体当中,这种工序不匹配的格局,无形当中增加了加热炉的热损失。同理,对于相邻的两块坯料来说,后入炉坯料在先入炉坯料未完成加热工序后,该坯料也无法出炉,这都会产生热量浪费现象。因此,结合该钢铁企业轧钢加热炉的生产流程,对生产工艺进行优化和调整,使用4 台轧钢加热炉搭配1套轧制机组,进而使坯料入炉与出炉工序相互匹配。比如,加热钢坯的数量为80 块,每一块钢坯的规格尺寸各不相同,加热时间介于190~230 min 之间,轧制时间介于1~3 min 之间。通过人工调度的方法,该批次钢坯的加热总时间为387 min,通过应用工序匹配的方法,该批次钢坯的加热总时间缩短了29 min,据此可以计算出加热炉的节能率约为7.7%。

2.2.2 余热回收技术

在该案例当中,出炉烟气的温度为600 ℃,流量为57 600 m3/h,其余热回收潜力巨大,因此,技术人员利用管式换热器来提升燃气与空气的基准温度,由原来的30 ℃分别提升至300 ℃和200 ℃。借助于热平衡方程可以计算出燃气与空气在传热过程中产生的热损失,其中,热损失的多少与管式换热器的材质有着直接关系。采用这种余热回收技术以后,原有的烟气温度可以降到378 ℃,轧钢加热炉的热效率提升至56.61%效率提升至43.73%,单位时间内消耗的燃料总量降至44.29 kg/t,由此可以计算出加热炉的节能率约为14.7%。

3 结语

通过轧钢加热炉生产的案例分析可以看出,采用工序匹配法,加热炉节能率达到7.7%,而如果采用余热回收技术,加热炉节能率能够达到14.7%。因此,这两种节能措施的运用,不仅可以有效减少加热炉的热量损失,同时也能够为钢铁企业节省大量的燃料能源,这对企业经济效益的持续稳步增长具有重要的现实意义。