大型水电站单吊点锚索吊装系统设计及施工技术

2022-09-26贾栋林

贾栋林,李 刚

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

1 引言

两河口电站地下厂房安装有两台套QD550/100 t+16 t-24.8 m双梁桥式起重机,其中主要吊装的大件为:组装后的两根主梁、小车和副起升机构及550 t主起升机构。主梁与行走机构和附件组装后最重约68 t,组装后的小车架和副起升机构重约62 t,550 t主起升机构重约55 t。

电站地下厂房顶拱锚索设计吨位为2 000 kN,承载力为1 000 kN。初步设计吊装系统滑轮组和钢丝绳重约8 t,预估单吊点锚索系统最大垂直受力为76 t,因此采用单吊点锚索设计方案可满足两河口水电站桥式起重机各部件的吊装工作。

2 施工流程

施工流程如图1所示。

图1 单吊点锚索吊装桥式起重机大件施工工艺流程图

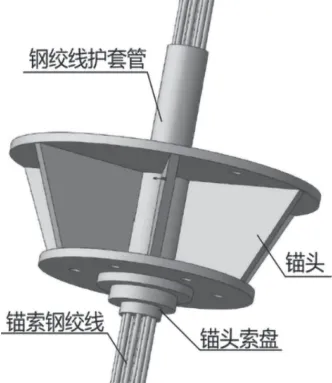

3 锚索张拉

两河口水电站桥式起重机吊装锚索位于安装间顶拱中间部位,锚索由锚头、自由端和锚固段三部分组成,其中锚头部位有13根张拉钢绞线,需在单吊点吊装系统安装间完成张拉。张拉完成后,需要连接吊具用于后续桥机大型部件的吊装,其中锚头部位结构如图2所示。

图2 锚头部位结构示意图

锚索张拉在注浆及锚梁砼达到设计强度后进行,张拉锚索前对张拉设备进行标定,并在压力机上采用千斤顶主动出力的方法反复试验3次,取平均值,绘制千斤顶出力(kN)和压力表指示的压强(kPa)曲线,作为锚索张拉时的依据。锚索张拉分两次逐级张拉,第一次张拉为总张拉力的70%,两次张拉间隔5 d。各级张拉力分别为设计张力以25%倍数递增,每级间隔时间3 min,最后一级间隔30 min,全部张拉完成后,进行锁定。

锚索在吊装系统安装前,留150 mm钢绞线长度,其余外露部分用切割片切断,待桥式起重机吊装完成后,采用混凝土进行整体封锚。

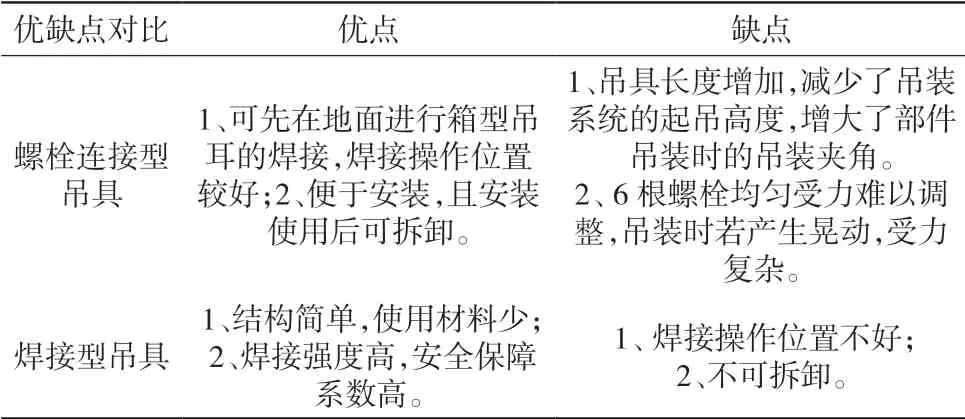

4 吊装方式选择

根据锚索特点,现场拟定了螺栓连接吊装结构及焊接吊装结构两种方式,并通过采用三维软件Solidworks进行初步结构设计及仿真分析后,得出两种方案在理论上都能够满足两河口水电站桥式起重机各部件的吊装工作,如图2、图3所示。

图3 螺栓连接型吊具

经过方案论证,考虑到单吊点锚索的吊具在本项目不需要重复使用及直接焊接可靠性高的特点,最终确定制作箱型吊耳与锚头直接焊接的连接方式。方案优缺点对比如表1所示。

表1 螺栓连接型吊具与焊接型吊具优缺点对比表

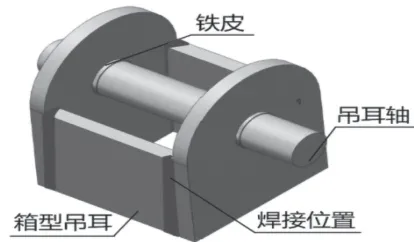

5 箱型吊耳受力计算、制作、焊接

5.1 箱型吊耳受力计算

查询《焊接手册》第二卷 材料的焊接(第3版260页),选用现有材料Q345C作为箱型吊耳材料,板厚55 mm,得到该材料屈服强度δsmin≥275 MPa ,抗拉强度σb=470~630 MPa,在静载的情况下,钢材取ns=2~2.5,其许用应力[σ]=σsmin/ns=275÷2=137.5 MPa,许用剪切应力[τ]=(0.6~0.8)[σ]=0.6×137.5=82.5 MPa。

根据Solidworks仿真软件,得到箱型吊耳板最大受力为I-I截面,如图4所示。按吊装系统100 t静负荷试验进行计算校核:76 t×1.25倍=95 t<100 t。则箱型吊耳I-I截面在100 t静负荷试验时的承载能力为:

图4 焊接型吊具

图5 箱型吊耳I-I截面位置

选用材质Q345C、板厚55 mm、长度470 mm钢材制作的箱型吊耳,其强度满足使用要求。

按吊耳与锚头的连接方式采用焊接,根据《焊接手册》制定焊接工艺,将制作好的箱型吊耳焊接于锚头上并校核焊缝强度。焊缝主要受拉应力,载荷按100 t计算,其中焊缝截面积按两个吊耳板截面积进行计算,焊缝截面系数为ψ=0.8~0.95,取最小值ψ=0.8。其焊接强度为:

因此焊接采用手工电弧焊,焊条为E5015,熔敷金属抗拉强度≥490 MPa。21.84 MPa<490 MPa,故焊缝强度满足要求。

5.2 箱型吊耳制作

理论计算结果通过后,箱型吊耳数控切割,吊耳孔采用机加工制成,两板孔径偏差要求≤0.2 mm,同时为确保箱型吊耳焊接后轴孔位置不出现大的偏移,现场焊接时采取穿轴焊接,并在吊耳孔内放置一圈1 mm铁皮,确保了箱型吊耳焊接后的轴孔同心度,如图6所示。

图6 箱型吊耳穿轴焊接

箱型吊耳与锚索的焊接采用单V坡口的型式进行。坡口的角度为40°,焊接时采用Φ3.2的E5015(CHE507)焊条,焊条使用前按规范要求进行1 h 380 ℃烘焙,使用时放置在100~150 ℃通电的保温桶内进行保温。其定位焊和主焊缝焊接前预热(定位焊缝预热温度为120~140 ℃),正式焊接预热温度为80~120 ℃。预热区的宽度为焊缝中心线两侧各3倍板厚处。焊接采取多层多道焊,焊接电流控制在110~140 A,电弧电压在18~24 V;焊接速度控制在8~12 cm/min,焊接完成后48 h,对所有焊缝进行UT和PT探伤,合格后进行吊装滑轮组的安装。

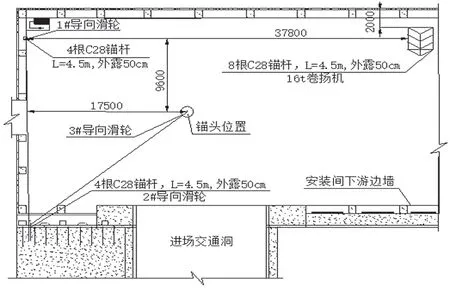

6 吊装设备布置及选型

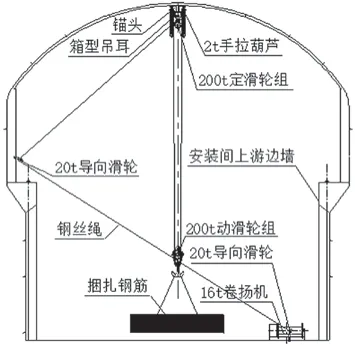

选用一台200 t的10门滑轮组作为动滑轮,选用一台200 t的10门滑轮组作为定滑轮,与天锚箱型吊耳连接。选择20 t的单门吊钩定滑轮作为导向滑轮,导向滑轮与预设锚杆连接固定,吊装设备布置如图7所示。

图7 单吊点锚索吊装系统布置示意图

卷扬机及牵引钢丝绳的选择如下:

(1)卷扬机的选择:按10门滑车组小花穿绕21根钢丝绳吊装计算卷扬机牵引力Z,由牵引力计算公式得:

式中:Q——为吊装荷载最大重量100 t;

n——钢丝绳数量;

η——滑车综合效率;

ε——滑车阻力系数;

η1——导向滑轮效率。

根据计算出的牵引力8.08 t,故选择16 t卷扬机为吊装提供牵引动力。

(2)单根钢丝绳受到的拉力为:P=Q/n×g=8.08 t×9.8 kN/t=79.18 kN

钢丝绳的破断总拉力为:ΣS0=P×K/a=482.80 kN

式中P——钢丝绳的容许拉力(kN);

ΣS0——钢丝绳的钢丝破断拉力总和(kN);

a——考虑钢丝绳之间荷载不均匀系数,对6×37钢丝绳,a取0.82;

K——钢丝绳使用安全系数,取5。

选用6X37+FC-Φ36 mm钢丝绳,公称抗拉强度为1 570 MPa,查GB8919-2006,最小破断拉力F0=671 kN。

F0>ΣS0,故所选钢丝绳满足使用要求。

7 吊装系统负荷试验

单吊点锚索吊装系统安装完成后,在使用前采用钢丝绳兜吊的方式按设计额定载荷100 t进行25%、50%、75%、100%逐级增荷负载试验(图8)。

图8 单吊点锚索负荷试验示意图

(1)各阶段载荷先缓慢提升至距离地面200 mm,保持10 min,再次提升至距离地面500 mm,然后降至距离地面100 mm,反复起落3次。

(2)在实验过程中,时刻观察及监测各机构的运行及位移情况。

(3)负载试验完成后,对箱型吊耳焊缝进行无损检测,对滑轮组、导向装置、钢丝绳、卷扬机、地锚等装置的完好情况进行检查。

8 桥式起重机各部件吊装

桥机吊装所使用的钢丝绳与吊索负荷试验用钢丝绳相同,起吊点均采用厂家预设的吊装吊耳,在吊装前使用Autocad及Solidworks软件进行吊装模拟均满足要求。

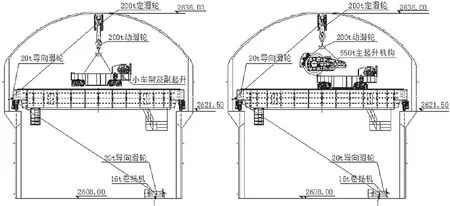

图9 桥式起重机小车及550 t起升机构吊装示意图

9 结束语

水电站地下厂房桥式起重机大件的吊装一般多采用汽车吊和预设预埋锚杆、焊接箱型吊具的方式进行吊装,预设的锚杆每个都要进行拉拔试验,且箱体结构焊接存在焊接量大及施工难度大等缺点。本文介绍了一种工艺成熟、结构简单的单吊点锚索吊装系统进行地下厂房桥式起重机大件吊装的方式,其机构简单、性能可靠,可供后续水电站地下厂房大型设备设计及施工吊装时借鉴。