冲击式水轮发电机组尾水管里衬及机壳安装方法

2022-09-26杨森隆余天才

杨森隆,余天才

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

1 工程概况

以礼河四级电站复建后总装机容量为130 MW,按其装机容量确定为中型三等工程。以礼河四级电站复建工程装有4台冲击式水轮发电机,水轮机型号:CJA1581-L-185/4×15.4。额定水头517.5 m,最大水头542.7 m,额定流量7.23 m3/s,最小水头515.3 m,额定转速500 r/min,飞逸转速900 r/min,额定容量33.6 MW,旋转方向为俯视逆时针。

2 尾水管里衬安装

以礼河四级电站复建工程水轮机组的尾水管里衬主要构件包括尾水管底板、四周侧板、稳水栅等部分。各部件因设计尺寸和施工工艺等要求不同,实际到货情况及相关参数如下所述:

(1)底板外形尺寸较大,为方便运输和施工,底板分3瓣出厂后现场组装焊接成整体,单台总重2 280 kg。

(2)侧板分上下两个大段,下段由5块组装而成,上段由8块组装而成,均为分瓣到货,现场组装形成整体,单台机侧板总重16 000 kg。

(3)稳水栅包括主梁、次梁、轨道、格栅等构件,单台稳水栅的重量为7 602 kg。

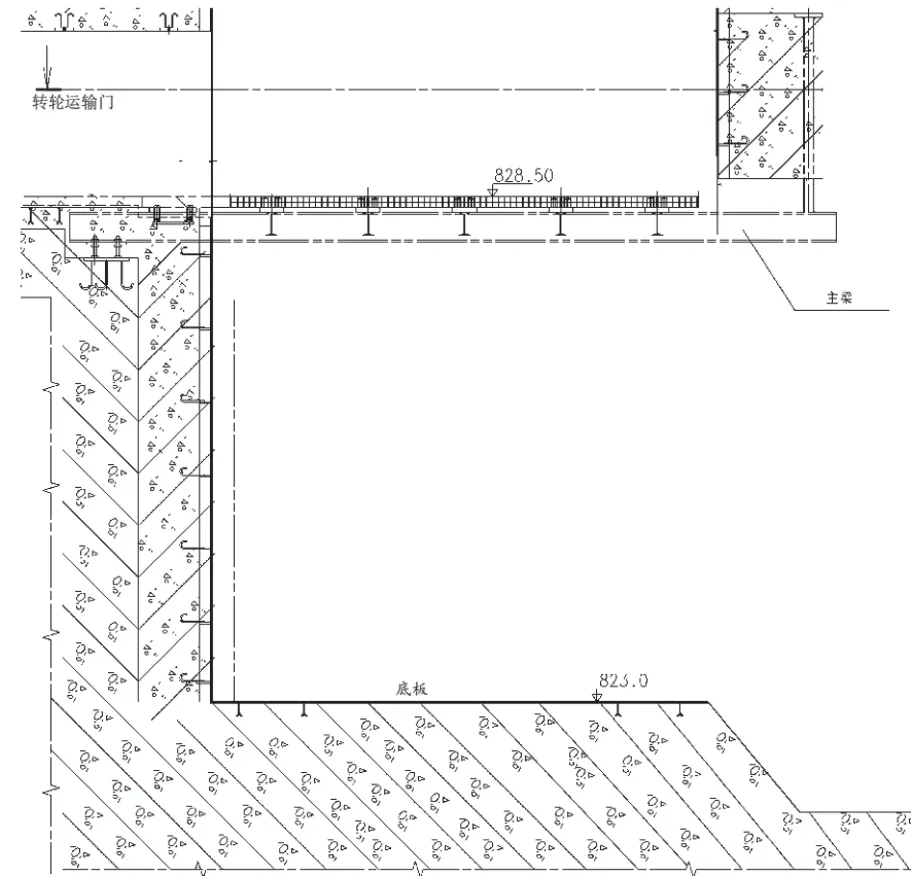

尾水管里衬整体结构见图1所示。

图1 尾水管里衬整体剖视图

2.1 底板安装

(1)底板分3瓣到货后,按照设计图纸和厂家出厂标记的±X/Y轴线等控制要求在施工工位上组装成整体,组装时严格按照设计图纸要求控制底板的外形组装尺寸、整体平面度、组合处错台等部位的尺寸。

(2)组装验收合格后进行焊接工序,尾水管里衬焊缝质量要求较高,故在焊接工作前需对施焊人员进行焊工考试,考试合格者方可进行施焊作业。焊接时作业人员严格按照焊接工艺评定和规范要求进行施工作业,不得擅自修改焊接参数,降低焊接施工质量要求。

(3)焊接完成后,按图纸要求对过水面进行焊缝外观打磨处理,保证焊缝表面光滑过渡。待焊缝冷却时长达到规范要求后进行焊缝无损检测,无损检测合格后方可进行混凝土浇筑。

(4)底板因整体面积较大,浇筑过程中为避免产生空腔现象发生,故浇筑时需与设计和监理等单位沟通好开展相关的振捣孔,待混凝土浇筑完成后再采用相同的焊接施工工艺完成焊接作业。

2.2 下段侧板的安装

(1)下部里衬侧板为“[”形结构,下游侧未封口。下部侧板总高4 012 mm,分5瓣到货,现场组装焊接形成整体。下段里衬结构见图2所示。

图2 下段里衬俯视图

(2)底板混凝土养护期满足要求后开始下段侧板的安装,安装前先找出设备厂家供货时标记的轴线并利用全站仪等设备在侧板安装周边做好控制点标记。

(3)侧板均由厂房80 t桥机吊装至组装位置后开始安装,安装时先安装+Y方向的1瓣,侧板吊入后就位于底板预先焊接完成的托板上,调整轴线位置,偏差控制在2 mm以内。采用拉紧器拉紧调整侧板的垂直度,确保垂直度不超过1 mm/m。待各项尺寸满足要求后,用槽钢与上游侧厂房边墙预埋插筋固定牢固。

(4)其余下部侧板以+Y方向的侧板为基准,向两侧逐件顺序安装。

(5)下段侧板各个部件整体组装完成后应在焊接之前进行整体的几何尺寸检查,用拉紧器调整侧板的X、Y轴线与机组X、Y轴线的偏差不超过10 mm,中心偏差不超过10 mm,各侧板垂直度不超过1 mm/m,里衬内切圆直径偏差不超过±10 mm。

(6)下段侧板整体尺寸检查合格后将拉紧器点焊,并用槽钢固定后开始施焊作业。按照焊接工艺完成后进行焊缝无损检测,检测合格后里衬侧板外侧焊缝要做好防腐。

(7)在尾水管下段里衬内部搭设脚手架用于内部支撑,以防后续混凝土浇筑里衬变形,浇筑时要做好里衬整体尺寸检测。若混凝土浇筑导致侧板产生变形需及时进行相应的调整处理,保证其整体尺寸满足规范控制要求。下段里衬具体的外部加固情况和内部混凝土浇筑前的脚手架搭设详见图3所示。

图3 下段里衬侧板外围加固及内部支撑图

2.3 上段里衬侧板安装

(1)上段侧板为不规则6边形,总高3 800 mm,分8瓣到货,现场组装焊接形成整体。尾水管里衬上段形状详见图4所示。

图4 上段里衬俯视图

(2)上段里衬侧板安装时采用厂房桥机吊装就位,安装时先安装+Y方向的1瓣。安装前先在下部侧板的外侧焊缝连接处焊接挡块,安装时先调整上段里衬侧板轴线位置,偏差控制在2 mm以内,采用拉紧器调整其垂直度确保不超过1 mm/m,即可进行点焊加固。待各项尺寸满足要求后,用槽钢与地面预留的锚筋固定牢固,加固方法与下段里衬侧板一致。

(3)其余上段侧板以+Y方向的侧板为基准,顺时针逐件顺序安装,安装时采用拉紧器、千斤顶等工具调整各侧板的X、Y轴线与机组X、Y轴线的偏差不超过10 mm,中心偏差不超过10 mm,各侧板垂直度不超过1 mm/m,里衬内切圆直径偏差不超过±10 mm。合格后将拉紧器点焊,并用槽钢固定牢固。

(4)上段8块侧板全部安装完成后进行整体跨距尺寸测量,记录好数据,验收合格后方可进入下步施工工序。

(5)按照焊接工艺流程对上侧板与下侧板之间的环缝和上段侧板之间的立焊进行焊接,焊接完成按照图纸要求打磨平滑后进行无损检测。

(6)同理需在尾水管上段里衬内部搭设脚手架用于内部支撑,以防后续混凝土浇筑里衬变形,浇筑时要做好里衬整体尺寸检测。若混凝土浇筑导致侧板产生变形需及时进行相应的调整处理,保证其整体尺寸满足规范控制要求。

2.4 稳水栅安装

上段里衬内部安装轨道预埋件及稳水栅主梁需在里衬上开好相应的孔,待开孔完毕即可开始主梁的安装工作,主梁轨道安装调整完成后,封焊好尾水里衬与主梁工字钢的配割孔,堵板应与尾水里衬过流面平齐,焊缝应打磨光滑与其它焊缝一起进行焊缝无损检测。待轨道和稳水栅安装焊接完成之后,与其它焊缝一起进行焊缝无损检测,焊缝检测合格后进行里衬侧板外部焊缝的防腐工作,而上部里衬内部同样需搭设脚手架用作支撑,混凝土浇筑前后要做好检测。

3 机壳安装

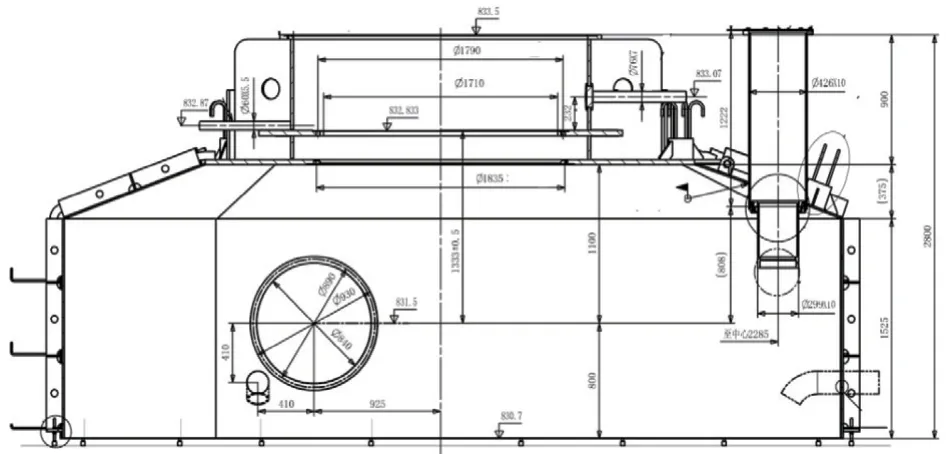

机壳位于分流管内,由机壳上段、斜板、侧板构成,总重13 400 kg。机壳上段整体到货,机壳斜板分8瓣到货,现场组焊形成机壳整体。机壳机构详见图5所示。

图5 机壳正视图

3.1 机壳侧板安装

(1)机壳侧板安装前需先把尾水管里衬侧板多余部分进行切割。而且侧板安装要在分流管安装焊接完成后才具备安装条件,因为机壳侧板与分流管4个岔管是相连接的,在安装过程中要注意机壳侧板与分流管连接的位置,安装时优先安装与分流管岔管相连的4块侧板。机壳侧板与分流管岔管连接情况详见图6所示。

图6 机壳侧板俯视图

(2)安装前先在上段里程侧板的外侧焊缝连接处焊接挡块,再用厂房80 t桥机把侧板吊到指定位置。

(3)侧板与分流管岔管组装后用工具调整好侧板的轴向及垂直度,轴线方位偏差不超过±10 mm,垂直度不超过1 mm/m。调整好后先在侧板与尾水里程连接处用定位焊加固好,外侧再用槽钢进行支撑即可。

(4)与分流管相连的4块侧板组装调整完成后进行剩下4块的组装,按顺序组装完成后把侧板相连接部位进行定位焊。

(5)侧板整体安装完成检查跨距偏差控制在±7 mm内,机壳侧板的中心方位偏差控制在±10 mm,用拉紧器和槽钢进行外部加固支撑,侧板连接处和侧板与里程板焊缝连接处点焊加固。

(6)由于分流管在机壳侧板安装完成后才进行水压试验,所以与岔管法兰相连处焊缝在分流管水压试验前先不进行加固焊接,以免试验过程中机壳受分流管影响发生有害变形,等分流管水压试验进入保压阶段再进行连接焊缝的焊接。

(7)机壳侧板焊缝焊接完成后打磨光滑进行无损检测,合格后机壳侧板外侧焊缝做好防腐,机组本轮埋件安装完成即可开始分流管的混凝土保压浇筑,本轮只浇筑到分流管腰线所以可以等本轮浇筑完成后再来安装机壳斜板和机壳上部法兰。

3.2 机壳斜顶和上部法兰安装

机壳斜顶和上部法兰结构详见图7所示。

图7 机壳上部俯视图

3.2.1 机壳斜板安装

(1)机壳斜板安装前先按照设计尺寸设计焊接一个组装工件,将8瓣斜板铺设在基础骨架上进行点焊,再用连接块进行加固。

(2)单个固定焊缝长度在100 mm~200 mm,因为后续要把成型的斜顶直接吊装到机组与机壳侧板组合,所以焊接强度必须足以支撑整个吊装过程才行。

(3)斜顶吊装过程中做好标记对照好轴线方向,确保轴线方向的正确性再进行斜顶的固定调整,调整完成后先固定好再进行斜顶与机壳侧板连接焊缝的焊接。

3.2.2 机壳上部法兰安装

机壳上法兰与水轮机水导轴承主轴配合,直接关系到整个水轮机后续各部件的安装和机组运行工作,故其安装精度高,设计图纸要求其整体水平度在0.04 mm/m。故机壳上法兰的安装是质量检验的主控关键工序之一。

(1)安装前先搭设可以支撑起机壳上法兰的支撑工件,先从稳水栅搭设4根强度可以支撑机壳上部法兰的钢管,并用固定长度的钢条连接固定好4根钢管的位置,安装过程中要确保钢管不倾斜,并在钢管顶部用水平尺测量架设4台大小相同水平度一致的千斤顶点焊固定好。

(2)利用水平仪将4个千斤顶的高程调至图纸上的高程832.60 m,现场吊装至机组与机壳斜板进行组装,吊装过程中要对照图纸确保机壳上法兰轴线方向正确再下落组装,下落到千斤顶上即可开始调整。

(3)调整好机壳上法兰与机组的同心度,调整前先在斜顶上架设可推动机壳上部法兰的千斤顶来进行同轴度调整,确保同轴度偏差不超过1 mm。

(4)上法兰高程的调整,调整前把原先分流管的中心线上引至机壳侧板上部合适位置,再在机壳内部合适位置架设水准仪来测量,对机壳上法兰各轴线方向进行高程调整测量,确保分流管中心高程到机壳法兰高程偏差不超过±0.5 mm。

(5)上法兰水平度调整,上法兰水平度调整前先清理好法兰,并在法兰4个轴线方向上用水砂纸打磨出可以架设框式水平仪的位置,并用千斤顶进行调整,调整至各轴线方向的水平度均不超过0.04 mm/m。法兰水平度调整完成后需再复测高程确保高程偏差不超过±0.5 mm。

(6)高程、水平同轴度调整完成后机壳内部用拉紧器对上部法兰轴线方向进行固定支撑。此时再调整斜板高程,斜顶此时只有底部是焊接了,要把其他位置的定位焊缝、搭板切割开,再来调整斜板高程,高程调至一致后再用搭板进行固定。

(7)为确保数据的准确性调整后会用2种及以上的方法来复测验收。验收合格后即可开始焊接准备,焊接过程中要注意焊条的选用且焊条需要进行烘烤才能进行现场焊接工作。斜顶与机壳上部法兰焊缝焊接采用的是对称焊接,两个焊工同时进行施焊,避免焊接变形。

(8)焊接过程中要检测好机壳整体高程、机壳上法兰水平、机壳上法兰与机组同心度的数据,看数据是否在偏差范围,如有偏差先进行调整再进行焊接,焊接完成后将机壳内部焊缝打磨光滑然后进行焊缝无损探伤,合格后机壳外部焊缝应按要求做好防腐。

4 总结

通过对以礼河四级电站复建工程32.5 MW冲击式水轮尾水管里衬和机壳的组装顺序、调整和焊接方法的介绍,综合阐述了尾水管里程的安装顺序、安装质量控制范围、焊接及过程注意事项,希望对同类型的机组安装提供有益的帮助。