稳定化退火温度对Al- 6Mg- 0.4Mn合金板材组织性能的影响

2022-09-26王海彬丛福官谢延翠于莉莉张立君毕苍兆

王海彬,丛福官,谢延翠,于莉莉,张立君,毕苍兆

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

Al-Mg-Mn合金具有较高的比强度、良好的耐腐蚀性能和可焊接性,广泛应用于航空航天、汽车制造、舰船等领域[1-3]。由于Al-Mg-Mn合金是不可热处理强化合金,一般采用增加镁含量或加工硬化等手段来提高其强度。研究显示[4],增加镁含量,合金的强度在一定范围内得到提升。Al-Mg-Mn合金中w(Mg)增加到7%的合金,其抗拉强度为440 MPa,可见仅通过增加镁含量来提高强度的效果是有限的;另外,增加Al-Mg-Mn合金中的镁含量还会显著影响合金制品的耐蚀性能。当镁含量较低(w(Mg)≤3.5%)时,Al-Mg-Mn合金具有优异的成形性和抗腐蚀性能,但强度较低;当镁含量较高(w(Mg)≥6.0%)时,Al-Mg-Mn合金的耐蚀性低且服役环境下会发生时效软化。

针对3.5 mm厚的Al- 6Mg- 0.4Mn高镁合金板材开展退火工艺的试验研究,重点研究不同稳定化退火工艺对合金强度与耐腐蚀性能的影响,旨在为该类合金的工业化生产提供试验数据支持。

1 试验材料及方法

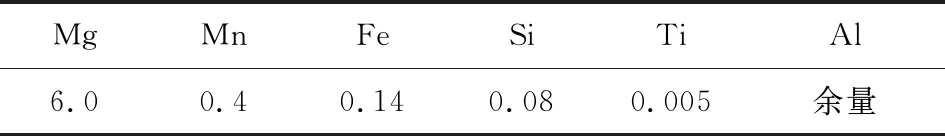

试验合金为工业化条件下铸造的300 mm×1 500 mm×5 000 mm规格的Al- 6Mg- 0.4Mn合金扁铸锭,经过热轧、中间退火、多道次冷轧至3.5 mm厚的板材(冷轧加工率为78%)。化学成分如表1所示。

表1 试验合金的化学成分(质量分数/%)

切取规格为3.5 mm×300 mm×300 mm的冷轧板材,在纳博热热处理炉中进行稳定化退火,退火温度分别为200 ℃、280 ℃、320 ℃、350 ℃和420 ℃,保温时间均为2 h,出炉空冷。采用OLYMPUS DSX500光学显微镜观察试样的显微组织,Sirion200扫描电子显微镜观察晶间腐蚀试样的形貌,Tecnai G2 F20 ST透射电子显微镜观察试样的晶界形貌。

晶间腐蚀试样沿着板材轧制方向切取50 mm长、垂直于板材轧制方向切取为6 mm宽的矩形试样。将试样的切割面用320#砂纸打磨后浸泡在NaOH溶液中清洗1 min,然后放入浓硝酸中清洗30 s,风干后计算并记录试样的实际面积。按照ASTM G67标准配置腐蚀溶液,试样放入腐蚀溶液中浸泡24 h后取出清洗、称重。为保证试验结果的准确性,每组试验数据取三次检测数据的平均值。

2 试验结果与分析

2.1 退火温度对试验合金力学性能的影响

试验合金板材冷轧态和不同温度退火后的常温力学性能如图1所示。由图1可以看出,随着退火温度的升高,板材的抗拉强度和屈服强度均呈下降的趋势,伸长率呈上升趋势。这是因为试验合金的冷轧加工率为78%,组织中产生了大量的位错缠结,使板材产生加工硬化。对加工硬化的板材进行稳定化退火时,由于热激活的作用,板材组织中的位错发生迁移,随退火温度升高,合金组织发生回复和部分再结晶,回复使基体中的内应力降低,从而提高了合金的塑性[5]。考虑到合金板材的强韧性匹配,试验合金板材适宜的退火工艺是320 ℃2 h,此时抗拉强度为365 MPa、屈服强度为151 MPa、伸长率为23.2%。

图1 不同温度保温2 h退火后试验合金板材的力学性能

2.2 退火温度对板材晶间腐蚀的影响

采用ASTM G67标准试验方法,对不同稳定化退火温度的试验板材进行晶间腐蚀性能测试,并对其腐蚀后的重量损失值进行统计,结果见图2。

图2 退火温度(保温2 h)对合金晶间腐蚀性能的影响

由图2可见,冷轧状态的板材耐晶间腐蚀性能处于腐蚀不敏感区(腐蚀前后损失重量小于15 mg/cm2);板材经过200 ℃2 h退火后耐晶间腐蚀性能最差,处于腐蚀敏感区(腐蚀前后损失重量大于25 mg/cm2);当退火温度升高到280 ℃保温2 h时,板材的耐蚀性提高,处于腐蚀不敏感区(腐蚀前后损失重量小于15 mg/cm2),且重量损失值远小于轧制态的;继续升高退火温度,板材耐晶间腐蚀性能变化不大,其重量损失值均小于6 mg/cm2,晶间耐腐蚀性能优异。

图3是不同退火温度条件下试验合金晶间腐蚀的SEM观察结果。可以看到,轧制态板材试样有明显的晶间腐蚀现象(图3a);当在200 ℃条件下退火时,试样的沿晶腐蚀程度最严重(图3b);继续升高退火温度至280 ℃时,试样已获得较好的晶间耐腐蚀性能(图3c);继续升高退火温度对晶间腐蚀的影响不大(图3d、图3e和图3f)。

图3 不同温度保温2 h退火后合金晶间腐蚀的SEM观察结果

铝合金组织中晶界与相邻晶粒电位不同,二者之间的电位差是使其发生电化学腐蚀的原动力。由于晶界位置往往是缺陷、第二相等富集的位置,与晶内相比晶界处的电极电位更负。因此,在腐蚀环境中,晶界与晶粒分别作为阳极和阴极构成腐蚀微电池,导致晶间腐蚀的发生[6-7]。试验合金组织中主要的第二相为Al6Mn和β(Mg2Al3)相。由于β(Mg2Al3)相的电位为-1.24 V,而Al-Mg-Mn合金固溶体的电位为-0.89 V~-0.85 V,β相的电位低于固溶体的电位,β(Mg2Al3)相在腐蚀介质中发生腐蚀溶解。因此,Al-Mg-Mn合金在腐蚀介质中的耐腐蚀性能主要取决于合金组织中β(Mg2Al3)相的数量和分布特征[8]。

有研究表明[9]:w(Mg)<3.5%的Al-Mg合金不论退火态还是加工硬化状态,在室温或较高的温度(67 ℃~177 ℃)中长时间服役,均不会产生沿晶沉淀的β(Mg2Al3)相网膜。参照Al-Mg二元相图,在200 ℃加热时,Mg元素的饱和溶解度约为3.1%。当加热温度低于200 ℃时,Mg元素的饱和溶解度约为3.0%;而高镁铝合金(如本试验合金中w(Mg)=6.0%)在室温环境下长期存放如2a~4a或在低于200 ℃进行短时间的加热,组织中均会有β(Mg2Al3)相优先在晶界析出进而在晶界处形成β(Mg2Al3)相网膜。当高镁铝合金的加热温度高于200 ℃时,即使在加热时间很短的情况下,β(Mg2Al3)相也会沿着晶粒的内外同时发生沉淀或球化,这就大幅度降低了β(Mg2Al3)相在晶界处形成网膜的倾向,适当的温度控制甚至可以消除β相沿晶界沉淀的现象。试验合金在退火温度200 ℃时腐蚀最严重,这主要是因为在200 ℃退火条件下位错发生运动导致基体组织发生了回复,也加速了Mg原子沿着位错向晶界扩散的几率和扩散的速度,Mg原子在晶界处的迅速堆积,导致在晶界处又形成了β(Mg2Al3)相的网膜结构。在腐蚀环境中,这种网膜结构是连续的阳极腐蚀通道,使晶间腐蚀非常严重,腐蚀速率大。随着退火温度的升高,位错运动加快,Mg原子可在极短时间内迁移到亚晶界处,此时β(Mg2Al3)相会在亚晶界与晶界的交切点优先沉淀,大大降低了晶界上β(Mg2Al3)相网膜形成的倾向。退火温度再进一步提高时,β(Mg2Al3)相会在晶内均匀析出,使得腐蚀速率显著下降,进而使晶间腐蚀性能也得到明显的改善。

2.3 退火温度对板材组织的影响

图4为试验合金板材冷轧态和不同退火温度条件下的金相组织。

图4 Al- 6Mg- 0.4Mn合金板材在不同温度保温2 h退火的金相组织

由图4可以看出,Al- 6Mg- 0.4Mn合金冷轧态的板材为纤维状变形组织;板材经过200 ℃2 h的退火后,纤维状组织中出现了少量的再结晶晶粒;当板材在320 ℃2 h工艺退火温度后,纤维状的条带组织发生明显宽化,晶粒发生再结晶;当采用420 ℃2 h工艺退火时,纤维状组织消失,组织为等轴再结晶组织,部分晶粒明显粗化。这也是试验合金板材随着退火温度的升高,强度降低而伸长率升高的原因。

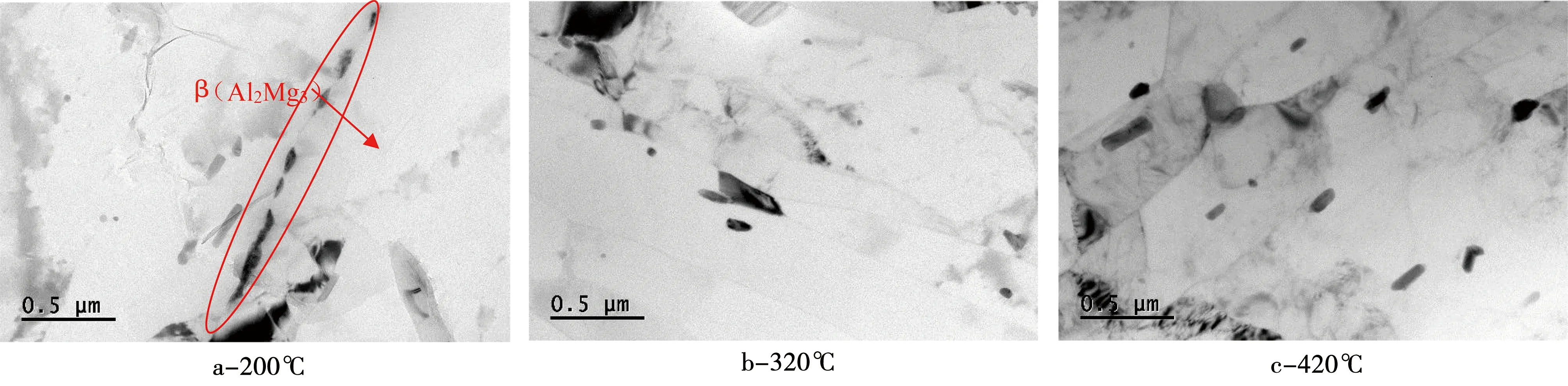

为进一步分析退火温度对试验合金耐晶间腐蚀性能的影响,对合金在典型退火温度下的组织进行TEM观察,结果见图5。从图5可以看出,试验合金在200 ℃2 h退火后,TEM组织中沿晶界处析出了大量的β(Mg2Al3)相(图5a),这些β(Mg2Al3)相在晶界处几乎呈连续状分布,这也是此时合金耐晶间腐蚀性能极差的原因;随着退火温度的提高,当退火温度为320 ℃时(见图5b),晶界平直干净,没有观察到沿晶界分布的β(Mg2Al3)相;当退火温度继续升高至420 ℃时,合金TEM组织中观察发现大角度晶界增加,晶界平直干净,没有观察到β(Mg2Al3)相沿晶分布。这是因为随着退火温度的升高,组织发生了进一步的再结晶,同时β(Mg2Al3)相发生回熔,使合金耐蚀性能得到改善。综合考虑材料的力学性能和耐腐蚀性能,试验合金板材适宜的退火工艺为320 ℃2 h。

图5 Al- 6Mg- 0.4Mn合金板材在不同温度保温2h退火的TEM组织

3 结 论

1)对冷轧态的Al- 6Mg- 0.4Mn合金板材进行稳定化退火,随退火温度的升高,合金板材强度降低,伸长率升高。

2)试验合金板材在200 ℃2 h稳定化退火时,由于β(Mg2Al3)相沿晶界连续析出,其晶间耐腐蚀性能最差。当退火温度高于280 ℃(保温2 h)时,均可获得优异的晶间耐腐蚀性能。

3)兼顾试验合金板材的力学性能和耐腐蚀性能,合金适宜的稳定化退火工艺为320 ℃2 h,此时合金的抗拉强度为365 MPa、屈服强度为151 MPa、伸长率为23.2%。