硅基复合膜声学超材料的低频吸收性能研究*

2022-09-26宋亚芳曹海琳

宋亚芳,李 丹,丁 莉,曹海琳,

(1.哈尔滨工业大学(深圳),广东 深圳 518055;2.深圳市航天新材科技有限公司,广东 深圳 518057)

噪声污染是环境污染的一种,干扰人们正常的生活、工作和学习。其中,低频噪声的频率与人体器官的频率相近,容易造成器官损伤。但是由于低频噪声穿透性强、能量衰减慢,传统声学材料对大波长低频噪声的影响非常有限。声学超材料是近年来发展起来的一种人工功能材料,具有等效负质量密度和负体积模量等超常声学性质,可以实现声控制[1-3]。

作为一类声学超材料,薄膜型声学超材料因其质量轻、体积小、在低频噪声控制中的针对性强等优点而被广泛研究[4-6]。薄膜型声学超材料主要的作用机制是由软、硬相介质作用而产生的局域振动与声波辐射模式之间的弱耦合[7]。2008年,YANG等[8]展示了第一个膜片式声学超材料,将刚性固定的弹性膜中心放置小质量块构成薄膜声学超材料,实现了轻质、低频隔声的效果。2012年,MEI等[2]将厚度为0.2 mm的半圆形金属板对称地固定在张紧的硅橡胶膜上,实现了薄膜超材料的宽频吸声效果。2021年,邱克鹏等[9]设计了一种十字型薄膜声学超材料,实现了低频宽带吸声及对薄膜型声学超材料降噪性能进行分析和设计。

目前主体研究大多着眼于将绷紧状态下的膜材料附加质量块,调整膜材料的共振和反共振频率,以实现对声音的调控。这种方式在某些频段上取得了很好的效果,但是频率范围较小,而且还存在质量块定位不易、使用中容易脱落的问题。薄膜中常用的硅橡胶属于粘弹性阻尼材料,广泛应用于减振降噪领域,但在长期的使用该材料过程中容易蠕变,降低材料减振降噪的功能。

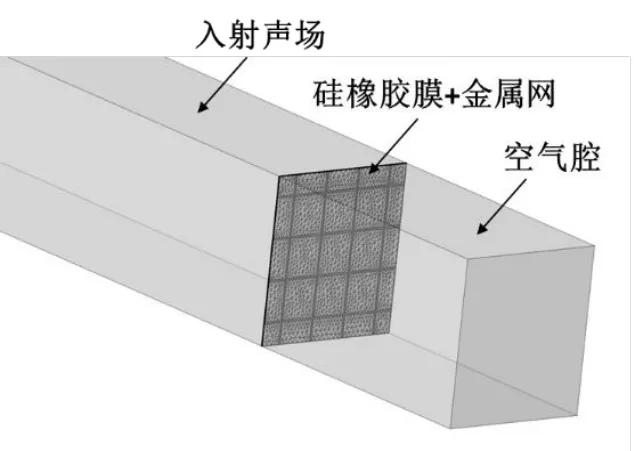

为了解决上述问题,本文设计了一种将硅橡胶薄膜和金属网复合得到的薄膜型声学超材料,利用金属网格对硅胶膜进行刚度增强,提高膜的声学性能。另外,由于利用金属网格对硅胶膜进行固定支撑,减弱硅胶膜的蠕变,实现了耐久性的要求。首先使用声学阻抗管测试了单层硅橡胶膜和复合膜附加空气腔结构的吸声性能,随后利用仿真方法对照实验曲线得到硅胶膜的损耗因子,进而分析了金属网的厚度和网格形状对结构吸声性能的影响,为该类声学超材料的设计提供指导。

1 实验研究

1.1 实验准备

本实验采用不锈钢金属网和硅橡胶膜粘接成型。使用的硅橡胶膜为兴业塑胶有限公司生产的苯撑硅橡胶膜,粘接剂为日本施敏打硬8008胶水,金属网由激光切割工艺制成,材料为4430不锈钢,各项材料参数如表1所示。金属网的网格形状为方形,网格示意图如图1所示。本次实验共制备4种实验样品,每种试样外轮廓都为正方形,边长为102 mm,硅胶膜和金属网的厚度均为0.1 mm,详细几何参数如表2所示,其中试样1为单层硅胶膜样品。单层硅胶膜和复合膜试样的实物如图2所示。

图2 单层硅胶膜和复合膜试样实物图

表2 4种试样的几何尺寸(单位:mm)

图1 金属网的网格示意图

表1 硅橡胶和不锈钢材料参数

试样制备时首先将硅橡胶膜裁成合适的大小,平铺在光滑的平板模具上,随后在不锈钢网上涂刷界面粘接剂,与硅胶膜复合,在复合结构上放置平板模具并加重物,室温放置10 min,初步固化。为了便于复合膜在阻抗管中测试,需要再将复合膜固定在金属测试框上,经过12 h固化后,裁掉超出金属框外侧的部分,测试样件制作完成。

本实验吸声系数的测量采用双传声器阻抗管法,采用的阻抗管的测试频率范围为50~1 600 Hz。在阻抗管的一端安装扬声器,另一端安装由复合膜和空气腔组成的吸声结构,空气腔末端为铝制反射板。实验时使用工业黏土进行堵缝,保证试件安装密封良好,避免漏声。

本实验中2种实验样品各制备2个,每个实验样品测试3次。每次测量时空气腔的深度都为93 mm。

1.2 实验结果分析

由于本文关注低频吸声效果,并且考虑到低于100 Hz时测试结果的波动比较大,所以结果曲线选取的频率范围为100~1 000 Hz。由于对同一个样品测试3次得到的吸声系数曲线重合度很高,选择其中一组曲线进行对比。

测试得到的吸声系数曲线如图3所示,从图中可以看出,与单层硅橡胶膜相比,在薄膜上附加金属网形成复合膜后,结构吸声曲线的频带变宽,吸声峰值大幅增加,这意味着结构的吸声性能得到显著提高。复合膜结构的吸声系数最大为0.85,吸收系数大于0.5的频率范围为270~670 Hz。实验试样1和试样2在250~700 Hz范围内的平均吸声系数分别为0.28和0.68。与单层硅橡胶膜相比,复合膜展现了突出的宽频吸声优势。

图3 测试得到的吸声系数曲线

2 仿真分析

在薄膜型声学超材料的设计中,需要考虑结构的几何参数,每个参数的改变都可能会影响样件的整体吸声效果。采用有限元模拟方法针对结构的主要参数进行分析,进一步研究了复合膜结构的吸声性能,旨在指导后续的材料设计或应用。

2.1 仿真模型

仿真中涉及声学和固体力学2个物理场,使用有限元软件的声-固耦合模块进行仿真计算。分别建立硅橡胶膜和复合膜加空气腔的仿真模型,由于模型具有对称性,为减小计算量,取1/4模型加对称边界进行计算,图4为对固体域划分网格后的1/4模型。复合膜模型由形成驻波的截面为正方形的空气域(入射声场)、被测复合膜试样和膜后的空气腔组成,空气腔的所有边界设置为刚性边界,其中形成驻波的空气域长度为300 mm,膜后空气腔的深度为93 mm。

图4 复合膜结构声场仿真分析模型(1/4对称模型)

仿真中采用的硅橡胶和不锈钢的材料参数与表1相同。硅橡胶的内部阻尼和力学性能是通过材料的粘弹性来反映的,粘弹性材料的模量为复合模量,复合模量的实部为储能模量(杨氏模量),虚部为损耗模量,损耗模量与储能模量的比值被称为损耗因子。因为实验中损耗模量很难准确测量,在仿真模拟中需要对照实验结果曲线来确定损耗因子。

2.2 硅橡胶薄膜损耗因子的确定

首先采用0.1 mm厚度的单层硅橡胶薄膜仿真模型确定实验无法给出的损耗模量,其他参数与实验试样1一致,在软件中调节硅橡胶材料的模量虚部使仿真结果曲线逼近实验结果。当损耗模量大约为1.8 MPa(损耗因子0.9)时,2条曲线在较高频率的吻合性很好,如图5所示。图中曲线在低频的差异较大,实验测试的低频吸声系数高于仿真结果,这种差异应该是阻抗管的低频漏声问题引起的,因为系统将漏掉的能量计算到了吸声中,导致测试得到的低频吸声系数偏大。

图5 复合膜和硅橡胶膜加空气腔结构的仿真与实验结果对照

为验证参数和仿真建模的准确性及可靠性,对金属条宽度为0.6 mm、网格边长为12 mm的复合膜模型进行仿真计算,赋予其中的硅橡胶膜1.8 MPa的损耗模量。仿真得到的复合膜加空气腔结构的吸声系数与实验结果一致性也比较好,推断仿真得到的损耗模量是可靠的。

2.3 金属网厚度、网格形状对吸声性能的影响

实验结果表明,金属网的网格尺寸越小,结构的吸声性能越好。为进一步研究金属网的几何参数对结构吸声性能的影响,分别建立了不同厚度的方形金属网复合膜模型和不同网格形状的复合膜模型来研究金属网厚度和网格形状的影响。

金属网厚度分别为0.05 mm、0.1 mm、0.2 mm和0.4mm的复合膜结构的吸声系数曲线如图6所示,金属网的其他参数与试样3相同。从图中可以看出,吸声曲线随金属网厚度的变化较为复杂,金属网的厚度为0.05 mm时,对硅橡胶膜的强化作用低,吸收峰值仅为0.5。金属网的厚度较大时,硅橡胶膜被分成许多小块并固定,振动难以传递,峰值数增加。虽然金属网厚度较大的复合膜结构存在多个吸收峰,但是吸收峰值和带宽并不理想。所以,金属网的厚度不是越大越好,厚度有一个最优值。综合考虑,金属网厚度为1 mm的复合膜附加93 mm空气腔后的吸声性能最好。

图6 金属网厚度对吸声性能的影响

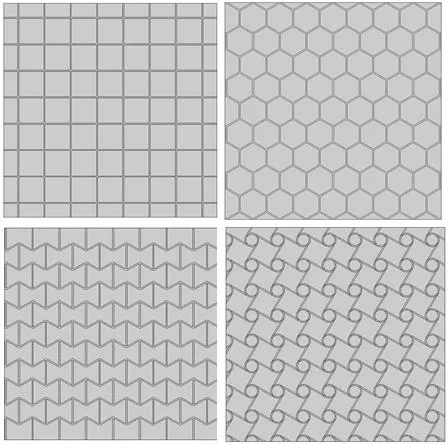

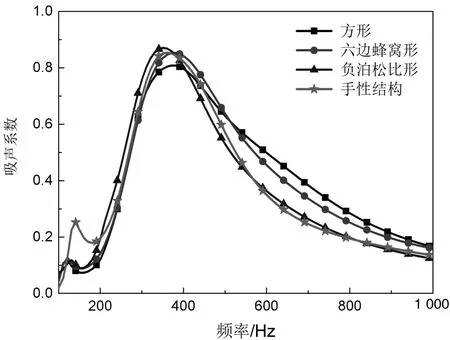

为分析金属网的网格形状对结构吸声系数的影响,建立了网格形状为方形、六边蜂窝形、负泊松比形和手性结构的4种复合膜模型,如图7所示,4种构型中金属条宽度均为0.6 mm,网格单元在图中水平方向的长度均为12 mm,金属网厚度为0.1 mm。4种结构的吸声系数对比如图8所示。方形单元金属网复合膜加空气腔结构的最大吸声系数为0.81,其他3种结构的吸收峰值比较接近,大约为0.87,4种结构吸收峰对应的频率相差不大,在350~380 Hz之间。这4种复合膜结构中,网格单元形状为负泊松比和手性结构的金属网质量较大,分别为1.173 g和1.069 g,方形和六边蜂窝形金属网的质量分别为0.751 g和0.795 g。同时考虑质量和声学效果,蜂窝形金属网复合膜结构在较小的质量下实现了较高的吸声效果。

图7 金属网网格形状为方形、六边蜂窝形、负泊松比形和手性结构的复合膜模型

图8 4种网格形状复合膜的吸声系数对比

3 结论

本文设计了一种由硅橡胶膜和不锈钢金属网组成的复合膜结构,在薄膜上附加空气腔测试结构的吸声性能,与单层硅胶膜相比,复合膜结构的吸声曲线频带变宽,吸声峰值大幅增加,结构的吸声性能得到显著提高。通过仿真分析发现,不锈钢网的厚度不是越大越好,厚度有一个最优值;蜂窝形金属网复合膜结构在较小的质量下实现了较高的吸声效果。