某电厂空预器入口烟道可靠性研究

2022-09-26沈小虎

沈小虎

(内蒙古大唐国际托克托发电有限责任公司,内蒙古 呼和浩特 010206)

某电厂前期投产的燃煤发电机组的锅炉烟道系统烟气流动阻力大,而近年来锅炉机组的超低排放改造,使烟道系统的布置发生了较大的变化,并且增加了部分烟道弯头,这不仅增加了锅炉机组烟道系统的阻力,增加了引风机电耗,还因烟气流场不均严重影响除尘器的除尘效率与经济运行,甚至导致运行中出现严重的局部磨损等问题[1]。本文针对燃煤锅炉机组进行脱硫、超低排改造后,出现烟道流动阻力过大、直角弯道导流板破损的情况,对空预器入口的烟道的阻力特性进行研究。

本研究首先通过理论分析烟道产生流动阻力的机理,然后分析了在燃煤机组烟道中产生流动阻力的主要原因。最后对空预器入口烟道进行结构数值模拟分析,建立分析模型,为烟道的可靠性分析提供了研究手段。

1 烟道流动阻力的基本理论

1.1 流动阻力产生的机理

1.1.1 内因

由于黏性流体分子间的吸引力,速度快的流体层会拖着速度慢的流体层运动。速度快的流体层中部分流体分子由于无规则热运动进入速度慢的流体层,以碰撞形式将动量传递给后者,使其产生一个加速度。同时,运动慢的流体层也有一定数量的流体分子进入运动快的流体层,而对后者产生一个方向相反的加速度[2]。这种传递一层一层进行,从壁面直至流体中心,可见流体的黏性是产生流体流动阻力的内因。

1.1.2 外因

流体只有在流过固体壁面(管壁、设备壁)或局部结构管件时,才能促使流体内部产生相对运动,造成不同流体层间动量的传递,损耗机械能[3]。因此,壁面及管道局部结构形状等约束条件是流体产生流动阻力的外因。

1.2 影响烟道流动阻力的因素

影响烟道流动阻力的因素可以分为以下2类。

1.2.1 烟气性质

烟气性质包括烟气密度、烟气黏度、烟气流速等。其中烟气密度的大小反映了单位体积内烟气质量,当不同流体层的烟气发生动量传递时,烟气密度越大,各流体层的烟气质量越大,动量传递越剧烈,造成更大的流动阻力。烟气黏度越大,烟气与烟道壁面、不同烟气流层间的摩擦阻力越大,流动阻力越大。烟气流速对烟气的流动阻力损失有很大的影响,由达西-维斯巴赫公式可知,烟气的流动阻力损失与烟气流速的平方成正比,可见烟气流速过大不利于降低烟气流动阻力损失。

1.2.2 烟道结构尺寸

烟道结构尺寸包括烟道长度、烟道截面形状、壁面粗糙度、局部件结构尺寸等。一般情况下,烟气的沿程阻力损失与烟道长度成线性关系,烟道越长,烟气在烟道内损失的流动阻力越大。壁面粗糙度对烟气的流动会产生比较大的影响,对于水力光滑管,靠近壁面的烟气受到管壁的阻碍小,流动阻力相应要小,如果是粗糙的管壁,更多流层的烟气会受到管壁的阻碍,造成更大的流动阻力损失。燃煤机组锅炉烟道系统采用了众多的局部结构件,包括大小头、弯头与T形管件,这些局部结构件导致了烟道大部分的流动阻力损失。对于典型的直角弯头,与有着相同截面、相同流通长度的直管道相比,其产生的流动阻力损失可达到该直通道产生的流动阻力损失的20~30倍。

2 烟道流场数值计算基本理论

2.1 烟道流动阻力的计算方法

燃煤电厂烟道中的烟气流动通常被认为是定常的、不可压的、湍流气固两相流。其流动过程要遵循相应的物理守恒定律,基本的守恒定律主要有质量守恒定律、动量守恒定律和能量守恒定律。对于燃煤锅炉烟道中的湍流流动,还需要遵循附加的湍流输运方程。

2.2 烟道流场的计算模型

流体力学分析软件中提供了丰富的模型以解决多领域的多种问题。对于燃煤电厂空预器入口烟道的数值模拟,所涉及到的模型主要有湍流模型、流固耦合模型。

湍流是大自然中广泛存在的流动现象,大多数工程问题中所涉及的流体流动均处于湍流状态,因此湍流研究一直被研究者高度重视。湍流流动的核心特征是其在物理上无穷多的尺度和数学上强烈的非线性,这就使得无论是理论分析、实验研究还是计算机模拟,都很难彻底认识湍流。一般认为,无论湍流流动多么复杂,非稳态的连续性方程和N-S方程对于湍流的瞬时运动依然适用。

流固耦合力学是流体力学与固体力学交叉而生成的一门力学分支,它是研究变形固体在流场作用下的各种行为以及固体位形对流场影响这二者相互作用的一门科学。流固耦合力学的重要特征是两相介质之间的相互作用,变形固体在流体载荷作用下会产生变形或运动。变形或运动又反过来影响流体运动,从而改变流体载荷的分布和大小,正是这种相互作用将在不同条件下产生形形色色的流固耦合现象[4-5]。

3 某电厂空预器入口烟道数值模拟分析

通过对某电厂空预器入口目标管段进行数值模拟分析,根据现场实际运行参数设置烟气温度、烟气流速等相关基础参数,得出目标管段的速度分布图、压力分布图以及目标管道结构变化情况,与实际运行现状进行验证。

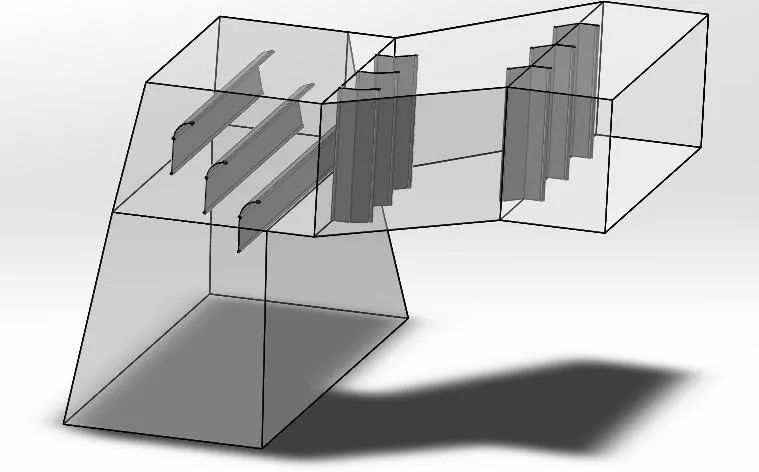

首先根据某电厂现场实际的空预器入口烟道安装情况,运用solidworks三维建模软件,对目标管段进行建模,三维模型如图1所示。

图1 直角弯道管段三维模型

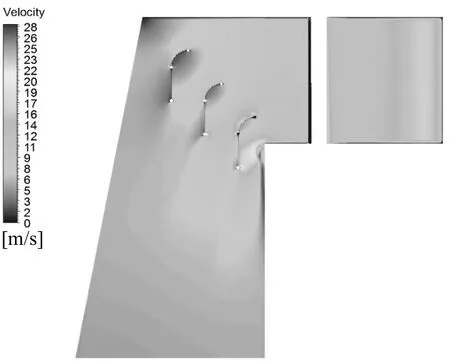

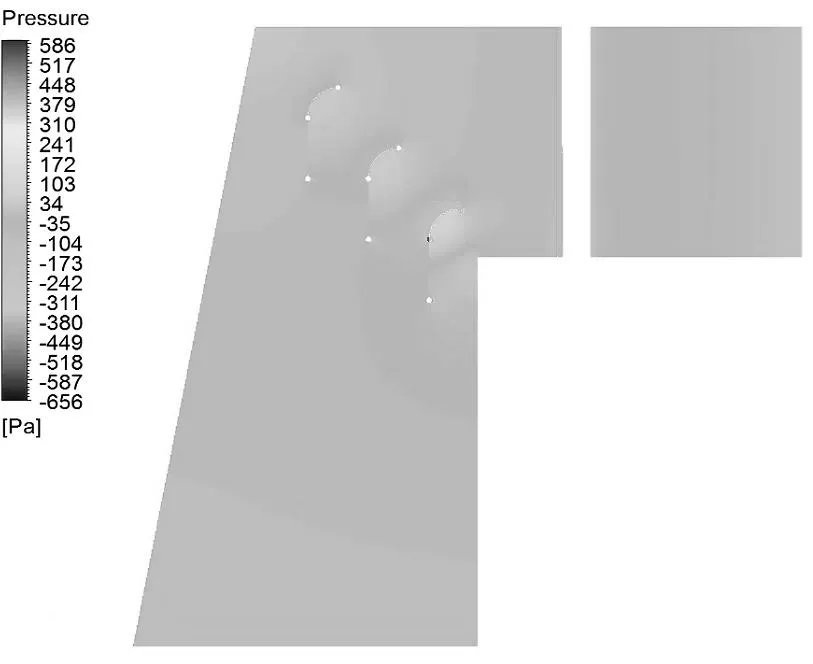

将模型导入ANSYS流体力学仿真模块进行网格划分及算例设置,其中菱形风管位置入口设置为Inlet速度入口,速度设置为8.5 m/s,进口温度设置为150℃,直角弯道风管出口设置为Outlet。计算完成后,进入后处理阶段,后处理即观察模拟算例对象的流速和压力分布,结果如图2和图3所示。

图2 直角弯道管段速度分布图

图3 直角弯道管道压力分布图

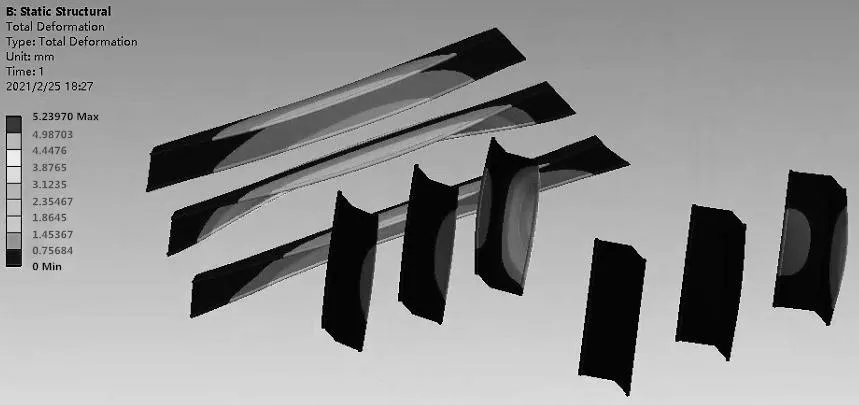

在运用ANSYS进行流体数值模拟计算后,进行结构计算设置,以进行直角弯道管段内部导流板应力及应变状态分析。首先,将前部的计算结果导入,然后将计算结果传入ANSYS静力学计算模块,对目标管段做网格划分及算例设置以进行应力及应变分析。网格划分采用混合网格,算例设置速度及温度参数同流体域参数,主要定义风管材料及导流板材料根据图纸所示材料设置弹性模量、泊松比、密度等参数,设置完成后进行数值模拟计算。

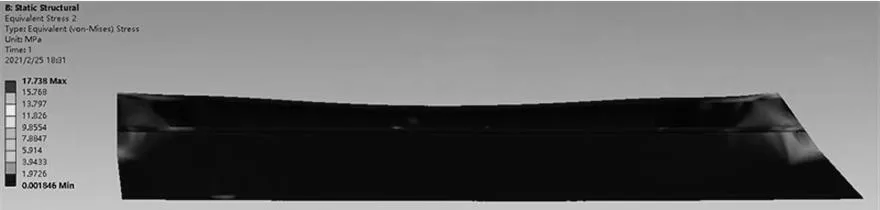

ANSYS静力学模块对算例计算完成后,即可查看导流板的应力及分布状态,输出的结果如图4和图5所示。

图4 直角弯道管段内部导流板应变分布图

图5 直角弯道管段内部中间导流板应力分布图

由应力和应变结果可以看出,风管的直角弯道处,中间导流板的受力最大,最大应力达到17.738 MPa。这与现场直角弯道处的导流板破损位置基本是一致的,现场直角弯道处导流板破损图片如图6所示。

图6 某电厂现场直角弯道管道内部磨损图

4 结论

本文对某电厂空预器入口目标烟道进行研究,首先分析研究了燃煤锅炉机组烟道产生流动阻力的内在机理,找出产生烟道流动阻力损失的主要因素与变化规律,然后运用流体力学分析软件,通过建模以及算例设置对目标直角烟道管段进行数值模拟分析,尤其针对目标管段内部导流板应力和应变状态进行了分析,将仿真分析结果与实际情况进行对比分析,验证了结果的合理性,同时建立空预器烟道入口直角弯道数值模拟分析模型,为某电厂现场空预器入口直角弯道处的可靠性分析提供了研究方向。