某海上采油平台注水泵驱动端轴承高温故障原因分析及隔热导流屏设计探索与应用

2022-09-26张泽京王树利王启航

张泽京,王树利,万 川,王启航

(中海石油(中国)有限公司天津分公司,天津 300450)

1 具体设备故障背景信息

渤海地区某海上采油平台注水系统的注水泵采用的是十级卧式多级离心泵,该泵流量达到160 m/h,额定压力达15 MPaG,轴功率911.7 kW。同时该泵配备了型号为Y710S1-2H的隔爆型三相异步电动机,由于海上平台的特殊环境,配备的电机防护等级为IP56。该电动机的额定电压为10.5 kV,采用的是IC511的全封闭自扇冷的冷却形式。

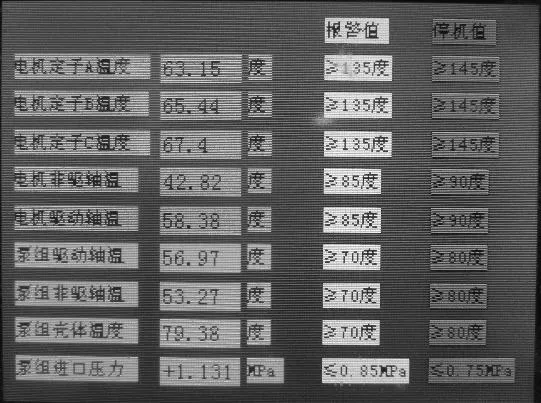

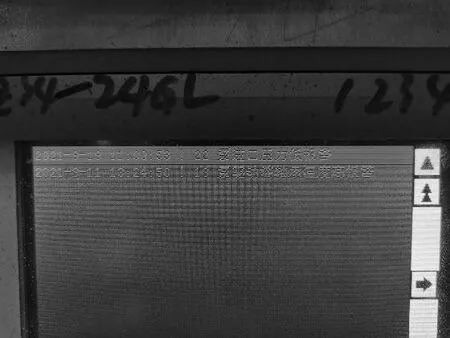

该泵平时运行稳定,但是进入盛夏,多次出现泵驱动端轴承高温报警、停机的故障,对注水流程的稳定性造成了一定的影响。设备正常运行时的温度数据如图1所示,其中泵体轴承温度报警值为70℃、停机值为80℃,正常温度下驱动端轴温略高于非驱动端轴温,但均处于70℃以内,运行无异常。盛夏高温时段,当驱动端轴承温度超过70℃时,设备就会出现如图2所示的报警情况。

图1 注水泵正常运行时各温度数据

图2 高温时段泵体驱动端轴承高温导致报警

2 设备故障原因分析

通过平台维修人员对该设备运行参数的历史数据调阅比对,以及对该泵驱动端轴承进行拆检、驱动端轴承室滑油取样分析等,排除了设备质量缺陷、轴承自身故障等问题。初步判断为设备运行的环境因素导致的高温报警。原因分析如下。

与陆地油田较为宽阔的空间相比,海上油田的特殊环境带来的建造难度以及经济性考量,使得海上采油平台各层甲板面积相对较小。要在有限的空间内完成各流程管线、设备、储罐等的排布,不可避免会造成设备排布紧凑、间距狭小。各储罐、流程管线内介质温度也均远高于环境温度,会不断地散发热量,同时大部分设备在运行过程中均会产热散热。在各储罐、流程管线、设备的散热影响下共同提升了周围的环境温度。海上平台甲板各设备的排布实况如图3所示,海上平台各罐体、流程管线的排布状况图4所示。

图3 海上平台各设备的排布实况

图4 海上平台各储罐、流程管线的排布状况

渤海地区进入冬季后,寒风、寒流来袭时温度的骤降也在很大程度上影响了设备的稳定运行。为保证各流程、设备的稳定运行,通常会在平台各层甲板外侧安装挡风墙减小寒风、寒流的影响。但是挡风墙在进入盛夏后也会影响各层甲板的通风情况,通风不良在一定程度上也导致设备散热后的热气流无法外散,热量聚集进一步提升了各层甲板设备运行的外部环境温度。海上平台各层甲板的挡风墙外部视角如图5所示,海上平台各层甲板的挡风墙内部视角如图6所示,可以看出挡风墙能够抵挡寒风,但是也在很大程度上影响了各层甲板内部的空气流通。

图5 海上平台各层甲板挡风墙实况

图6 海上平台各层甲板挡风墙内部视角

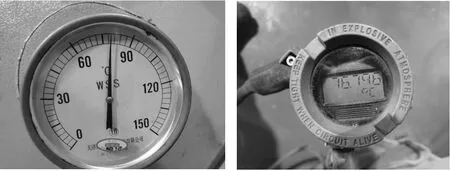

海上采油平台注水驱油采用的注水泵多为大型卧式多级离心泵,通常情况下设备需24 h不间断连续运行,泵送的介质温度一般在70~80℃,较高的介质温度在提高泵壳及泵内各部件的温度的同时也会影响到设备摩擦件的散热情况。如图7所示,注水介质的温度可达70~80℃。

图7 注水系统介质温度数据

通过现场对注水设备进行观察以及查阅设备资料,发现为注水泵配备的电机的冷却方式为IC511的全封闭自扇冷的冷却形式,这种散热形式能够很好地解决大型电机的内部散热问题,但是散热后的热气流会通过电机驱动端的四圈环管将热气流吹出。由于电机驱动端距离注水泵驱动端较近,故电机端散热后的热气流会直接吹送至泵体驱动端。不仅使得注水泵驱动端环境温度升高,同时吹出的热风形成一层热罩,影响了驱动端轴承散热,严重时则会导致轴承内部高温,影响设备运行的稳定性。

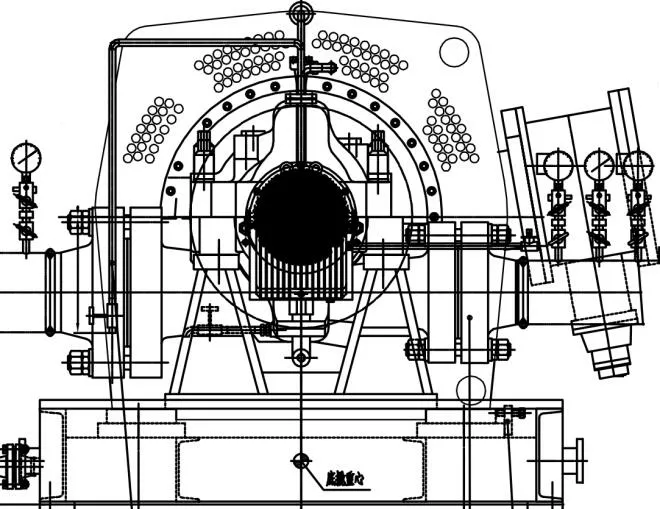

该电机左视图图纸如图8所示,现场实况如图9所示。该冷却形式下电机周缘有四圈散热孔管,电机冷却后的热气流从管孔吹出,热气流呈环状直接吹送至泵驱动端,增加了其周边温度,同时环状热气流也影响了驱动端轴承室的散热情况。

图8 电机左视图图纸

图9 注水泵现场实况

3 隔热导流屏设计的探索与应用

根据上述的原因分析,对各影响因素造成的温升进行现场温度数据采集对比,第四条电机散热情况所带来的影响最大。同时对各个影响因素进行可行性整改分析调研,第四条整改的可行性比较高,其整改亟待解决。在随后的可行性研究分析中得出,需要在泵及电机两者之间进行有效的物理隔离。将电机驱动端散热后的热气流进行隔离,降低其对注水泵驱动端散热影响,同时最好能将热气流导通至周边,进一步降低设备运行环境温度。平台维修人员通过资料查阅、模拟实验等探索设计了一种安装在泵及电机间的隔热导流屏,具体如下。

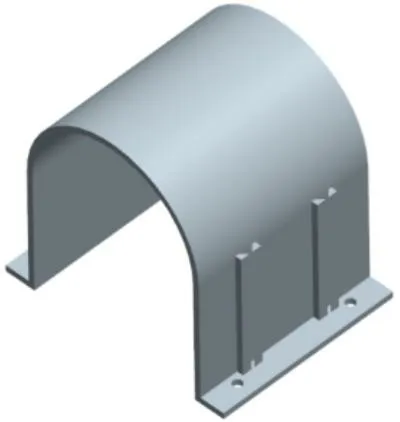

在原有联轴器防护罩的基础上设计了可快速插拔安装的隔热导流防护屏,便于操作安装,高温天气下可以及时进行安装。联轴器护罩的具体设计三维视图如图10所示,侧面2个条状槽孔条是在常规的联轴器护罩上设计的准备通过焊接制作的插槽。设计的隔热导流屏如图11所示,其内部有与联轴器护罩匹配安装的插条。

图10 新设计的联轴器护罩

图11 设计的隔热导流屏

隔热导流屏与联轴器护罩之间采用插条、插槽进行快速连接。同时隔热导流屏根据电机尺寸大小设计成两侧为45°角斜面,顶部为45°角锥面的屏障形式,将电机驱动端吹出的热气流进行阻挡。

隔热屏的尾端设计为弧形流线的导流尾翼,通过流线尾翼将电机端热气流导通至设备周边与周围常温大气混合,降低高温气流带来的不利影响。

表1数据是针对同一台泵在不同环境温度下,监测到的加装隔热导流屏前后泵体驱动端及非驱动端轴承温度数据情况。数据表内各轴承温度为轴承内部度,数据取自机组自身的温度探头数据。依照数据监测记录,本设计对泵体驱动端轴承散热影响较大,安装前后温差在6℃左右。

表1 加装隔热导流屏前后泵体驱动端及非驱动端轴承温度(单位:℃)

4 结束语

本设计对该大型卧式多级离心泵驱动端轴承室的散热改善效果较大,避免了电机端热气流的直吹,降低了驱动端轴承运行的环境温度,同时解决了环形热气流对驱动端轴承室散热的不利影响,为设备的稳定运行提供了保障。同时也使得远程温度监控系统能够正常检测设备运行的真实温度数据,能够更加真实全面地反馈设备运行状态。同时也减少了环境因素影响下的高温报警导致的现场维修人员对报警信息排查、设备拆检等烦琐步骤。通过在该海上采油平台注水泵与电机之间安装隔热导流屏后,该泵驱动端轴承运行温度下降至合理范围内,设备运行稳定性大幅提高,极大减少了驱动端轴承高温导致的报警、停机次数,为平台注水设备的稳定运行提供了有力保障。