数控机床加工过程中的振刀原因及处理措施

2022-09-25周青

周 青

(江苏省常州技师学院,江苏 常州 213000)

引言

随着数控技术的发展,数控机床在高效、高精度、智能化方面有了长足的进步。但在机械加工过程中,由于刀具与工件之间产生周期性往复运动,数控机床系统的振动不可避免。在加工过程中,通过合理地使用夹具、刀具和程序等因素,能够避免振动的扩大。如果操作不当,振动会导致振刀现象的发生。振刀现象会影响工件的几何形状和尺寸精度,在工件表面形成振纹(见图1、图2),影响工件的表面质量,同时会损坏切削刀具,造成噪声污染。因此,针对数控加工过程中振刀现象产生原因进行分析,并提出相应的处理措施,为后续教学过程中解决振刀问题提供参考。

图1 铣削加工正常工件与振刀工件对比图

图2 车削加工产生的振纹

1 数控机床产生振刀问题的原因

一般来说,机床加工中振刀问题,是由于“机床-夹具-工件-刀具”组成工艺系统的刚度不足导致[1]。从机床、夹具、工件、刀具等方面分析机床产生振刀现象的原因如下:

1.1 机床在加工过程中产生共振

共振是一种常见的物理现象。机床在工作中,受到周期性驱动力的频率与其自身的自激振动频率相同时,将会发生共振现象。发生共振现象导致振动幅度加大,因此对机床的加工质量有很大的影响。共振造成的振幅过大会改变刀具和工件的正常运动轨迹,引起二者之间相对位置发生偏移。这样不仅降低了加工表面的质量和尺寸精度,还增加了工件表面粗糙程度,甚至出现振纹。

1.2 机床导轨部件“爬行”现象

机床运行部件在出现低速运动或者小量位移时,做非匀速运动,这一类在进给运动和调整运动中出现时快时慢的现象,就是我们通常说的机床爬行。机床上的机械系统产生爬行的根本原因是摩擦阻力的变化。在实际机床运行中,运行的速度低于某一数值即临界速度时会产生爬行。此时加工的工件表面会发生震颤,产生振纹[2]。

1.3 工件刚性差

机械加工过程中,对细长轴型的外圆车削加工,工件在转动过程中,会产生弯曲变形,从而产生摆动,这样极易出现打刀、振刀等问题。同时,薄壁零件的外圆车削时,容易发生装夹变形,也易出现打刀或者振刀问题。在车削加工不规则零件过程中,驱动力往往都不是作用在工件的重心,因而在高速切削条件下,会引起主轴的挠曲变形,从而引起机床的振动和振刀现象。

1.4 刀具安装刚性差

如刀杆尺寸太小或伸出过长,会引起刀杆颤动。数控车床车刀垫铁不平整,或锁紧螺钉没有按要求压紧,同样会导致刀具的振动。

1.5 切削力变化大

加工过程中,切削层金属内部出现夹杂、晶粒粗大等缺陷,或加工焊件等;积屑瘤的产生和消失时刻改变切削过程中刀具前角及切削层横截面积;加工表面不规则时,切屑时宽时窄时厚时薄宽而薄。这些都会引起切削力的急剧变化从而引起机床振动以及振刀现象。

2 数控机床产生振刀问题的解决措施

2.1 消减机床共振的措施

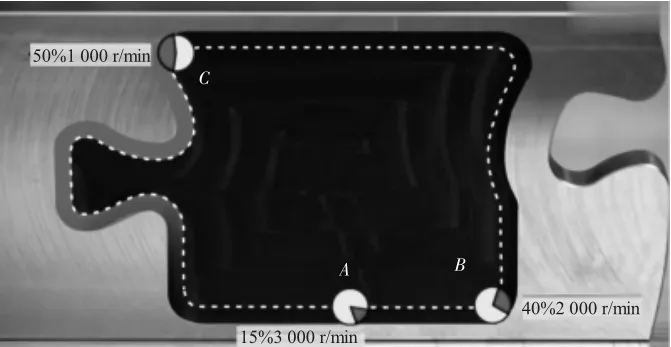

数控机床的静刚度和动刚度取决于机床制造商的设计和制造工艺,一台安装好的机床其固有频率是固定的。为了尽量预防机床加工中的共振问题,加工过程中必须合理安排加工系统的切削参数,使其能够有效避开系统的固有频率而不发生共振。如图3 所示,铣削如图3 所示型腔时,A 点时刀具接触角仅为15%,采用3 000 r/min 转速加工,此转速工作到B 点时,B 点刀具接触角增大到40%,此时会产生剧烈振动,所以在B 点机床转速需要降至2 000 r/min,同样,以此转速工作到C 点时,又发生了较强烈的振动,因为此时C 点刀具接触角增大到了50%,因此在C 点宜采用1 000 r/min 进行加工。倘若采用1 000 r/min的转速持续工作,则不会存在B、C 这种共振点,但会降低生产效率[3-4]。

图3 不同位置的刀具接触角和转速

在加工复杂外形或型腔的工件,需要使用软件进行动态刀具路径规划,这样能实现恒定负载和定接触角状态进行加工。否则,在编程时需要考虑刀具运行轨迹并采用适宜的切削参数。在机床进行加工时,需要时刻注意机床工作动态,避免因共振产生而产生振刀现象。

此外,通过采用一些非标刀具也能达到抑制机床共振的目的。如数控铣加工过程中采用的不等分铣刀和不等距铣刀。不等分铣刀如图4 所示,四个外周切削刃各相邻切削刃夹角不相等,所以各外周切削刃与工件接触的时间间隔也就越长,在加工过程中产生的频率范围也就越广,与机床-刀具-夹具间的固有频率产生共振的几率也就越小,所以能很好地抑制共振。

图4 不等分平底铣刀

2.2 解决“爬行”现象的措施方法

对导轨定期地检测及保养,并提供一个良好的润滑环境,保护导轨的运动面;导轨磨损后需要及时地维修或者更换,来保障机床的运行;加工过程中,刀具编程轨迹采用平滑过渡,避免导轨的急加速急减速运行和低速运行。

2.3 解决工件、刀具刚性不足的措施方法

机械加工过程中,对细长轴型零件加工,必须采用顶尖按、中心架、跟刀架等辅助装置提高其刚度;对于薄壁零件需采用专用工夹具夹持,防止其发生弯曲变形。刀具在满足使用要求的情况下,伸出长度要尽量短;数控车床车刀垫铁要平整,数量愈少愈好,而且垫铁应与刀架对齐,刀位必须清理干净;加工初期要进行试切削来调整切削速度、切深、进给量。

2.4 解决切削力变化的措施方法

对于偏心工件、断续切削工件以及焊接工件的加工,理论上都存在断续切削过程,在这样的切削条件下,为了避免振刀和打刀现象的发生,除了需要采用整体式立方氮化硼刀片进行加工外,加工刚开始的切削速度、进给率要慢些,等到圆整以后,再适当快些。对表面有缺陷工件,开始时背吃刀量尽可能要大一些,而后适当可以减小。

3 结语

数控加工过程中产生的振刀现象较为复杂,另外,日常教学过程,由于部分学生操作不规范,容易导致振刀现象的发生,这就需要在日常教学过程中不断地分析和总结,根据不同情况分析原因,采取措施加以消除和控制,以保证加工工件的质量,提高教学水平,创造良好教学环境。