刮板输送机卡链原因及链条状态监测系统分析

2022-09-25宋凯

宋 凯

(晋能控股集团晋城煤炭事业部长平公司,山西 晋城 048000)

引言

刮板输送机作为综采工作面煤炭资源的输送设备,其稳定性直接决定着工作面的开采效率。刮板输送机在工作面经常处在潮湿、矸石等撞击的恶劣环境中,因此链条容易发生卡链现象,不仅会对设备造成损害,还极大地影响到了煤矿的正常开采以及煤矿工人的生命安全。因此对刮板输送机卡链原因进行分析研究,并安装链条监测装置,及时更新刮板输送机运行过程中链条的状态,对于提高刮板输送机工作效率及煤炭产量、保护工人安全有重要意义。

1 卡链现象分析

某矿放顶煤工作面选用SGB420/17 型号前部刮板输送机,技术参数如表1,该型号刮板输送机中部槽强度较高,由高强度耐磨中板与合金钢挡板、铲板槽帮焊接而成。现就其开采过程中的卡链现象进行分析。

表1 刮板输送机基本参数

1.1 设备原因

1)底槽不平。刮板机长期超负荷运行造成的链轮与链条之间的磨损容易使两者之间接触面积变小或链条发生形变,当链条在电机带动下工作时,很容易发生卡链现象甚至发生掉链。

2)矸石或岩体对刮板机长期撞击或工作面潮湿,使得刮板机、链轮发生形变,链条发生腐蚀生锈造成卡链现象。

3)刮板输送机长期运行设备本身发生扭曲或电机故障等造成卡链现象。

4)链条链轮本身质量上存在缺陷,输送机结构不对称等设备上存在的问题,有可能造成卡链现象的发生。

1.2 环境原因

1)输入电压过大导致设备不正常运行,高负荷下由于强大推动力造成卡链现象。

2)矸石或岩体在输送过程中掉入链条链轮夹缝,或操作失误将硬物掉落在夹缝之间造成卡链现象。

2 防范措施

经该煤矿实际生产过程中对刮板输送机故障统计分析,链条链轮长期超负荷运行以及异物造成的卡链条现象超过90%,应对措施如下:

1)配置清扫装置,及时清理链条下的煤尘物料。

2)对链条松紧度以及螺丝锚固程度进行定期检修,发生异常或磨损情况及时上报更换并进行工作记录。

3)做到一个月两次以上对链轮等易发生磨损部件的检查维修,定期更换配件。

4)保障设备正常运行,不超负荷承载物料及过载开机,做好输送机保养维修工作。

5)实时进行链条状态监测。

3 链条状态监测系统

为了实现对刮板输送机卡链故障进行监测,该矿配备了输送机监测系统,该矿经过为期6 个月的系统试运行及统计记录,发现该系统运行状态可靠且极具高稳定性,满足实际要求。半年内监测故障3 起且做到了实时报警,准确率100%,卡链故障定位点准确无误。经分析研究,该系统在该矿的应用,缩短了20%的刮板输送机卡链事故处理时间,极大提高了刮板输送机的运行时间及煤炭开采效率,至少为该矿增加了200 万元的经济效益。

3.1 系统概要

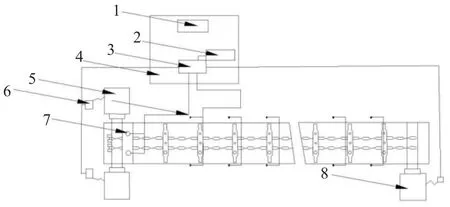

监测系统特点如下:防爆防冲击性能、全自动操作模式并可进行手动调试、卡链故障实时定位报警、远程监控功能、数据存储功能。整个系统在刮板输送机机身布置有传感器10 个,刮板机机头部6 个;机尾部4 个;卡链状态定位点传感器2 个位于刮板机机头链轮处。如图1 所示,监测装置还可对刮板机速度及电机运行状态进行调整以及数据采集,并进行远程地面监控。系统运行流程为操作室内配置控制台、控制柜及工作人员进行地面的监测预报,刮板输送机上布置两套传感器系统,卡链定位点传感器2 个位于刮板输送机机头链轮处,该点发生卡链故障的概率最大,并与控制柜相连;刮板机机头机尾电机上分别装有变频器以监测电机工作频率及电流大小,并与控制柜相连;变频器可对链条运行状态进行监测,将测试片安装在链条上,当链条发生故障时进行变频器频率测试,设置频率5 Hz、10 Hz、15 Hz 并启动测试,若启动频率为15 Hz、20 Hz 即故障点定位有误,若启动频率为5 Hz、10 Hz 则链条故障点定位准确[1]。刮板输送机整机配有10 个传感器进行链条状态监测,机头部6个,机尾部4 个,可将采集到的数据及链条状态实时传输到控制柜中。控制台根据实时传输的数据进行分析处理,做出具体的应对措施。

图1 监控系统布置

3.2 系统构件

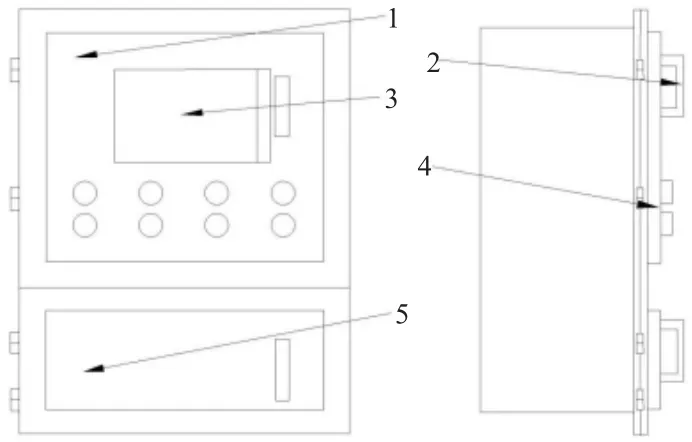

卡链定位传感器采用XSIN30PA349 电感式接近开关,如图2 所示,机头布置三组6 个,机尾布置两组4 个。每组分别置于刮板输送机槽帮两侧,整体通过电缆连接至控制柜,该装置可实现卡链装置的精确定位,并实时传输数据至地面操作台进行显示。读写器型号TB-M18-H1147,信号传接器型号TI-BL67-GW-DPVI1-8[2];由于刮板输送机工作环境很差,潮湿、高酸度、高冲击性的环境特点对于控制器的选择较为困难,因此基于这种特点,决定选用PLC控制器进行监测系统的通信及数据采集处理。该监控器的强度较高,技术也较为成熟可靠,为大多数矿井数据监测系统的常用控制器;地面监控室配置显示器、控制柜及操作平台。操作室每班工作人员3 名,实时全天候轮流值守,保障对刮板输送机的实时监控。其中控制台成员1 名,对传感器数据进行异常监控及链条状态监测;控制柜成员1 名,负责日常检修及控制指令输入;组长1 名,负责工作协调及指令下达。控制柜为整个系统的核心,因此采用5 mm 钢板进行密封焊接,箱体具有双重结构,增添防爆材料以及静电喷涂处理。箱体分上、下两层,上层为防爆舱门,下层为本安舱门,上层箱体有观察窗及触摸屏,可对传感器传输数据进行实时监测并输入操作指令,触摸屏下方还有基础操作按钮进行简要指令输入,箱体整体结构如图2 所示,整体操作简洁方便,安全可靠。

图2 控制柜整体结构

3.3 系统程序

系统控制器为PLC,整体卡链监测控制可分手动故障调试与自动卡链状态实时监测两种模式。整个系统程序流程为:初始程序、电机功率及链条速度监测程序、刮板机偏移算法监控、卡链定位点测算监控、手动控制程序等。由于刮板输送机卡链监测系统的核心是对链条状态进行实时监测,因此整个系统包括:链条卡链状态监测、故障识别、卡链自动报警、卡链点定位等[3]。通过链轮处安装的定位点传感器以及链条上传感器传输数据进行对比,监测系统运行性能及刮板输送机工作情况。对整个系统协调共同作用以实现刮板输送机卡链现象的实时监测及故障处理;手动故障调试系统即通过控制柜进行一些系统故障的简易处理及指令输入,保障系统在各种环境下的稳定运行,可手动初始化系统,以监测刮板输送机电流值,运行功率是否正常。当控制台显示到报警信号,值班监控人员及时上报并分析刮板链故障地点,在线指导维修人员进行快速卡链故障定位及故障排除。故障由发现到处理整体用时不超过6 h,处理效率极高,实用性极高。

4 结语

煤矿综采工作面恶劣的环境及工人的不规范操作极易造成刮板机链条卡链现象的发生,很大程度上影响到煤矿的正常开采生产,甚至威胁到煤矿工人的生命安全。通过对某矿刮板输送机卡链原因进行分析,给出相应的应对措施,并配置了链条状态监测系统,该系统可对刮板输送机链条运行状态进行监测,出现卡链状态时及时报警并进行卡链点定位,及时传输数据到控制台。操控室内工作人员可根据反馈信息指导维修工人对故障点进行精确维修处理,极大提高了故障处理效率,为刮板输送机的安全可靠运行提供了保障。