基于嵌入式软PLC 掘进机智能控制平台设计研究

2022-09-25唐耀伟

唐耀伟

(晋能控股煤业集团四台矿,山西 大同 037016)

引言

掘进机掘进过程对围岩的破坏度小,能较大程度保证掘进安全,对煤矿井下开采以及巷道成型具有重要作用,是煤矿生产的关键大型设备。近年来随着智慧矿山概念的提出,机械替换人的理念逐步影响掘进工作,掘进机的智能程度成为衡量煤矿智能化生产的因素之一。智能化控制平台是掘进机无人化改进的核心,但由于井下环境复杂,对控制平台元器件有防爆要求,尤其是目前控制核心的PLC,必须放置在笨重的防爆控制柜中,对操作和维护以及电器件的抗振都不利,而控制平台各控制件和受控件的通信标准不同,增加了控制系统的复杂性,这给井下掘进控制系统的应用带来困难,基于此本文对嵌入式软PLC 控制平台进行研究,保证PLC 控制标准化和逻辑性的同时,实现系统的开放性和跨平台性,保证井下掘进控制系统的有效性和稳定性。

1 嵌入式软PLC 控制平台原理

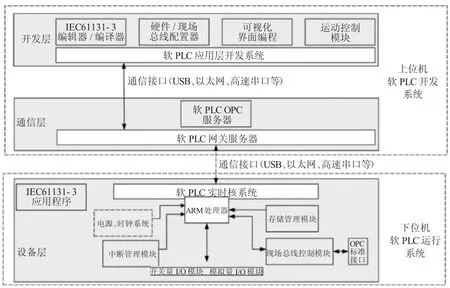

传统PLC 的功能实现依托的是ASIC 芯片的加持,通过接收数据与发送指令的控制逻辑实现PLC控制,嵌入式软PLC 控制是利用软件与硬件CPU 或MCU 的组合,实现信号接收、编译与控制信号输出等,嵌入式软PLC 的指令集存储于CPU 或MCU,通过一定的数据扫描周期,通过输入输出系统以及数据通信网络实现传统PLC 功能。相较于传统PLC,嵌入式软PLC 的开放程度更高,扩展性更强,系统的升级和维护不受PLC 厂家控制。嵌入式软PLC 控制系统的架构体系如图1 所示,架构分为三层,分别是开发层、通信层和设备层,开发层作为基础,能够支持多种编辑语言和通讯标准,主要实现程序的编写;通讯层主要实现开发层和设备层的连接,设计通信层以网关服务器为主,可以实现同时访问多个CPU 控制器,保证通信效率;设备层需要在操作硬件设备前预先安装实时核系统,开发层编写完成的程序可通过通信层直接下载到操作设备,通过实时核系统将程序转化为二进制代码储存,按照系统设定的方式运行程序。嵌入式软PLC 控制模式开发层是在上位机运行,控制程序是在硬件控制平台[1-3]。

图1 嵌入式PLC 控制系统原理图

2 基于软PLC 的掘进机控制系统设计

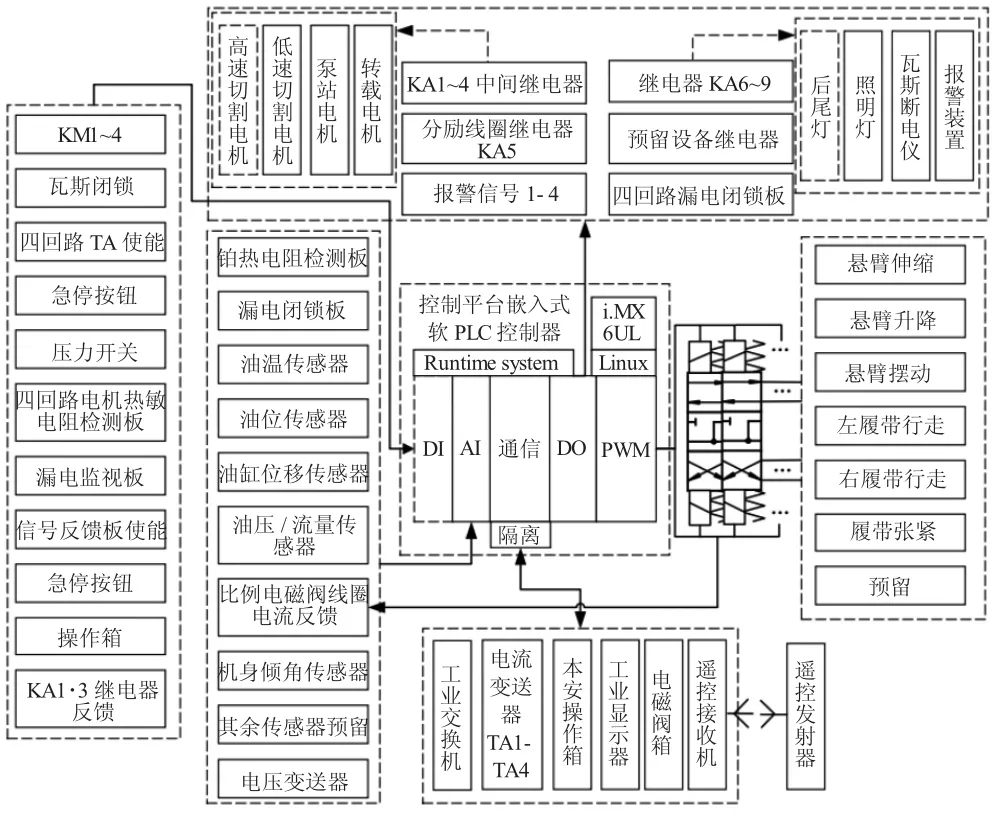

基于嵌入式软PLC 的掘进机控制系统架构如下页图2 所示,掘进机上安装的油温、油位、油压传感器采集的模拟量信号和急停、操作、控制回路漏电闭锁保护、瓦斯闭锁、继电器反馈等开关量信号输入到嵌入式软PLC 控制器进行处理,根据控制器逻辑形成的决策信号输出到各受控单元,实现掘进机电机、悬臂、行走、照明、报警以及磁比例多路换向阀的动作以及控制逻辑的完成。控制平台与各受控元件的通信采用总线方式进行数据通信,自动化控制涉及的控制策略和智能算法模块在开发系统中开发,并被IEC 应用程序调用。

图2 基于嵌入式软PLC 的掘进机控制系统架构

2.1 硬件平台架构设计

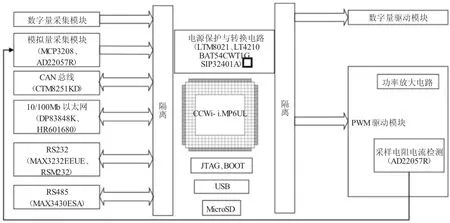

掘进控制平台的硬件以CCWi-i.MX6UL 为核心,该处理器集成了DDR3 储存器,WLAN、蓝牙、USB 等通信方式以及电源管理等功能,对接平台的其他硬件,包括数字量采集模块、模拟量采集模块、CAN 总线模块、数字量驱动模块、以太网模块、RS485 模块、RS232 模块等,为了实现对掘进机上PWM驱动电磁比例多路换向阀的控制,还增加了功率放大电路以及采样电阻电流监测模块。考虑到平台的集成度较高,为了保证控制器的抗干扰能力,在功能模块与核心模块之间进行了信号隔离设计,提升掘进控制平台的应用环境适应性[4-6]。硬件平台架构见图3。

图3 基于嵌入式软PLC 的掘进机控制系统硬件架构

2.2 软件平台分层设计

与上文提到的嵌入式软PLC 控制原理相似,掘进控制平台的软件设计也采用分层设计技术,以嵌入式驱动以及操作系统为基础,对平台控制器进行重新软件分层设计,旨在配合掘进机控制方式和控制需求,保证控制的相应速度和控制安全。

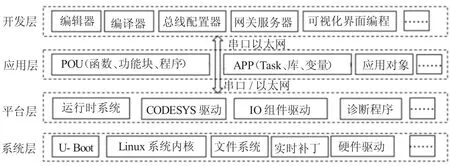

软件平台分层架构图如图4 所示,分为开发层、应用层、平台层和系统层四个层级。系统层选取Linux为操作系统平台,Linux 操作系统为通用系统,兼容性强,但在实时响应方面存在一定弊端,为此本文采用整体内核架构中抢占式补丁方式提高系统的实时性,满足平台层、应用层和开放层的调用需求。应用层实现平台与掘进机控制机构的对接,可以根据控制需求对不同函数进行调用,调用开发层开发的各类数据库和应用程序。

图4 基于嵌入式软PLC 的掘进机控制系统软件架构

3 运行效果分析

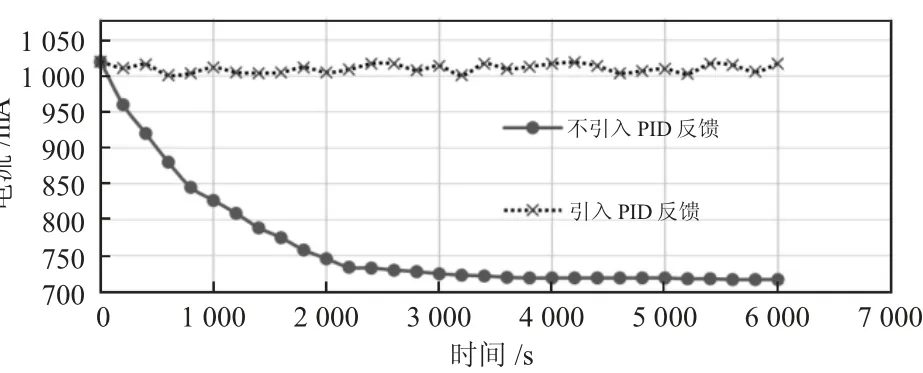

掘进机上使用的比例多路换向阀具有多负载联动功能,能够实现流量的稳定控制,降低设备功耗,对掘进机的自动控制和复合联动控制具有重要作用。掘进机依托比例电磁阀来控制比例多路换向阀,完成电信号到机械动作的转化,比例电磁阀通过内部电磁铁圈的通电和断电实现电磁阀的开闭,电流稳定是保证电磁阀动作的关键因素。为了验证控制平台对电磁阀流经电流的控制效果,选择电流PID 反馈进行测试,通过在控制平台中对比引入PID 反馈和不引入两种工况,监测在空占比下输出PWM 信号的等效电流来表征控制效果,监测时间选择100 min,监测点绘制成图5。

图5 线圈回路电流变化曲线图

通过实验得出的线圈回路电流变化曲线图可以看出,在不引入PID 反馈的工况下,控制比例多路换向阀的比例电磁阀的电流在前2 000 s 不断降低,至100 min 内稳定在低值,稳定值与设定的值差别很大;引入PID 反馈后,控制比例多路换向阀的比例电磁阀电流在试验周期内波动在设定值上下,且波动范围很小,保证了设定电流控制的稳定。通过对电流PID 反馈测试试验可以得出,设计的掘进机控制平台PID 功能良好,能够实时保证比例多路换向阀的控制灵敏度和精度。

4 结论

本文采用分层控制原理进行掘进机嵌入式软PLC 控制平台的设计,分析了控制平台的硬件和软件框架,为了验证控制平台效果,选用电流PID 监测试验监控引入和不引入PID 反馈的比例电磁阀控制电流大小[7-11]。通过本文研究形成以下结论:

1)掘进控制平台的硬件以CCWi-i.MX6UL 为核心,并包括数字量采集模块、模拟量采集模块、CAN总线模块、数字量驱动模块、以太网模块、RS485 模块、RS232 模块等,为了实现对掘进机上PWM驱动电磁比例多路换向阀的控制,增加了功率放大电路以及采样电阻电流监测模块。

2)掘进控制平台的软件设计采用分层设计原理,以嵌入式驱动以及操作系统为基础,软件平台分层架构分为开发层、应用层、平台层和系统层四个层级。系统层选取Linux 为操作系统平台,Linux 操作系统为通用系统,兼容性强。应用层实现平台与掘进机控制机构的对接,根据控制需求调用开发层开发的各类数据库和应用程序。

3)通过在控制平台中对比引入和不引入PID 反馈两种工况,监测在占空比下输出PWM 信号的等效电流来表征控制效果,试验表明引入PID 反馈后,控制多路换向阀的比例电磁阀电流在试验周期内波动在设定值上下,且波动范围很小,保证了设定电流控制的稳定。