基于PLC 的矿井提升机控制系统设计与应用

2022-09-25史晓龙

史晓龙

(晋能控股煤业集团永定庄煤业公司综采一队,山西 大同 037000)

引言

目前,在煤矿生产作业过程中,越来越多先进的信息技术被应用其中,这一方面有效提高了煤矿生产效率与质量;另一方面也带来了各种各样的安全隐患。为此,就要求必须进一步提高完善各类技术应用,从而确保生产过程中的安全可靠。而其中矿井提升机控制系统在运行过程中一旦出现故障,则有可能导致严重的安全事故,最终造成更多的人员伤亡以及经济损失。

为此,结合了某矿井生产过程中的提升机控制系统的实际应用,从主控分系统、调速分系统及上位机分系统三方面,开展了矿用提升机中控制系统的设计研究,通过科学的优化设计与应用,将PLC 技术融入到矿井提升机控制系统当中,力求进一步提高该系统的运行可靠性与稳定性。

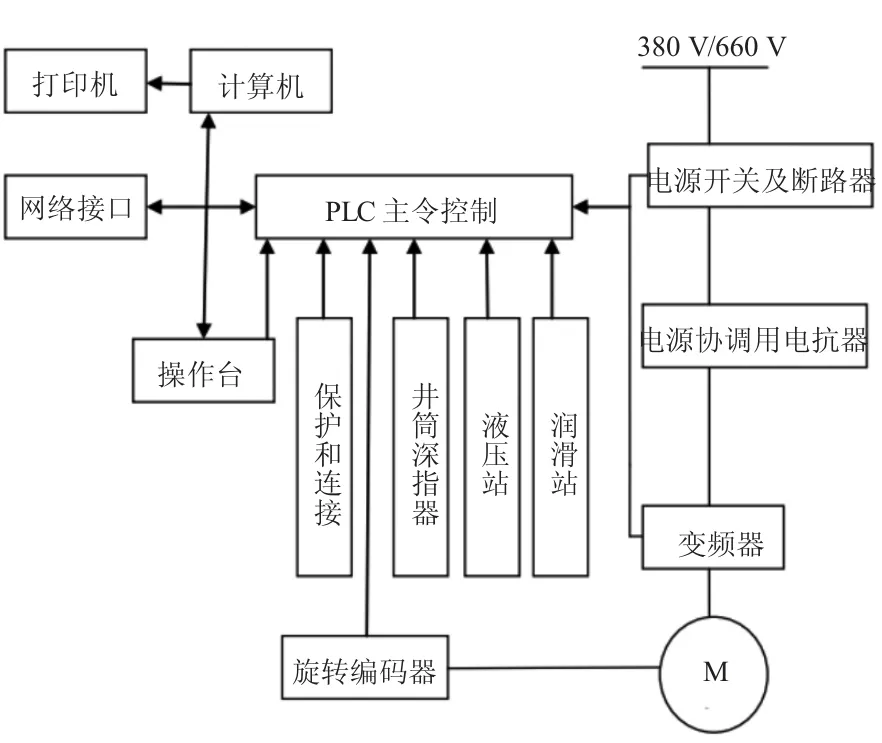

1 提升机控制系统总体方案设计

矿用提升机的控制系统主要由主控分系统、调速分系统及上位机分系统等方面组成。其中,主控分系统采取了FX2N 系列控制器,在系统运行期间一旦主控分系统出现故障,则能够及时切换到备用PLC,不会对生产造成影响。在软件方面,该系统可以实现对提升机工作方式进行控制与保护等效果。在硬件方面,该系统能够实现检测提升机运行期间的位置信号,同时对松绳与过卷问题进行判断;井筒当中,各个位置之间的行程开关和技术模块之间能够互相校验,更加精准的判断具体容器位置,从而完成精准停车的效果。由于调速装置原本就能够完成过载保护、缺相保护、过热保护、过流保护等重要的保护工作,所改进的调速分系统,能解决提升机在运行期间发生的超速与过卷问题,变频装置能够配合现场的各类传感器设备,完成保护工作,从而满足煤矿生产安全标准规定。另外,上位机系统主要由两级微机构成,能够实现对整个工作过程的动态化监控、参数信息显示、故障报警、故障诊断以及数据查询等效果。在监控系统当中,还设置有CRT 显示器以及打印机,可以实时显示提升速度、容器位置、故障类型以及加速度等关键参数信息,并完成不同形式的报表打印。提升机控制系统总体框图如图1 所示。

图1 提升机控制系统总体框图

2 矿井提升机主控分系统设计

2.1 主供电回路设计

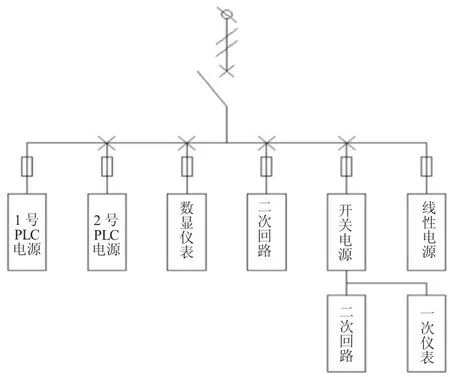

矿井提升机用电归类于一类负荷,因此选择双回路供电。矿井提升机的控制室当中主要包括变频柜、动力柜以及电源柜,在将高压电输送到电源柜中后,再由电源柜为变频柜与动力柜分别供电。电源柜原本就有着较强的过载保护能力。操作台当中的主电源反馈开关串联变频柜当中的反馈电断路器当中的线圈,能够达到紧急停车的目的。其中主供电回路图如下页图2 所示。

图2 双回路供电图

动力柜输出电压为AC220 V,在操作台当中通过断路器可以划分成六路,分别送电给数显仪表、开关电源以及电源模块等位置。开关电源则主要为DC24 V回路、现场仪表以及电磁阀进行供电。其中操作台当中的电源供电方式如下页图3 所示。

图3 操作台供电方式

2.2 系统软件控制设计

本文所设计的主控分系统采用FX2N 系列的PLC 控制器,主要选择程序结构化这种编程方式。所有控制程序全部由多个子程序一同组成,各个子程序全部采取单独编程以及组合处理的规范化编程方式。在PLC 具体执行用户程序过程中,选择周期循环扫描这种方式。矿井提升机控制系统所设计的应用程序主要流程为,初始化→辅机启动→开车准备→安全回路→半自动操作方式程序、手动操作方式程序、运行状态监视程序→结束。矿井提升机控制系统PLC 应用程序流程图如图4 所示。

图4 矿井提升机控制系统PLC 应用程序流程图

2.3 操作保护分系统设计

这一系统主要应当完成故障安全的保护以及对逻辑操作的控制。将提升机系统当中不同部分存在的运行参数、保护与操作信号以及具体运行状态反馈到操作保护系统当中,该系统首先会针对相关参数信息与信号进行详细的逻辑运算,最终产生具体的控制指令,比如低压时合闸、高压时合闸、运行指令、复位指令以及油泵电机启动等等。除此之外,该系统还可以针对相关信号直接进行逻辑运算和逻辑判断,并将最终的判断结果转化为对应控制或保护指令,比如立即施闸等,将具体的故障类型送至显示器当中,同时能够让报警系统及时报警与施闸。

3 矿井提升机调速分系统改进设计与应用

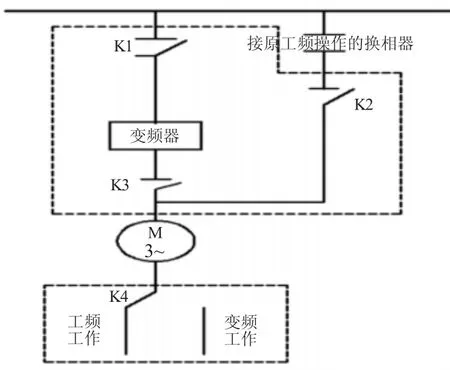

3.1 调速分系统改进方案设计

为进一步提高系统安全性,在设计调速分系统时将原有电控设备予以保留,将部分PLC 程序进行更换。在现场增设高压开关柜,提供变频器部分电源;增设高压变频器,选择一拖二的原始连接方式,同时安装精度较高的编码器两个,并增设两个手动的频率切换柜,以便于可以实现新老系统的实时切换。在正常条件下,提升机在运行过程中借助于调速分系统,出现系统故障与停机检修时,借助于对切换柜与主控台的操作,及时切换为工频运行模式,整个切换操作往往十分便利,能够有效实现对电机的变频调速控制。提升机控制系统中工、变频切换原理图如图5 所示。

图5 工、变频切换原理图

3.2 调速分系统的功能优势分析

1)能耗降低:将原有的串联电阻调速工作方式取消,能够有效降低电能能耗;

2)效率提升:选择变频器装置之后,能够有效提高循环时间,进而提高工作效率;

3)运行安全:选择变频器装置之后,将原本的认为机械制动方式转变为电力制动,有效提高了绞车运行的稳定性,进而提高运行安全性;

4)设备运行状态得到优化:变频器的应用能够有效减少启动与加速过程中的电流冲击,为设备提供一个更加稳定的运行环境;

5)自动检修运行:系统能够自动设定检修运行工作速度,使得低速匀速的运行需求得以实现;

6)高压变频器的应用技术安全成熟:高压变频器的应用技术较为成熟且安全可靠,能够促使提升机系统的运行维护更加便利。

4 矿井提升机上位机分系统设计

4.1 上位机系统组成设计

在提升机控制系统当中,上位机即代表计算机,借助于监控软件完成对提升机系统的实时监控。设计系统期间,可以在井口位置设置一台PLC,负责对控制系统当中的各类信号进行接收与处理,这部分信号主要来源于各位置当中的限位开关、行程开关以及按钮等。利用PLC 实时处理,其结果借助于点亮指示灯,直接反馈到提升机操作人员,同时将具体的闭锁节点反馈到主控分系统当中,完成闭锁关系。计算机在针对运行过程进行监控时,还能够查询故障,并打印输出各类存储的故障问题、日月报表以及运行次数等。

4.2 数字式深度控制分系统设计

该系统设计的主要功能要求为可以完成对井筒当中提升容器的位置指示,同时结合具体的容器位置将相关的控制指令及时发出。除此之外,数字式深度控制系统还具有各种各样的优势,比如指示精度较高、方便调整、能够控制多数水平、较高的可靠性与稳定性等等。从其具体组成上来看,该系统主要由位置检测传感器、高速的技术模块或者计数器、井筒开关以及数字式深度指示器组成。

5 结语

在完成此控制系统的综合设计后,将其集成在现有提升机控制系统中,主要从控制精度、操作稳定性、系统故障率等方面对改进后的新系统进行了应用测试。经过测试可知,改进后的系统运行良好,能通过PLC 进行更加精准地提升操作控制,控制精度更高;同时,在测试过程中,针对提升机超载或电机异响等故障问题时,此新系统也能及时发出相应的报警提示,提升机执行了停机操作。整个过程无需人员进行干涉。改进后新系统的成功应用,大大提高了设备的运行效率及作业安全性,降低了设备的故障率,为企业间接带来了较大经济效益,实际推广价值较大。