基于以太网的废旧电缆自动剥线装置设计

2022-09-25韩慧彦

韩慧彦

(山西省财政科学研究院,山西 太原 030006)

引言

随着工业高速发展,电力、通信等行业对电缆的需求与日俱增,对铜、锌等有色金属需求越来越大,废旧电缆回收也逐年递增[1]。电缆种类较多,对于工程电缆,根据结构的不同可分为无铠装电缆、钢丝编织电缆、钢丝铠装电缆、铅包电缆及金属包层铠装电缆等[2-3],其形状各异,这对电缆回收带来难度。工程中常用的一种铠装电缆,其结构包括外护套、钢铠层、内层护套、钢带层、导电屏蔽层和主绝缘层,最内部是铜线层,结构相对复杂,靠人工剥线费时费力,同时剥线过程中聚氟乙烯材料的护套、橡胶绝缘层等切削不连贯,回收困难,会对环境造成一定的污染。

本文以工程用电缆为研究对象,设计一种电缆自动剥线装置,解决工程电缆人工剥线困难、效率低、回收难等问题,对工程应用具有较好的意义。

1 自动剥线装置系统组成

针对不同类型的废旧电缆,其剥线工艺各不相同,本文以工程中常用多芯电缆为研究对象,设计一种废旧电缆自动剥线装置。目前多芯电缆常见的剥线方法为剥离橡胶外套,对多芯进行分离,然后依次逐步剥离单芯电缆外的PVC 或PE 类护套,随后才能收集单芯内部铜芯,最后对铜芯进行收集。在剥线过程中需有效解决废旧电缆送料、剥离多芯外层护套及单芯护套收集、铜芯电缆回收等工程问题,并充分考虑环境和自动化等问题。

结合剥线工艺,本文所设计自动剥线装置包含执行部分、驱动部分、传感部分、动力部分、控制系统、手持式操作系统、数采系统及视频监控等部分,组成示意图如图1 所示。控制系统以西门子1200 系列PLC为主控制器,数据采集系统以工控机为主,和手持式触摸屏、现场伺服电机组成基于Profinet 总线以太网网络。以通信的方式实现剥线工艺的自动化控制和执行机构运行参数及数据的实时监控。

图1 组成示意图

执行部分包括存料机构、压料机构、传输机构、护套切割机构、分离机构、单芯护套切割机构、绕线机构及对应的驱动电机。传感部分包含检测各运动机构运动参数的传感器,实时获得各执行机构的运行参数,以便操控。控制系统为剥线装置执行层的下位机控制,通过以太网口远程控制各执行机构电机。数据采集系统采用工控机作为控制器,配置采集卡,对现场传感器数据进行实时采集,数据处理后显示到显示器上以便实时监控,并通过以太网与电控箱内PLC 进行通信,可远程控制各执行机构的运动。手持式操作盒内部有触摸屏、急停按钮和指示灯,其中触摸屏与现场1200 系列控制器以以太网形式进行通信,可实现剥线装置各运动机构的现场控制。为实时监控剥线设备和作业人员的工况,现场设计有高清摄像机,可将现场情况显示到操作间显示器上,并具有数据上传网络的功能。动力部分为各执行机构提供电源动力,设计有断路器、接触器、隔离变压器及稳压电源等模块,实现供电回路的滤波、稳压及变压等处理,保证系统供电的稳定性和安全性。

2 电气系统设计

2.1 执行层控制系统

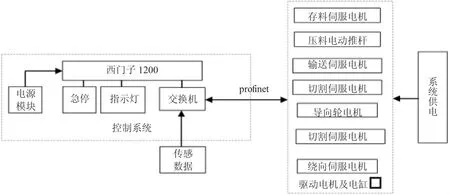

执行层控制系统以西门子1200 系列PLC 为主控制器,通过交换机与现场执行元件通信。为提高系统精度和保证各执行机构的同步性,驱动电机采用伺服电机,与传感器形成闭环控制,实现电缆剥线的精确控制。现场传感器数量较多,采用采集卡采集传感器数据,经板卡传输给工控机,由工控机通过profinet总线网络与西门子1200 PLC 进行通信。同时,设计了急停按钮和指示灯,出现紧急情况下可紧急停机,同时指示灯可实现工作状态实时显示。执行控制系统框图,如图2 所示。

图2 执行控制系统框图

2.2 数据采集系统

数据采集系统采用研华PCI 工控机为主控制器,采用了12 位32 路模拟量采集卡对多种传感器数据进行采集,AD 转换精度高,可满足控制系统精度要求。采用18 路I/O 采集卡对数字量进行采集,IO 口方向可灵活设置,方便系统数字量信号的处理。系统通过Labview 软件实现监控系统设计,可显示各个模块的状态信息及工作状态。通过profinet 总线与西门子PLC 进行通信,可实现数据传输和现场执行机构的远程控制。数据采集系统框图,如图3 所示。

图3 数据采集系统框图

2.3 手持式操作系统

手持式操作系统内置触摸式显示屏、电源模块及急停按钮,方便操作人员在现场对剥线设备进行操作。触摸屏可与西门子1200 系列PLC 通过总线方式通信,操作人员可通过虚拟按键对剥线装置各个机构进行控制,包括启停、调速、切割参数、通信参数的设置,并对运行参数实时显示,方便操作人员现场操作。

3 程序系统设计

3.1 PLC 程序设计

执行层控制程序以西门子1200 PLC 为主,设计PLC 主程序和各执行机构控制的子程序,并配置了总线网络,完成剥线装置的各种功能。为提高系统执行效率,设计了主程序和各模块子程序,以电缆剥线装置功能设计相应子程序,主要包括存料子程序、压料子程序、传输子程序、护套切割子程序、分离子程序、单芯护套切割子程序、绕线子程序及通信设置子程序。主程序采用循环扫描的方式自上而下从左至右进行,并调用子程序[4]。

3.2 人机交互设计

采用手持式操作盒对现场剥线装置进行操作,设计的人机交互界面包括操作选择主界面和二级操作界面。二级操作界面按剥线装置功能进行划分,包含存料控制、压料控制、传输控制、分离控制、切割控制和绕线控制等控制方式,并提供参数设置界面,如图4 所示。

图4 人机交互主界面

存料控制提供存料执行机构的电机启停控制、点动控制、速度调节及连续运行等操作,并实时显示存料电机的转速及工作状态;压料控制界面实现对电动推杆的位移控制,包含启停、点动及连续作业模式;传输控制界面可实现将整形后线缆传输控制,具有电机速度调节、点动控制及作业模式切换等功能;切割控制界面包含外护套切割控制和单芯电缆外皮切割控制,采用电机驱动丝杠带动刀具移动完成护套的切割,通过精确控制电机转动角度实现位移控制;分离机构界面提供单芯电缆分离装置启停控制及参数显示;绕线控制界面可控制绕线电机的启停、调速、点动及连续作业模式切换等控制按钮,并实时显示绕线装置的工作状态。

3.3 数据采集系统设计

采用工控机作为系统上位机,通过采集卡实时读取各种传感器数据,经板卡通过PCI 总线传入工控机,由Labview 软件对数据进行处理,同时通过所设计的监控画面,可远程监控现场数据。上位机和西门子1200 系列PLC 以以太网方式进行通信,通过Labview绑定OPC 变量对PLC 进行控制,实现对电缆剥线装置各个执行单元远程控制。

根据废旧电缆剥线装置的功能,通过前面板设计监控界面,显示剥线装置各执行机构的运行参数,并通过变量与下位机PLC 通信,监控相关执行元件的运行[5]。如图5 所示,为“输送装置”控制界面的前面板,界面中数据显示部分显示执行单元运行参数,可显示驱动电机运行速度和电缆线速度,以图表形式显示;控制部分提供虚拟按钮、旋钮,可通过下位机对输送电机进行控制,同时状态指示灯显示运行状态;数据部分将执行机构的关键数据以图表形式进行显示,绘制曲线表,可进行数据存储,便于后期对数据进行分析。

图5 输送控制界面前面板

4 结语

本文从常用工程电缆回收过程中效率低、依靠人工作业、污染环境等问题出发,设计基于以太网的自动剥线装置,可应用于工程废旧电缆回收。本文设计了剥线装置电气系统的总体框架,该装置由执行层控制部分、上位机控制部分、手持式控制部分及监控部分组成,控制器及执行元件以Profinet 工业总线网络进行通信,形成总线式控制系统,并对PLC 程序、人机交互及数据采集系统进行详细设计。执行层采用西门子1200 系列PLC 作为控制器,上位机采用工控机,利用Labview 实现数据采集及远程监控;手持式操作系统采用触摸屏,设计良好的人机交互界面,可实现对剥线装置的现场操控。本文所设计废旧电缆自动剥线装置可应用于工程电缆的铜芯回收,具有自动化程度高、功能齐全及效率高等特点,为工程电缆回收再利用提供较好思路和方法。