刮板输送机驱动系统分析与应用

2022-09-25周芳

周 芳

(晋能控股煤业晋华宫矿,山西 大同 037003)

引言

刮板输送机是煤炭企业开采的主要生产设备,其主要作用为运输煤炭及为采煤机和液压支架提供轨道与推移支点,对企业高效生产至关重要。由于刮板输送机工作环境空间狭小、环境恶劣,再加上刮板输送机启动频繁且启动大多为重载启动,使得刮板输送机能源损耗大、设备可靠性较低。针对这一现象,本文采用了变频驱动控制的方法对刮板输送机驱动系统进行优化改进,以期降低设备能源消耗,提升刮板输送机运行可靠性。

1 刮板输送机驱动系统问题分析

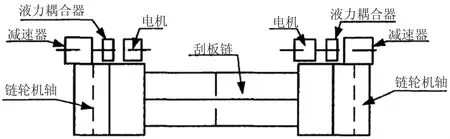

刮板输送机是以刮板链作为主要工作机构,运用链传动原理进行设备运行的连续输送设备[1]。刮板输送机的传动系统主要包括减速器、耦合器、链轮机轴、刮板链以及电机,其具体结构示意图如图1 所示。

图1 刮板输送机传动系统结构示意图

刮板输送机工作环境恶劣、负载较高、运行电流较大,使得刮板输送机故障频发、损耗电流大。故障发生与电流损耗主要发生在重载启动与直接启动阶段,当设备需重载启动时,链轮与链条所受冲击载荷较大,使得设备启动较为困难,当链条达到疲劳极限时,就会发生断链事故,造成设备的停产维修。

当设备直接启动时,启动所需电流为设备额定电流的5~7 倍,使得设备电网冲击严重,减少设备寿命,浪费电力能源。为解决这一问题,可采用变频驱动控制的方法进行解决。变频驱动控制有三大优点:可消除机械与电网冲击、解决重载启动问题、系统运行平稳可靠性高[2]。

2 刮板输送机驱动系统优化

2.1 直接转矩控制系统设计

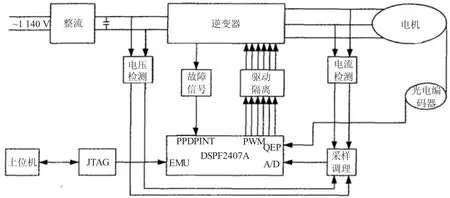

刮板输送机属于恒转矩负载,具有运行速度低、启动转矩大、转矩反应灵敏度高的特点,直接转矩控制方法可直接对转矩进行控制。二者契合度较高。对直接转矩控制方法进行模型建立如图2 所示。直接转矩控制模型包括逆变器、异步电机、开关选择、磁链与转矩的滞环调节、速度调节、磁链观测、扇区判断、坐标变换以及转矩计算等模块[3]。

图2 直接转矩控制模型示意图

直接转矩控制方法的实质为将电机与逆变器当作一个整体,实现电机运行与逆变器控制的有机统一。将三相正弦电压输入至异步电机,使其作用到三相绕组,从而产生恒定幅值与磁通,电机运行。电压可对定子磁链产生控制,磁链可控制电机。异步电动机的输入电压由三相逆变器提供,电压性能由逆变器的电力电子器件切换切换模式决定,磁通波形由定子电压的输入所决定。

2.2 驱动系统主电路设计

刮板输送机变频驱动电路主要包括主电路、检测模块、控制模块以及保护模块四部分。电路硬件结构示意图如下页图3 所示。

图3 驱动系统电路硬件结构示意图

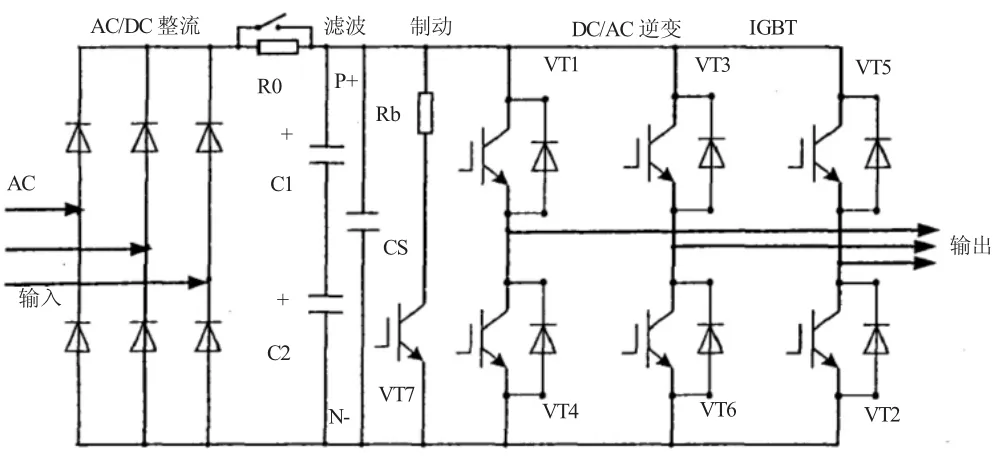

主电路是变频驱动的主要执行结构,主电路的稳定性与可靠性对系统运行至关重要。本文主要采用交-直交电压型变频电路,其电路图如下页图4 所示,主要包括驱动模块、滤波电路、逆变电路、整流电路以及制动电路[4]。电动机型号采用DSB75 型,驱动模块选取CONCEPT 公司的2SD315AI-33 模块。

图4 驱动系统主电路图

本文中的整流电路主要目的是将电路中的三相交流电整流为直流电,由于刮板输送机驱动装置工作的象限通常为第一象限,故采用三相桥式不可控整流电路,其主要由6 个整流二极管组成。刮板输送机电路所需功率较大,且输送机运行时散热较差,故采用组合与换管较为容易的分立二极管。

由于三相桥式不可控整流电路所输出的电压为谐波电压,谐波电压具有脉动特性,若在电路中不设置滤波电路就会使直流母线电压同样产生脉动,故需加入滤波环节,过滤交流成分。由于本文中主电路的谐波电压频率较低,且应尽量减小电感重量与成本,故采用大滤波电解电容LC 滤波器即可。

制动电路主要是为了减少泵升电压对IGBT 的危害。由于整流电路的不可控因素,当电机停止或减速运行时,部分能量会返回到电解电容上,当电容吸收能量后就会使电容电压升高,造成泵升电压对IGBT 的损害。本文主要采用在功率开关器件处设置阀值的方法,当泵升电压达到设定数值时,开关器件打开,使能量消耗在电阻上,防止对IGBT 的损害。

逆变电路的作用为将经整流与滤波处理后的直流电压转化为负载所需电压。逆变电路的设计核心为开关功率器件的选取。综合实际应用情况,本文选取EUPEC 公司的FF200R33KF2 型IGBT 模块。

2.3 其他模块设计

2.3.1 检测模块

检测模块主要包括电机电流采样与直流母线电压检测两部分。直流母线电压检测采用LEM公司的LV100 型霍尔电压传感器进行检测。电机电流采样采样需进行电流与速度信号采样。电流传感器使用LEM公司的LT208-S7 型电流传感器,速度信号检测采用M/T 技术进行检测。

2.3.2 控制模块

控制模块设计的核心为芯片的选择,芯片参数应符合使用要求,且运行稳定可靠,可满足刮板输送机的控制要求。本文选用美国TI 公司生产的TMS320LF2407A 系列的DSP 芯片作为控制电路的控制核心。

2.3.3 保护模块

保护模块的设计主要包括直流母线保护、IGBT保护与电机保护三方面。直流母线保护主要采用过压、欠压与短路保护的方法;IGBT 保护采用过压与过流保护;电机保护采用过热、过载与断相保护的方法[5]。

3 系统测试

按上述优化设计方法对刮板输送机驱动系统进行优化改进并应用于晋华宫矿,刮板输送机驱动系统主电路、检测模块、控制模块以及保护模块测试正常,刮板输送机运行平稳,符合设计要求;对刮板输送机驱动系统进行故障与电能损耗统计发现,驱动系统1年内系统未发生故障,系统电能损耗下降,年节约成本约428 万元。

4 结论

刮板输送机作为煤炭生产企业的重要设备,其运行可靠性至关重要。传统的刮板输送机因重载启动频繁,工作条件较差,其设备可靠性较低,能源损耗较大。针对这一现象,本文进行了针对性分析及优化设计,通过研究得出了以下结论:

1)刮板输送机故障发生与电流损耗主要发生在重载启动与直接启动阶段,采用变频驱动控制的方法可进行相应优化。

2)采用变频驱动控制的方法进行相应优化后,刮板输送机启动平稳,可靠性大大提高,1 年内系统未发生故障;电能损耗下降,年节约成本约428 万元。