高应力软岩巷道支护技术的研究与应用

2022-09-25石小磊

石小磊

(潞安化工集团李村煤矿,山西 长治 046699)

引言

目前,随着采矿深度日益扩大,地层压力也逐步上升,这是煤矿行业发展的主要趋势,实际生产中也造成较多的问题,如给煤矿安全生产造成影响,耽误工期,导致了巨大的资金耗费,也严重影响了矿井正常生产以及企业的经营发展等,因此有必要研究高应力软岩巷道支护技术。

现阶段,由于中国已步入了矿井深部开采的新阶段,并在高应力软岩巷道的支护方面已经逐渐积累了大量的实践经验,同时也在深部采矿方面取得了很大的成绩,不过在深井高应力软岩巷道支护方面还存在较多问题[1-2],如软岩巷道岩石硬度较低、围岩松动范围大,所以要想确保煤矿正常产出和巷道稳定性,就必须采用科学合理的支护方案和支护对策,对各种围岩特性进行适应和改善,从而取得经济上合理、技术上可行的效果。

1 高应力软岩巷道变形特征及原因分析

1.1 高应力软岩概念

在中国整个煤矿行业中,对软岩还没有统一的认识,而长期以来,岩石力学与工程界对软岩的定义也始终缺乏共识,一般认为,高地应力区经常出现在某种特定的岩块或质地构造中,在高压地应力环境下,当围压强度较低时,岩石中仍存在着较大的硬度和弹性模量[3-4]。当围压强度较高时,岩石呈现“软岩”的特性,硬度明显降低,空隙度大,胶结性较差,且受构造面的剪切和风化影响很大,疏松、松散、软弱的岩石中存在着大量易膨胀黏土矿物,岩石力学与工程界将这种岩石称为高应力软岩。

1.2 软岩巷道的变形特征

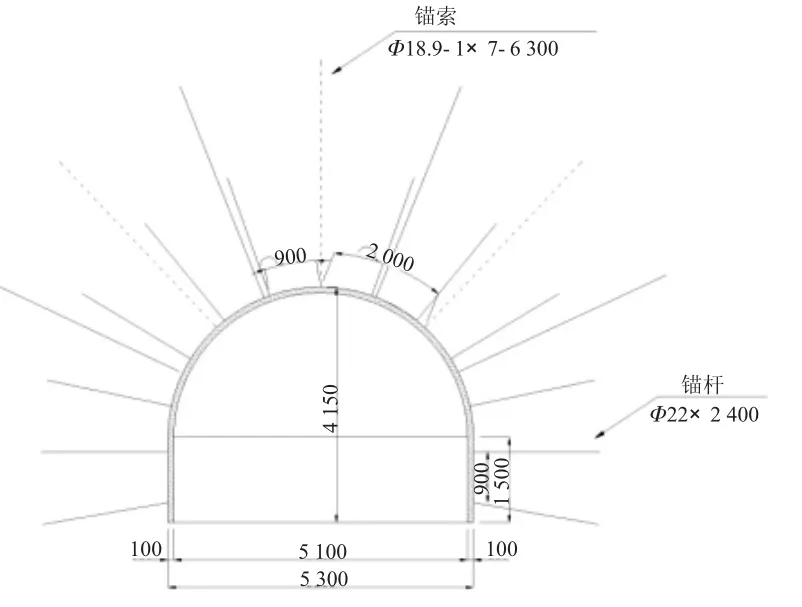

76.2 号区段2 号总回风巷巷道现已掘进650 m,巷道标高为+549.5~+613.5 m,东部为7505 运输巷出煤巷,西部为7505 放水巷,南部为7505 采空区,北部为7503 采空区。巷道设计为拱形断面,宽度为5.3 m、高度4.15 m,巷道沿7505 采空区与7503 采空区之间煤柱布置,护巷煤柱为24 m,巷道底板为3 号煤层,煤层上部为泥岩及砂质泥岩,平均厚7.5 m,巷道原始支护方案为树脂加长锚固强力锚杆锚索组合支护系统,顶板及两帮锚杆规格均为Φ22 mm×2 400 mm,顶板间排距为1 000 mm、900 mm,两帮间排距为1 000 mm、800 mm;巷道顶板锚索长度6.3 m,间距2 m、排距1.0 m,按3-4-3 布置,76.2 号区段2 号总回风巷锚喷支护断面图如图1 所示。

图1 76.2 号区段2 号总回风巷锚喷支护断面图(单位:mm)

当巷道掘进进入两侧采空区之间后,巷道顶板出现岩石较软,巷帮较破碎,局部底鼓严重,喷浆层开裂。受两侧工作面影响,侧向支承压力显著,巷道维护难度大,巷道需要通过反复维修才能保证正常使用。该巷道变形特点大致分为以下几个方面[5-6]:首先,支护围岩自稳持续时间短,压力变化快,自稳持续时间仅数十秒至几分钟。如果该巷道的压力大,必须及时支护或超前支护,以确保该巷的支护巷道围岩不坠落地面;其次,该巷围岩变化范围大、速率快、稳定时间长。通常情况下,变化速率为50~100 mm/d,巷道施工后的变化速率为5~10 mm/d,变化持续时间通常为25~60 d,但有时变化日期延续了数月以上仍不稳定;最后,围岩被挤出,底鼓变化明显。周围软岩巷道也被挤出,如果不支护地板,则支护结构中将存在薄弱区域,巷道损坏由从未被支护的底板开始,向两侧移动得更近,同时也由于底鼓,基脚不平衡,直到顶板完全落下,将巷道全部破坏。

1.3 软岩巷道不稳定原因分析

通过巷帮钻孔窥视结果可得,巷帮浅部0.9 m 范围内裂隙明显发育,比较破碎,2.6~4.2 m 岩层裂隙发育,4.2~9.9 m 岩层基本完整。根据地应力测量结果,最大水平应力22.65 MPa,最小水平主应力为12.05 MPa,垂直主应力为18.48 MPa。根据相关判断标准,从量值上判断,该区域处于深部高应力场区,该区域应力场由构造应力主导,该巷道掘进过程中在一定程度上收到地应力影响。

该巷道两侧的移动以及顶部倾斜都将引起巷道断面的变化,从底板与围岩之间的应力关系分析,巷道底板的失稳度将直接影响顶板的稳定性,现使用的支护技术虽然能够在一定程度上抑制底板的下沉,但是,对底鼓仍缺乏有效的解决办法。从岩石应力分析,由于巷道底板处在无支护状况,岩层强度较低,而底板岩石则多为泥岩和碳质泥岩,单向抗压强度也较低,同时,又因为岩层强度逐渐降低,围岩松散而软弱,随着巷道的继续施工,原来作用于底层岩石上的内应力会逐渐下降,而底层岩石也将恢复韧性,一旦较高内应力水平大于岩石抗拉强度,在略高于内部应力水平情况下,围岩将出现重大变化,无法支护,巷道也将出现巨大变化[7-8]。

2 高应力软岩巷道支护存在的问题

2.1 巷道围岩承受力不足

高应力软岩的特征也决定了该区域巷道变形所呈现的主要特征,巷道水平收敛速度远大于拱顶下沉速度。现阶段支护方法采用锚杆(索)支护形式,没有相应的加固处理,但由于采用这种支护方式,巷道支护围岩本身的承载力不够,荷载的承载厚度不够,如果地质条件发生变化或围岩结构发生变化,将对巷道围岩产生较大的压力,产生大量的安全隐患。

2.2 支护方式选取问题

与硬岩巷道相比,软岩巷道的破坏变形有其自身的特殊性,需要实施与软岩巷道相一致的支护模式。由于施工初期围岩变形较大,难以承受原有支护结构,特别是在施工后期,由于围岩变形较大,也阻碍了工程进度,对通风提出了一定的挑战,并影响着煤矿的运输和工人的安全。

2.3 高应力的增加

由于巷道深度的日益加深,高应力的形成与扩大已成为了,目前一种急需解决的主要问题,而根据高应力的影响,变形软岩巷道产生了相应的走向性。软岩的失水和吸收,在一些意义上也会引起内部软岩的变化、膨胀和泥化,进而损伤巷道,所以,对于较深井高应力软岩的软弱部分,也会出现较大程度的变化或断裂现象,当遭受其他综合因素的影响后,将逐步扩大而形成所谓的破裂部,从而威胁围岩的承载力[9]。

3 高应力软岩巷道支护形式的选取和优化

3.1 支护形式选取原则

3.1.1 一次支护原则

锚杆支护应尽量一次支护就能有效控制围岩变形,避免二次或多次支护。一方面这是矿井实现高效、安全生产的要求,需要长期稳定不能经常维修;另一方面,这是锚杆支护本身的作用原理决定的,巷道围岩一旦揭露,立即进行支护效果最佳,而在已发生离层、破坏的围岩中安装锚杆,支护效果会受到影响。

3.1.2 高预应力和预应力扩散原则

预应力时锚杆支护中放入关键因素,是区别锚杆支护时被动支护还是主动支护的参数,只有高预应力锚杆支护才是真正的主动支护,才能充分发挥锚杆支护的作用。一方面,要采取有效措施给锚杆施加较大的预应力;另一方面,通过托板、托梁等构件实现锚杆预应力的扩散,扩大预应力的作用范围,提高锚固体的整体刚性和完整性。

3.1.3 “三高一低”原则

即高强度、高刚度、高可靠性与低支护密度原则。在提高锚杆强度(如加大锚杆直径或提高杆体材料的强度)、刚度(提高锚杆预应力、加长或全长锚固),保证支护系统可靠性的条件下,降低支护密度,减少单位面积上锚杆数量,提高掘进速度。

3.1.4 临界支护强度和刚度原则

锚杆支护系统存在临界支护强度与刚度,如果支护强度与刚度低于临界值,巷道将长期处于不稳定状态,围岩变形与破坏得不到有效控制。因此,设计锚杆支护系统的强度与刚度因大于临界值。

3.2 支护形式和参数的优化设计

未确保该巷道的安全,根据围岩变形特征和内部结构条件,综合前期工程实践情况,针对该巷道的围岩状况,确定采用全锚索锚固注浆支护,对刚开挖的巷道围岩及时加上强力的边界条件,使其具有较强的承载能力,充分发挥连续岩体自身的主动承载能力,进而抵抗应力重新分布过程巷道围岩的变形移动。优化后76.2 号区段2 号总回风巷采用拱形断面,宽×高=5.3 m×4.8 m,采用全锚索+喷浆+注浆支护,锚网支护排距为0.9 m。拱顶支护锚索长度3.3 m,每排9 根,间距900 mm,加固锚索采用Φ22 mm,1×19 股高强度低松弛预应力钢绞线,长度6.3 m,按“5-6-5”布置,排距900 mm,76.2 号区段2 号总回风巷全锚索支护断面如下页图2 所示。

图2 76.2 号区段2 号总回风巷全锚索支护断面图(单位:mm)

3.3 全锚索的支护作用

全锚索(长锚索和短锚索组合支护)作为一种有效的加固手段,适用于该巷道的补强加固。全锚索的支护作用主要有两个方面:将锚杆(或短锚索)支护形成的次生承载结构与深部围岩相连,提高次生承载结构的稳定性,同时调动深部围岩的承载能力,使更大范围内的岩体共同承载;锚索施加较大预紧力,提供有效压应力,与锚杆(或短锚索)形成的压应力区形成骨架网络结构,保持围岩完整性,减小围岩强度降低。

4 结语

高应力软岩巷道有着最突出的特点,尤其是巷道变形。所以,为保证深部矿井的安全稳定,施工单位应当做好软岩巷道的保护管理工作,并针对实际具体情况提出科学合理的支护方法,选择科学、合理、适宜的矿井深部高应力软岩巷道支护工艺技术,不断完善深部高应力软岩巷道保护工艺技术,以保证煤矿开采工程的顺利进行。