刮板输送机中驱动链轮的动力学结构分析及优化

2022-09-25郭樑

郭 樑

(晋能控股煤业集团四老沟矿,山西 大同 037028)

引言

随着煤炭综采技术的发展使用,刮板输送机作为工作面的输送设备,其安全可靠性对煤矿生产具有重要的影响。随着综采技术的发展,刮板输送机在智能化、重型化方向上具有较高的要求,驱动链轮作为刮板输送机主要的传动零件,对刮板输送机的运行起到驱动作用,承受较大的载荷作用[1],其性能对刮板输送机的使用具有决定性的影响。针对刮板输送机的驱动链轮的结构,采用动力学仿真分析的形式对其力学特征进行分析[2],从而优化其结构,提高驱动链轮的使用性能,保证刮板输送机的稳定运行。

1 驱动链轮分析模型的建立

驱动链轮是刮板输送机进行运动主要的传动部件,在井下复杂的环境中,驱动链轮的工况恶劣,在传动过程中受到的载荷复杂多变,容易造成驱动链轮与圆环链之间的磨损,不利于刮板输送机的可靠使用[3]。针对驱动链轮进行动力学分析,采用有限元分析软件ANSYS Workbench 搭建驱动链轮的仿真分析模型[4]。以某型号的刮板输送机为研究对象,其驱动链轮的主要参数为齿数为7,外径为253 mm,节圆直径为225 mm,齿根圆弧半径7 mm,齿形弧半径29 mm,链窝弧半径为25 mm,链窝长度为82 mm,构建驱动链轮的三维模型。

采用瞬态动力学对驱动链轮承载进行分析,瞬态动力学可对驱动链轮任意随时间变化的载荷进行分析,在驱动链轮运动过程中[5],惯性力及阻尼作用对其承载作用的影响较小,因此可用静力学分析的方式代替瞬态动力学分析,从而减少仿真分析所需的时间,提高计算效率。

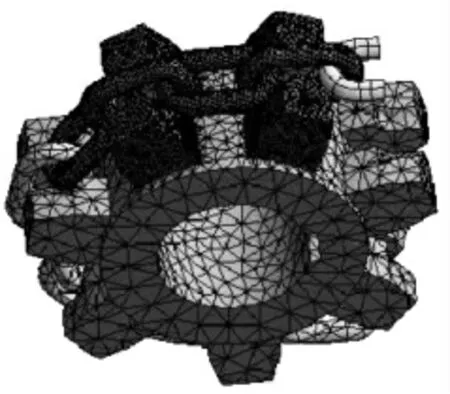

对驱动链轮的模型进行圆环链的装配,并进行干涉检查,并导入到ANSYS 中,得到驱动链轮与圆环链的模型。对模型的材质参数进行设定,圆环链常用的材质为23MnCrNiMo,其弹性模型为210 GPa,泊松比为0.25,驱动链轮的常用材质为30GrMnTi,其弹性模量为206 GPa,泊松比为0.3,两种材料均具有良好的力学性能[6],具有良好的耐磨性能。对模型进行网格划分处理,由于驱动链轮的结构较复杂,采用自由网格的形式进行划分,对链窝、齿根及圆环链等接触部位进行网格细化处理[7],得到链轮与圆环链的网格划分模型如图1 所示。

图1 驱动链轮与圆环链的网格模型

对模型的边界条件进行设定,驱动链轮前端的平环与链轮链窝之间设定为bonded 接触,链窝与圆环链及圆环链的平环与立环之间设定为摩擦接触[8],设定静摩擦系数为0.3,动摩擦系数为0.2。设定链条的拉力载荷为7.3 kN,链轮轴的轴孔与键槽受到固定约束作用,得到驱动链轮与圆环链的加载模型如图2 所示,对其应力进行计算分析。

图2 链轮与圆环链加载模型

2 驱动链轮的动力学分析及结构优化

2.1 驱动链轮仿真分析结果

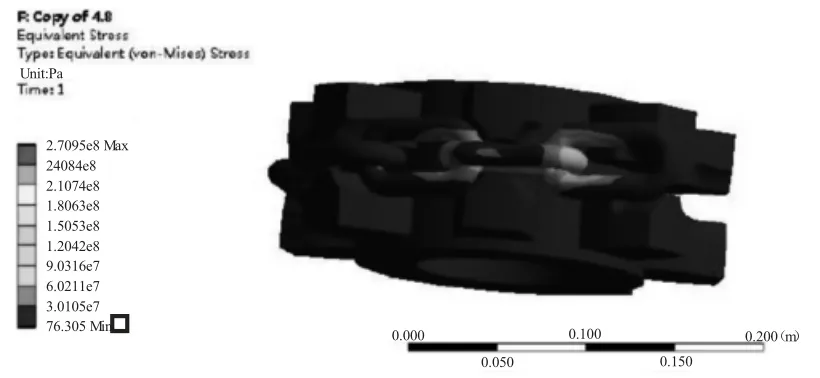

对链轮与圆环链的加载模型进行计算,对其应力变化进行提取,得到如图3 所示的应力分布结果。从图3 中可以看出,驱动链轮与圆环链整体受到的应力较低,最大应力出现在链窝侧面的齿根位置处,最大应力值为270.95 MPa。由于链窝侧面的齿根位置在旋转过程中,不断与链条进行接触,受到循环应力的作用[9],链窝侧面的轮齿在啮合过程中容易产生摩擦磨损,影响驱动链轮使用的寿命及可靠性,不利于刮板输送机的稳定运行。

图3 驱动链轮与圆环链应力分布

2.2 驱动链轮的结构优化及分析

依据对驱动链轮动力学分析的结果,应力的最大位置在链窝的侧面,承受的载荷应力作用较大,当圆环链啮合到链窝后,运动过程中受到的冲击作用造成链轮或者圆环链的不平稳会加剧齿根与圆环链的摩擦,齿根处受到的磨损加剧[10]。在驱动链轮受到的应力作用的影响因素中,齿根的圆弧半径、齿形圆弧半径及链窝圆弧半径是主要的影响参数,以齿根圆弧半径的影响作用最大,针对齿根圆弧半径、齿形圆弧半径及链窝圆弧半径进行链轮的结构优化处理。

在三个影响参数中,链窝的齿形圆弧半径应与圆环链最大外宽的一半保持一致,从而保持啮合过程中的一致性。在结构优化时,齿形圆弧半径等于圆环链最大外宽的一半,此时圆环链受到拉紧作用后,两端的圆会向椭圆形变化[11],增加承载时侧面所能承受的应力载荷。依据所使用的圆环链,设定链窝齿形圆弧半径为30 mm,相对原有齿形弧半径29 mm 增加了3.4%。

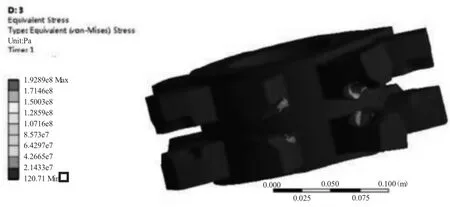

齿根圆弧半径对链轮工作时所受的应力的影响作用最大,齿根处所受到的应力随着齿根圆弧半径的增加先减小后增加,在现有齿根圆弧半径7 mm 的基础上对圆弧半径优化为6.5 mm,齿根圆弧半径减小7%。链窝圆弧半径的大小对驱动链轮所受的应力影响呈现先减小后增加的趋势[12],在现有链窝圆弧半径25 mm 的基础上对链窝圆弧半径减小为24 mm,链窝圆弧半径减小4%。依据优化后的尺寸,对驱动链轮的应力状态进行进行分析,得到优化后的链轮应力分布如图4 所示。

图4 优化后驱动链轮与圆环链应力分布

从图4 中可以看出,经过优化后驱动链轮的最大应力值为192.89 MPa,相对原有链轮结构最大应力值减小28%,优化后应力减小的效果显著。刮板输送机在井下的工作环境恶劣,设备的维修更换较为困难,对驱动链轮的结构进行优化设计,可减小驱动链轮所受到的应力,减小所受到的磨损,提高刮板输送机的稳定性。在刮板输送机使用的过程中,对于驱动链轮与圆环链之间的摩擦可以在表面包裹金属涂层,从而有利于零件间的磨合,达到稳定的工作状态。

3 结语

刮板输送机是煤矿综采设备中重要的输送设备,驱动链轮作为主要的传动部件,其结构的稳定性对于煤矿的稳定开采具有重要的作用。采用瞬态动力学仿真的形式对驱动链轮的承载进行分析,不考虑惯性力及阻尼作用的影响,用静力学分析的方式模拟瞬态动力学分析。结果表明,驱动链窝侧面齿根位置承受应力较大,旋转过程中受到循环应力的作用,容易产生摩擦磨损,影响驱动链轮的使用。针对驱动链轮的结构进行优化,齿形弧半径增加3.4%,齿根圆弧半径减小7%,链窝圆弧半径减小4%,对优化后的链轮进行仿真分析,所受到的最大应力减小28%,可有效改善驱动链轮的应力状态,提高其稳定性及使用寿命。在刮板输送机的使用过程中,还可在驱动链轮与圆环链之间包裹金属涂层,从而有利于驱动链轮的磨合,提高稳定性,保证煤矿的有效输送开采。