矿用液压支架斜梁的结构强度分析

2022-09-25黄亮

黄 亮

(山西焦煤集团霍州煤电吕梁山煤电有限公司,山西 方山 033100)

引言

虽然国家不断开发出新的能源,但煤炭当前仍是国家重要的能源。各级政府及企业也不断加大对煤矿的开采力度。采煤机、液压支架、掘进机等设备作为矿井中重要开采设备,保证其结构强度及系统稳定性,是提高煤矿开采效率及作业安全性的重要手段。以矿用液压支架为例,结构中的斜梁则是影响液压支架支撑性能的重要零件[1]。由于矿井中条件相对复杂,具有较大的不确定性,经常会使得液压支架中的顶梁、底座、斜梁及掩护梁等部件发生结构失效现象,对液压支架及矿井的支护安全性构成严重威胁,有针对性地对液压支架中关键零件的结构性能进行分析研究显得十分必要[2]。为此,重点对液压支架中斜梁在使用过程中的结构应力及位移等方面进行了分析,掌握了斜梁的结构变化规律,提出了斜梁的优化改进措施,这对斜梁的进一步优化改进具有重要指导意义。

1 液压支架及斜梁结构特点分析

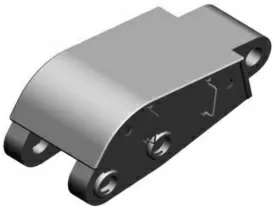

矿用液压支架在煤矿中主要起到支撑矿井的作用,保证其结构具有较好的支撑性能、各部件结构强度足够高是有效保证矿井作业安全的重要手段。目前,矿井中通用的液压支架结构主要包括顶梁、掩护梁、底座、斜梁、前后立柱、销轴、液压系统、控制系统等[3],如图1 所示,顶梁利用横筋和纵梁等零件进行有效焊接连接,主要对巷道的顶板进行支撑;底座则也采用不同零件进行焊接连接。斜梁作为液压支架中的重要部件,其整体结构采用箱型结构设计,其前端与前连杆进行铰接连接,后端与后连杆进行铰接连接,主要承受来自液压支架侧向力和水平力方面的外界载荷作用,是液压支架中的重要受力部件[4]。但由于液压支架在使用过程中,外界载荷力可能超过所设计的设备承载能力,斜梁无法有效承受外界作用力,导致斜梁在支撑过程中极易出现结构变形、结构弯曲、局部开裂等失效现象。

图1 液压支架结构示意图

2 斜梁模型建立

2.1 三维模型建立

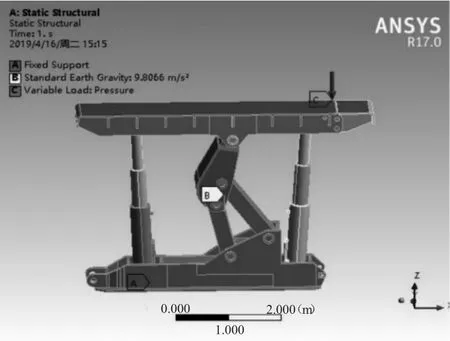

为进一步掌握斜梁在作用过程中的结构性能,采用Solidworks 软件,对斜梁进行了三维模型建立。斜梁由底板、左右加强筋板、前端连接耳、尾部铰接耳等组成,为保证对斜梁分析的准确性及分析精度,在模型建立过程中,对斜梁中较小倒角、圆角等进行了省略简化,并去除了斜梁中非关键的工艺孔,包括吊装孔、结构小孔、安装孔、凸台等零件,仅保留了斜梁中的关键零件[5]。按照1∶1 的模型比例,完成了液压支架斜梁的三维模型建立,如图2 所示。

图2 斜梁三维图

2.2 仿真模型建立

结合所建立的斜梁三维模型,将其保存为x-t 格式后,导入至ANSYS 软件中,对斜梁进行仿真模型建立。在软件中,将斜梁的材料设置为Q345 材料,该材料密度为7 850 kg/m3,弹性模量为206 GPa,泊松比为0.3,屈服应力为345 MPa,抗拉强度为500 MPa,保证斜梁的材料与实际状态基本吻合[6]。根据斜梁的结构特点,采用软件中的bonded(绑定)功能,将各零件进行绑定约束,以模拟斜梁的焊接工艺。采用六面体网格类型和自由划分网格方法,网格大小设置为30 mm,对斜梁进行了网格划分,斜梁的前后连接孔处进行了网格加密。根据液压支架的结构特点,对斜梁的前后铰接孔进行了固定约束,施加重力载荷,完成了斜梁的仿真模型建立。液压支架仿真模型如图3 所示。

图3 液压支架仿真模型

3 斜梁结构性能分析

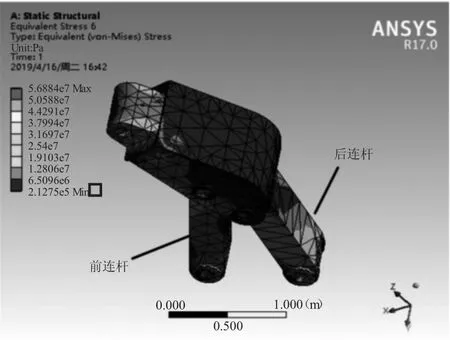

3.1 应力变化分析

结合仿真结果,将液压支架的其他部件进行隐藏,提取了斜梁及前后连杆一体的应力变化规律图,如图4 所示。由图4 可知,斜梁整体结构应力出现了分布不均匀现象,斜梁的前端连接孔处应力相对较大,斜梁的中部底端、及与前后连杆连接的铰接孔处应力值次之,沿着斜梁的后端方向,应力呈逐渐减小趋势,在斜梁背部的应力值最小,由此可判定斜梁的前端连接孔处为整个结构的薄弱区域,极容易导致斜梁出现失效现象。分析其原因为:斜梁在受到外界载荷作用时,首先通过前端铰接孔将外界作用力传递至前连杆和后连杆处,在力的传递过程中,斜梁背部受力相对较小。因此,在斜梁的实际设计生产中,需有针对性地对斜梁进行结构优化改进。

图4 斜梁应力变化

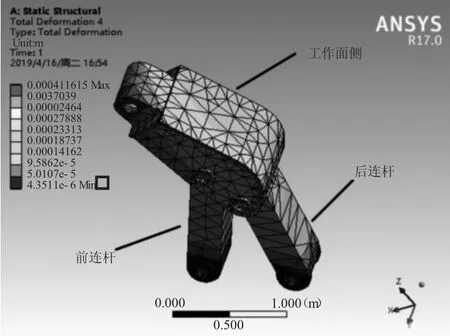

3.2 结构位移变化分析

根据仿真结果,得到了斜梁的结构位移变化图,如图5 所示。由图5 可知,斜梁整体结构的位移发生了分布不均匀现象,最大变形位移发生在斜梁的前端连接孔的一侧,沿着斜梁的另一侧及尾部方向,变形位移呈逐渐减小趋势。在斜梁的中部及尾部铰接孔处位移变形量则相对较小,此变化趋势与斜梁的应力变化趋势基本保持一致。同时,斜梁的非工作面侧的变形位移比工作面侧位移相对较大。由此可说明,斜梁的前端铰接孔处为整个结构的薄弱部位,且非工作面侧更容易发生结构变形。因此,需重点对斜梁的这些区域进行有针对性的结构改进。

图5 斜梁位移变化

4 斜梁的优化改进措施

根据前文的分析结果可知,斜梁在使用过程中,其前端的铰接孔为整个结构的薄弱部位,中部及尾端的铰接孔相对较强。为更好地保证斜梁的结构性能,提出了斜梁的优化改进措施,具体如下:

1)在生产时,对斜梁前端的铰接孔进行倒圆角工艺处理,减少一侧的应力集中及结构变形;

2)将斜梁的材料改为屈服强度更高的材料,如Q460,提高其材料的屈服强度及抗拉强度;

3)在斜梁机加工完成后,对斜梁铰接孔处进行加热、调质的热处理,保证这些区域具有更高的强度、刚度及耐磨性;

4)在保证斜梁结构强度基础上,对斜梁的工作面进行结构减薄,非工作面侧进行结构加厚,保证斜梁具有更好的结构受力状态;

5)加强对液压支架及斜梁结构的维护、检查,针对斜梁出现的变形或开裂问题,及时进行维护加固处理;

6)施工过程中应尽量使液压支架具有更好的外界载荷作用,保证斜梁及其他结构具有更加稳定均匀的受力状态。

5 结语

采用当前成熟、可靠的有限元分析手段来对液压支架的结构性能进行分析研究,成为当前保证煤矿设备正常运行的重要手段。为此,在分析液压支架及斜梁结构特点基础上,通过建立斜梁的仿真模型,开展了斜梁在使用过程中的结构应力及位移变化规律研究,得出斜梁的前端铰接孔为整个结构的薄弱部位,更容易发生结构失效现象,由此从材料、结构、热处理工艺、施工条件等方面提出了保证斜梁安全作业的措施。此研究对提高斜梁的结构强度、保障液压支架安全作业具有重要意义。