基于偏移刀具法的倒角铣削编程技术研究

2022-09-24辛道银郭湘宇

0 引言

在机械加工中形成的毛刺或锐边会出现划伤人手的安全问题,还会对零件的加工精度、装配精度、定位、外观质量等方面产生不良影响,因此需要将其加工成倒角,倒角尺寸一般为

0.2~0.5 mm。为了便于装配,零件的端部也设计倒角,倒角尺寸一般较大,以获得良好的导向效果。对于形状复杂的零件,轮廓需要倒角的部位更多。近年来,倒角铣削编程方法的研究引起了专家学者的广泛关注。在手工编程方面,周智敏等

利用球头铣刀结合宏程序进行了手工倒圆角、倒斜角的编程研究;王西建等

利用平底刀和球头刀结合宏程序与刀具补偿指令(G10)进行了倒角通用宏程序的编程研究;鲁淑叶

以孔口倒角为研究对象,利用平底立铣刀和球头刀,使用G102、G103 宏程序二次开发的指令,提出一种编写孔口倒角数控宏程序的方法,经实际验证效果良好;但上述研究都是基于使用平底刀和球头刀,在实际生产中,利用倒角刀进行编程与加工更为普遍,而且加工效率更高,表面质量更好。在自动编程方面,宋泽锋等

利用MasterCAM 软件,对采煤机齿轨轮进行了三维倒角编程研究,对齿根部位进行倒角,降低了应力集中,齿轨轮的使用寿命提高了2倍以上;范仁杰等

分析了倒角过程中的工艺参数,利用NX UG 对倒角加工进行自动编程研究;郎永兵等

以NX 深度轮廓铣为基础,通过合理配置方法、刀具和刀轨等工序内部参数,完成了任意模型的定尺寸倒角编程,结合NX 宏的录制与回放功能实现了任意模型的一键倒角编程。上述研究主要是基于NX UG 软件,考虑倒角编程效率,推荐选用MasterCAM 软件进行自动编程。目前,机加工零件去毛刺主要通过钳工手工去除,存在较多缺点,如劳动成本高、工作效率低及人为因素影响大等,有时还会出现因去毛刺不合格导致零件报废的现象

。为此,以下利用倒角刀,以偏移刀具法为原理,提出了基于宏程序的倒角铣削参数化编程方法和基于MasterCAM 的倒角铣削自动编程方法。

1 基于偏移刀具法的倒角原理

1.1 偏移刀具法

偏移刀具法是指将刀具刀心径向外或向内偏移1 个偏置量,并根据加工要求确定其轴向总下刀深度,再进行轴向分层铣削的1 种轮廓加工方法。使用偏移刀具法要求具备2 个条件:①使用成型刀具;②轴向有加工深度要求。

当天吃饭饮酒的时候,许多客人从别的屋子来呆呆地望着翠姨。翠姨举着筷子,似乎是在思量着,保持着镇静的态度,用温和的眼光看着她们。仿佛她不晓得人们专门在看着她似的。但是别的女人们羡慕了翠姨半天了,脸上又都突然地冷落起来,觉得有什么话要说出,又都没有说,然后彼此对望着,笑了一下,吃菜了。

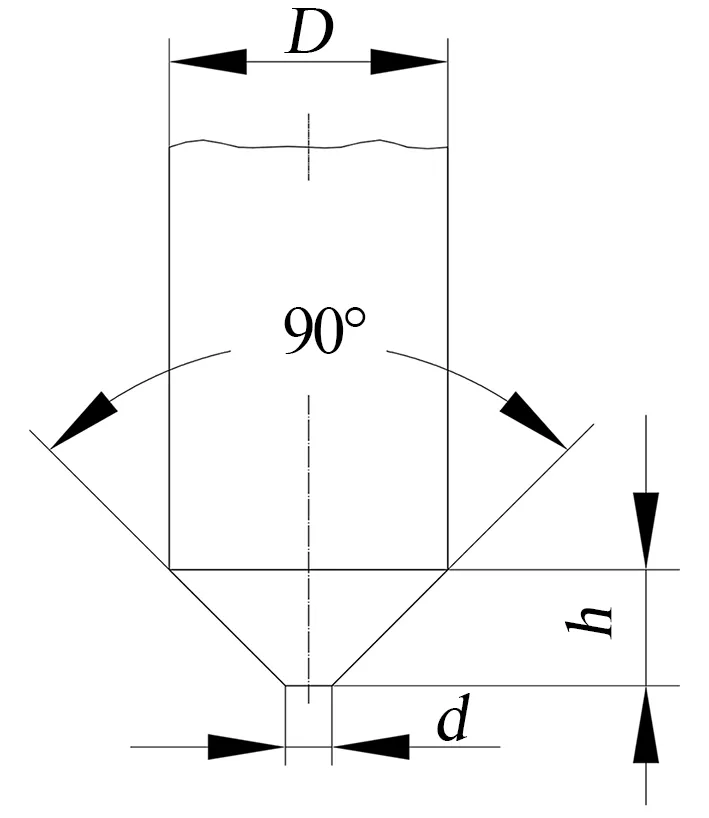

1.2 倒角刀

倒角加工是利用倒角刀的切削刃完成,与倒角刀底部是尖角结构还是平底结构无关。但底部是平底结构的倒角刀制造工艺性更好,且强度也优于底部是尖角结构倒角刀的强度,因此底部是平底结构的倒角刀更为常见。整体式倒角刀的结构如图1所示,刀尖角为90°,平底直径为

、刀杆直径为

,由这3 个尺寸可得切削刃的轴向刃长

=(

)/2。该类型倒角刀一般采用整体式硬质合金材料制造。

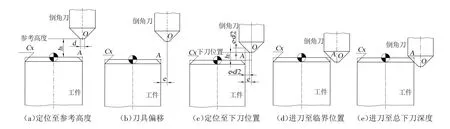

1.3 倒角加工过程

图2所示为使用偏移刀具法进行轴端外轮廓倒角的刀具运动过程,倒角尺寸为

。图2(a)表示刀具定位至参考高度

位置,一般取

=5~10 mm,此时刀心

点与轴端顶部尖角

点在同一直线上;图2(b)表示刀具向外偏移

;图2(c)表示刀具定位至下刀位置,此时刀心至加工原点距离为

,一般取

=0.5~1 mm,根据图2(c)中刀具与工件的位置关系可知,刀具需要向下进刀

+(

/2),切削刃才能与轴端顶部尖角

点接触;图2(d)表示切削刃刚好与轴端顶部尖角

点接触的临界位置,此时刀心至加工原点距离

/2

即刀心

向坐标为

(

/2),此时刀具位置是刀具插补运动的临界位置,不需要将该位置编到程序中,此处是为便于分析下刀深度而设置;图2(e)表示刀具再向下进刀

,即进刀至总下刀深度,此时刀心至加工原点距离

/2

即刀心的

向坐标为

(

/2

,再通过圆弧插补即可加工

倒角。为保证刀具的定位安全(

>

/2),同时还要考虑总下刀深度不能超过刀具的轴向刃长

即

/2

≤

得到

/2<

≤

/2

实际加工时,如果倒角较小,刀具会从下刀位置直线插补至总下刀深度,刀具沿轮廓铣削一次即可完成倒角加工;如果倒角较大或工件材料较硬,为提高工件的表面质量和延长刀具使用寿命,轴向一般要进行分层铣削加工。

2 程序编制及应用

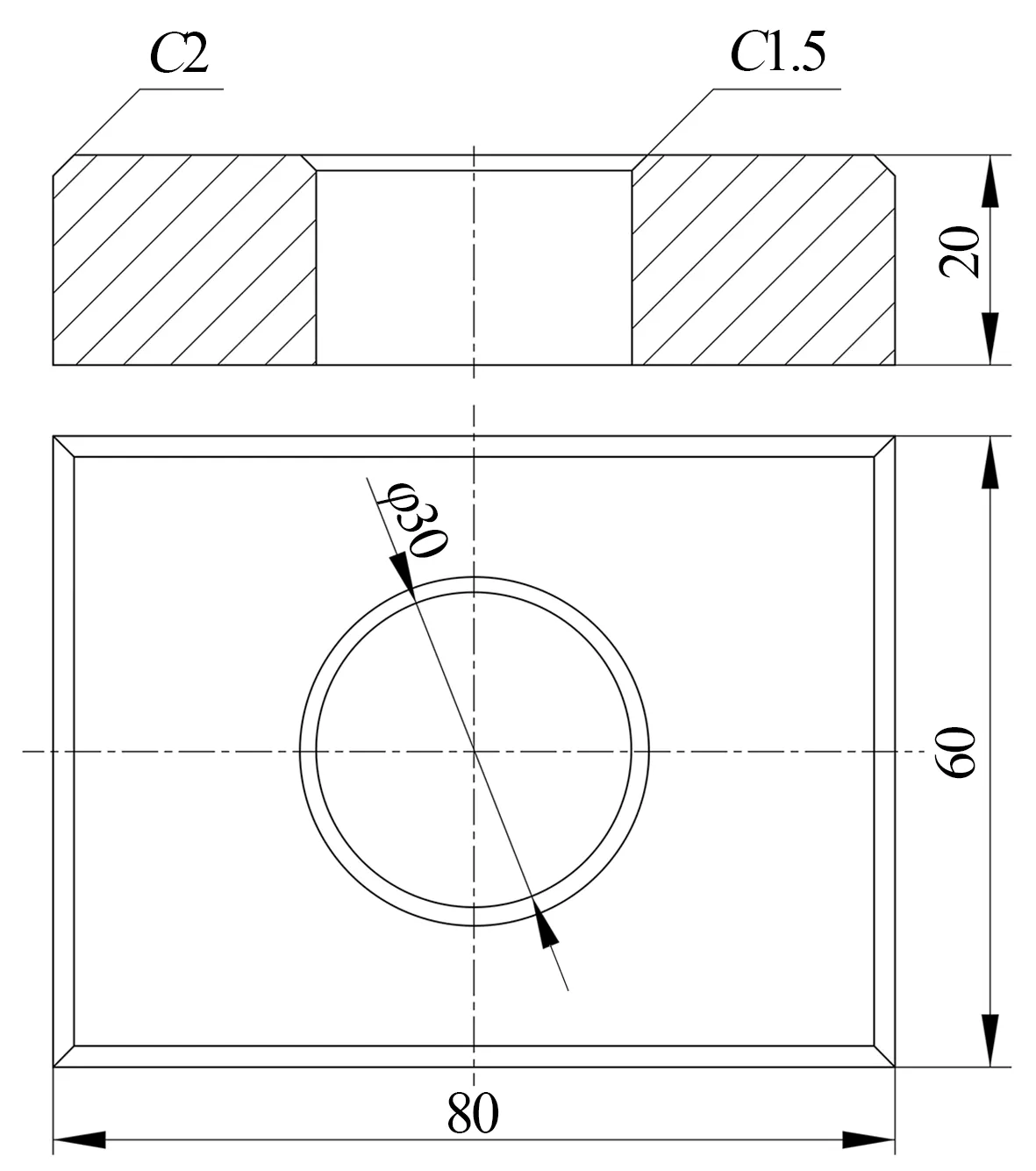

2.1 案例分析

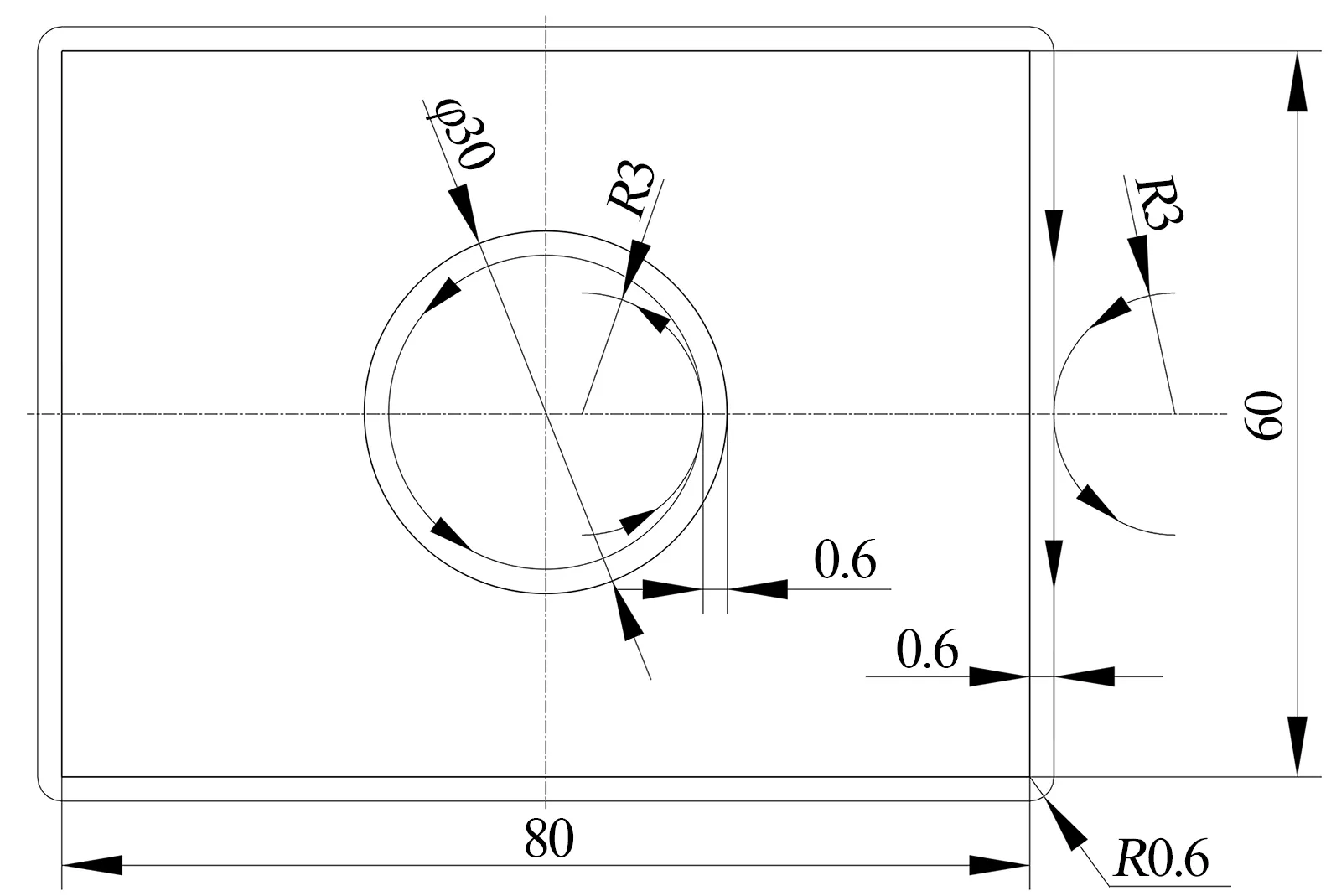

加工零件如图3 所示,为80 mm×60 mm×20 mm的块状零件,外轮廓倒角尺寸为

2 mm、内轮廓倒角尺寸为

1.5 mm,零件材质为45钢。

2.1.1 数控系统及使用刀具

2.1.2 切削用量选取

使用FANUC Oi 数控系统;刀具选用整体式硬质合金90°倒角刀(三刃、表面带涂层),可加工硬度60 HRC 以下钢件,平底直径为

0.2 mm,刀杆直径为

6 mm,总长为50 mm。

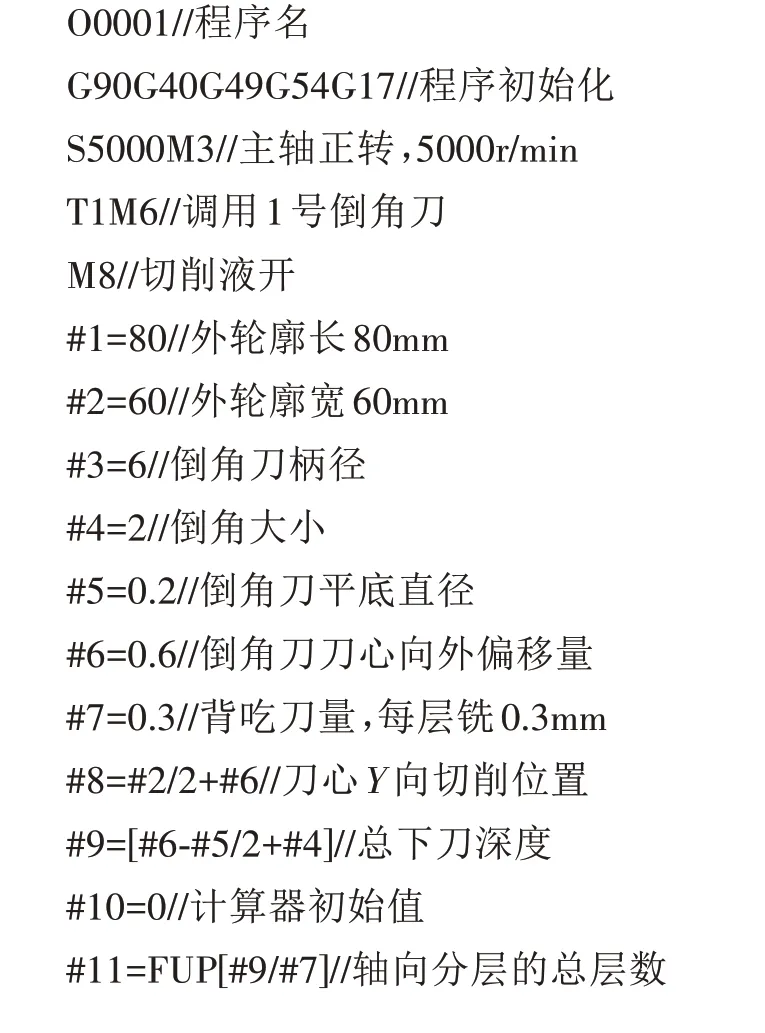

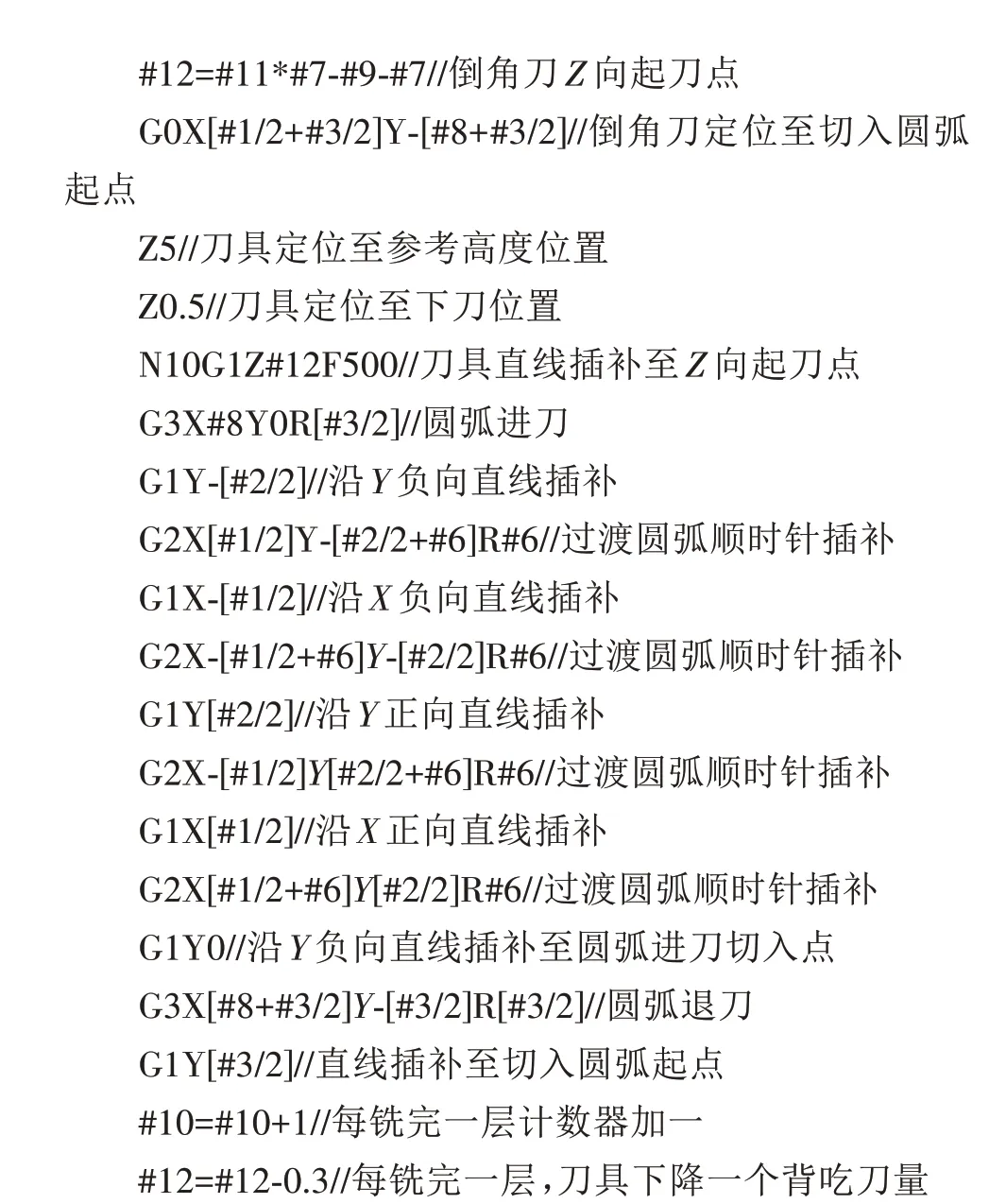

(1)外轮廓程序代码及说明。

2.2 基于宏程序的参数化程序设计

2.2.1 走刀路线设计

因圆弧切入、切出方式切削平稳、不产生振动、表面不留刀痕,零件表面质量好,故选择圆弧切入、切出方式设计内外轮廓的走刀路线。切入、切出圆弧半径取

/2

3 mm。因外轮廓为矩形线框轮廓,故在相邻直线转接处插入过渡圆弧,过渡圆弧的半径等于刀具偏移量

此处

0.6 mm

走刀路线设计如图4所示。

2.2.2 倒角铣削的轴向分层

没错,那时我就是一个小流氓加小混蛋,为此,我妈成了扒锅街最彪悍的女人,最常见的就是她拿着锅铲追着我一路狂奔,嘴里不是嚷着“混帐东西”就是“揍死你这个王八羔子”。然后我边跑边扭头冲她叫,我是王八羔子,那你就是王八母羔子,老爹是王八公羔子。

外轮廓总下刀深度=

/2+

0.6

0.2/2+2=2.5 mm;内轮廓总下刀深度=0.6

0.2/2+1.5=2 mm。外轮廓轴向分层的总层数=FUP(2.5/0.3)=FUP(8.3)=9;内轮廓轴向分层的总层数=FUP(2/0.3)=FUP(6.7)=7;函数FUP()为FANUC 系统上取整函数,其含义是如果函数括号内的算式计算结果是小数,那么函数FUP()将自动舍去小数位,向远离0的方向进1。

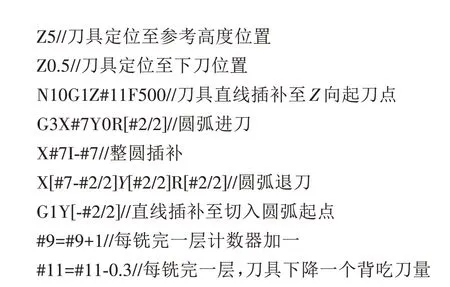

IF[#9NE#10]GOTO100//当轴向已加工层数不等于轴向分层的总层数时,程序跳转至N10程序段,轴向分层铣削;当轴向已加工层数等于轴向分层的总层数时,分层铣削结束,程序向下执行。

由文[1]表7.1可知,满足Ax.3则对于数学模型(3)有X=P,k∈{1,2};满足Ax.5,对于模型(3)有k=2;满足Ax.6,对于模型(3)有X∈{N,P,S,T};于是仅须考虑模型

为了使H公司市场部、财务部、信用部的所有员工都了解应收账款管理的相关知识,可以对其进行业务培训,而且要有针对性的培训。比如,针对市场部的销售员和信用部人员,催收账款是他们工作中很重要的一部分,而且催收账款要讲究技巧不能盲目催收,掌握了催收要领就可能事半功倍,反之就可能引起客户的反感导致恶意拖欠。基于此,可以对这两个部门人员进行货款催收技巧的培训,有针对性的培训能够节省时间和劳动成本,也能让员工高效率掌握知识,为业务的进展提供科学依据。另一方面,要提升工作人员在销售和收款环节对票据和发票的判断能力,避免低级错误带来不必要的风险。

铣削外轮廓时,刀具

向起刀点坐标=0.3×9

2.5

0.3=

0.1;铣削内轮廓

向起刀点坐标=0.3×7

2

0.3=

0.2。

2.2.4 参数化程序设计思路

IF[#10NE#11]GOTO10//当轴向已加工层数不等于轴向分层的总层数时,程序跳转至N10程序段,轴向分层铣削;当轴向已加工层数等于轴向分层的总层数时,分层铣削结束,程序向下执行。

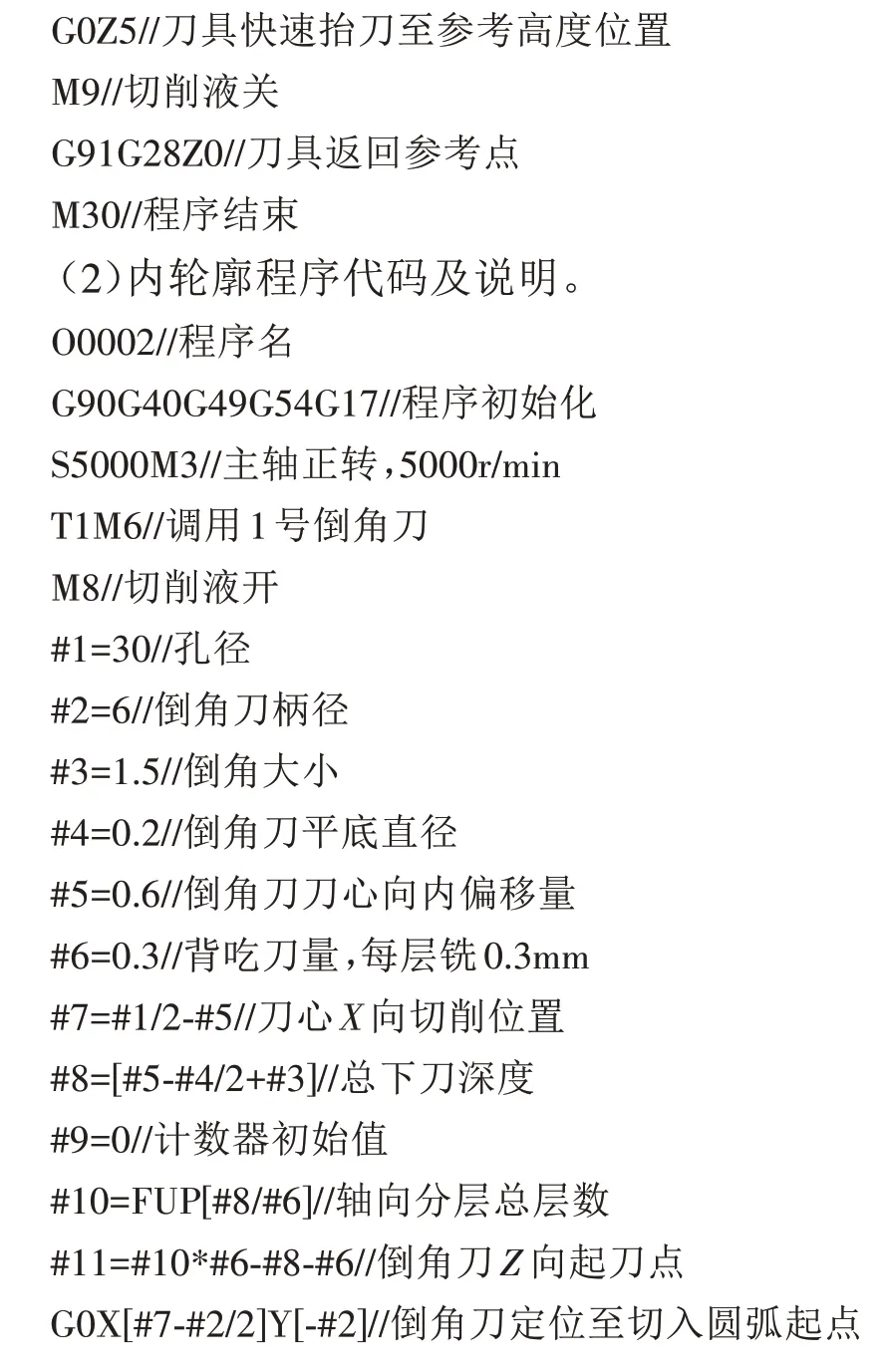

2.3 基于宏程序的参数化编程

根据上述分析,编制的参数化加工程序如下。

在高速公路工程建设过程当中,中心试验室通过对各项施工原材料进行合理的检测,能够将质量不过关的施工原材料及时淘汰,有效提升高速公路工程的施工质量。由于高速公路工程的施工规模比较大,工程中的各项施工原材料种类与数量不断增多,为了保证各项施工原材料得到更加高效的使用,中心试验室检测人员要对各项原材料进行科学的检测试验,针对质量不过关的原材料,要及时更换原材料或者重新购买。

使用倒角刀初次加工时,应在刀具企业推荐的切削用量基础上适当降低数值,防止因转速(

)过高、进给量(

)过大而造成切削振动和噪音,影响零件表面质量。取

=5 000 r/min,

=500 mm/min;因倒角较大且加工的是钢件,故轴向需要分层铣削加工,取切削量

a

=0.3 mm。

首先对外轮廓长、宽、倒角刀柄径、平底直径、倒角大小、刀具偏移量、计数器初始值等参数设计成变量,其次通过这些变量计算总下刀深度、轴向分层的总层数、起刀点的

向坐标。利用条件转移功能进行轴向已加工层数与轴向分层的总层数进行比较,当轴向已加工层数不等于轴向分层的总层数时,程序跳转,继续轴向分层铣削;当轴向已加工层数等于轴向分层的总层数时,分层铣削结束,程序向下执行。

2.2.3 倒角刀的轴向定位

实验室是以专业为基础,依托教研室建立起来的,实验教学、实验室人员主要由教研室管理。在这种体制下,各教研室各自为政,实验室建设缺乏整体和全局意识,管理分散,实验室建设力求小而全,使得实验设备、仪器仪表、工具等重复购置。又由于仪器维修管理制度不全,导致仪器设备维修困难,进度缓慢,也造成了仪器设备共享障碍。

枸杞子药材样品中各有机酸类成分含量之间相关性分析显示,多种有机酸达到极显著正相关。中药的功效是多种成分共同作用的结果,与其不同成分的含量和比例相关,因此根据本研究结果中枸杞子药材中各有机酸类成分含量的相关性有助于进一步分析该类成分与复杂药效的关系。

2.4 基于MasterCAM的自动编程

MasterCAM 是基于PC 平台的集产品设计与数控编程加工于一体的CAD/CAM 软件

。将偏移刀具法用在基于MasterCAM 软件的倒角铣削自动编程中,具有实际的工程意义和广泛的应用价值。

双冷源新风机组承担室内的湿负荷的处理,送风含湿量8 g/kg(A)时,对应的露点温度仅为10.5 ℃,新风送风温度仅为11 ℃。过低的送风温度易造成新风口结露,同时无法对送风温度进行调节,影响舒适度和过渡季节的使用。

2.4.1 参数设置

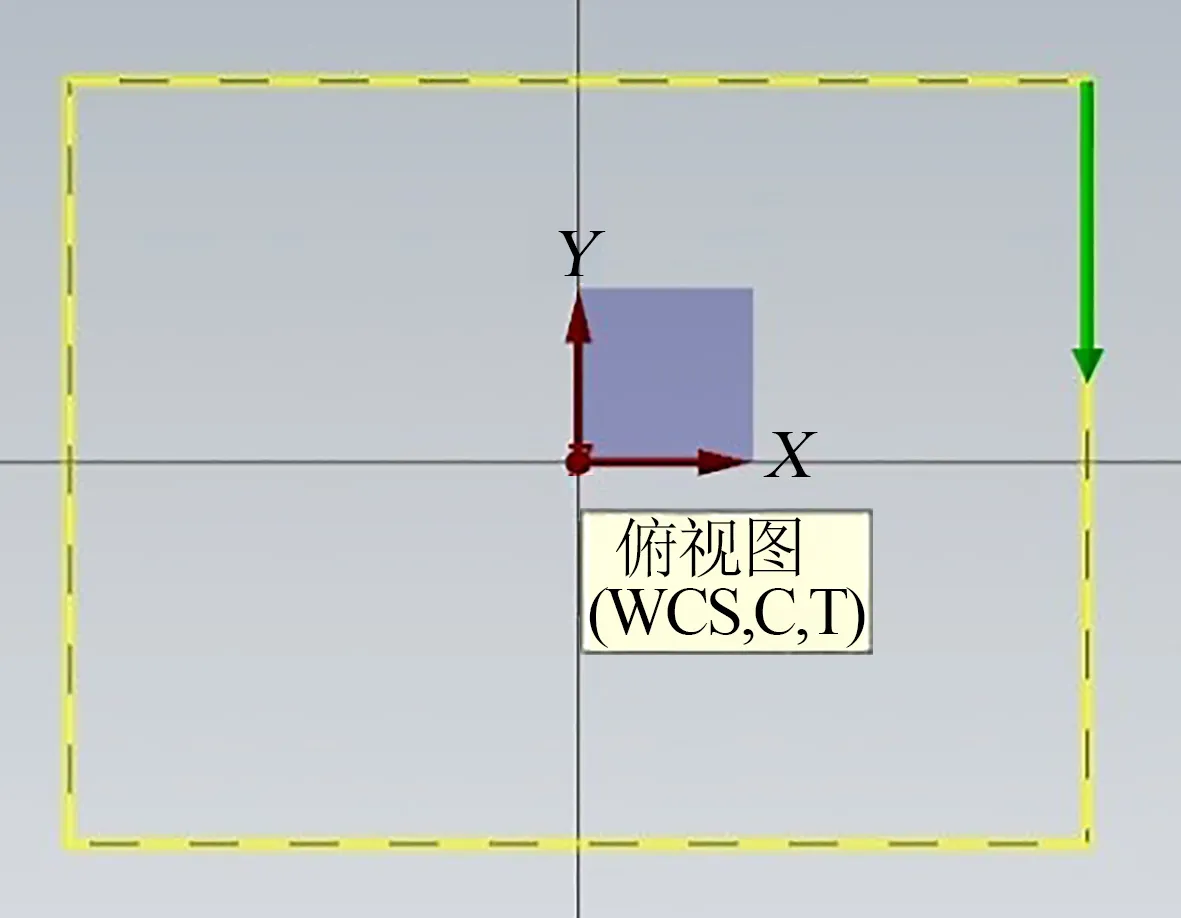

(1)刀路选择。单击“刀路”-“外形”,系统弹出“线框串联”对话框,选择串联方式,如图5 所示,拾取绘图区矩形线框,并将箭头方向调整为顺铣方向,如图6 所示,单击确定按钮,系统弹出“2D 刀具路径-外形铣削”对话框,如图7所示。

(2)创建刀具。选择“2D 刀路-外形铣削”对话框中的“刀具”选项,在刀具列表中,单击鼠标右键,在弹出的快捷方式对话框中选择“创建刀具”选项,系统弹出“定义刀具”对话框,选择倒角刀,点击下一步,系统弹出定义倒角刀对话框,设置倒角刀角度为刀尖半角45°,其余尺寸按实际使用刀具规格设置,点击下一步,设置倒角刀的刀号为1、刀长补正为1、半径补正为1、刀齿数为3、主轴转速为5 000 r/min、进给速率为500 mm/min,其余参数保持默认即可,单击确定按钮,完成刀具创建。

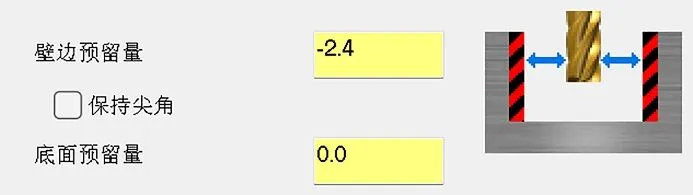

(3)切削参数设置。选择“2D 刀路-外形铣削”对话框中的“切削参数”选项,壁边预留量即单边的加工余量,余量为负值表示加工后外轮廓尺寸比基本尺寸小,内轮廓比基本尺寸大。此处加工外轮廓时,刀心向外偏移量为0.6 mm,用刀具半径减去偏移量得3

0.6=2.4 mm,故设置外轮廓壁边预留量为

2.4 mm;加工内轮廓时,刀心向内偏移0.6 mm,故内轮廓的壁边预留量也为

2.4 mm。内、外壁边预留量设置如图8所示;在“轴向分层切削”选项中,设置轴向分层最大分层步进量为0.3 mm,精修量为0,其余切削参数保持默认即可。

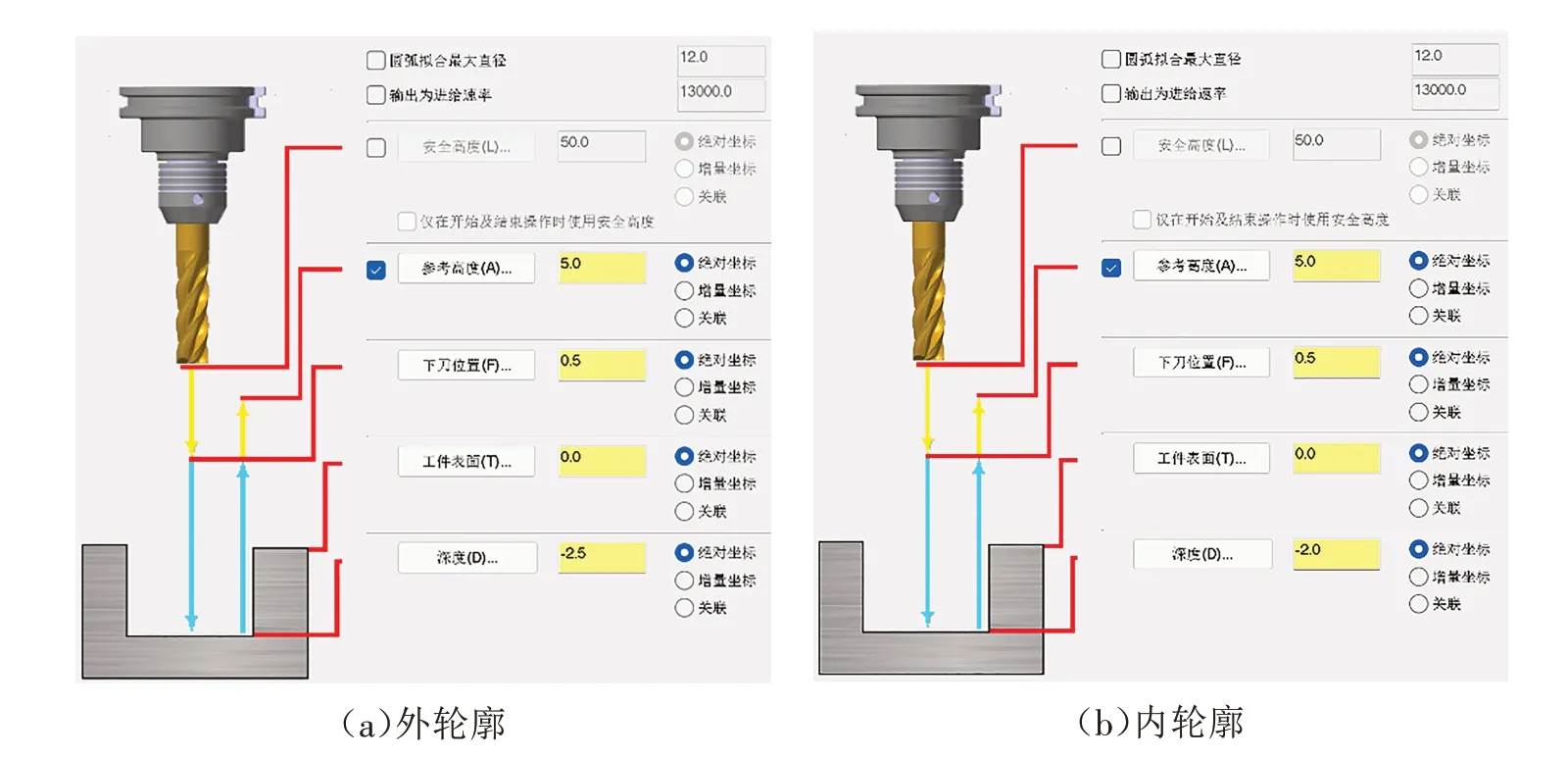

(4)共同参数设置。选择“2D-刀路-外形铣削”对话框中的“共同参数”选项,弹出高度参数设置对话框,所有的高度参数都设置成绝对坐标,其数值与参数化程序中相关高度参数保持一致,即外轮廓高度参数设置如图9(a)所示,内轮廓高度参数设置如图9(b)所示,深度值设置成总下刀深度,外轮廓为-2.5 mm,内轮廓为-2 mm。

2.4.2 刀路仿真

产业创新速度存在创新效益门槛效应,创新效益总量水平越高,产业创新速度的弹性系数越大,创新效益与创新速度可形成良性的正反馈,总体上这是值得肯定的。但从长期看,在企业创新速度还较低的情况下,适当追求创新速度,尽快培养自主创新能力是十分必要的。在创新速度已经很高的情况下,企业应该要以追求创新质量为主,提高创新成果的附加值。政府相关部门要针对不同的创新速度水平采取不同的激励政策。

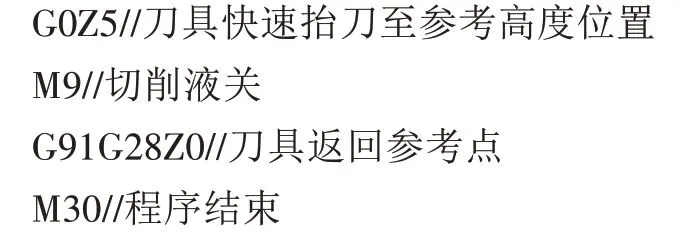

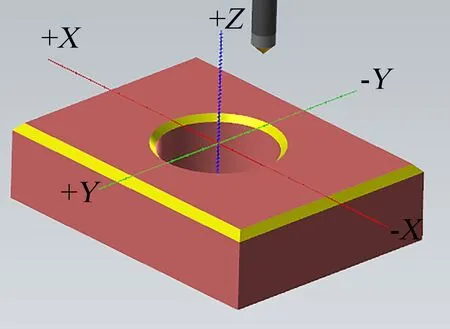

添加毛坯实体模型后,单击“机床”-“实体仿真”,系统进入MasrterCAM 模拟器,按播放按钮,可查看刀具运动及毛坯切除的情况,毛坯经仿真加工后如图10所示。

3 基于Vericut的仿真加工

Vericut 是先进虚拟制造及数控加工仿真软件

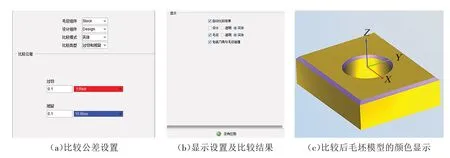

,具有强大自定义功能,可以轻松搭建与真实加工环境一致的仿真环境,而且其仿真完全基于G 代码且支持宏功能。因此,在加工前利用Vericut 软件进行加工程序验证可以避免因程序错误造成撞机、撞刀、过切等安全事故,减少了编程人员和加工人员犯错误的概率,提高了企业的加工效率。此处主要使用Vericut 软件的分析功能,对毛坯经仿真加工后形成的模型与工件模型进行比较,据此判断是否存在过切和欠切现象。如果存在过切或欠切现象,那么在自动比较对话框的下方会出现“检查错误,检查报告”的报警提示,同时在毛坯模型有过切或欠切的部位会显示红色或蓝色;如果毛坯模型未出现红色和蓝色,那么说明程序正确。但有时也会出现因刀具模型、工件模型的显示精度低和比较公差设置过小所造成的过切假象,遇到这种情况应仔细甄别,排除该情况对判断程序正确性与否的干扰。将2种编程方法所得的加工程序在Vericut软件中仿真,经自动比较后,在自动比较对话框的下方均显示“没有区别”,同时毛坯模型也未出现红色和蓝色,表明加工程序没有产生过切或欠切,即验证了程序的正确性,也说明了使用偏移刀具法编程的有效性,自动比较对话框参数设置及比较结果显示如图11所示。

4 2种编程方法的比较和分析

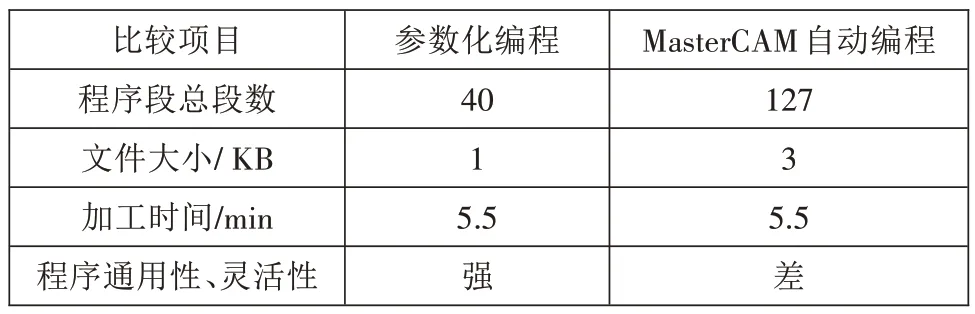

以上2 种倒角铣削的编程方法是在走刀路线、切削用量、刀具定位高度、下刀深度一致的情况下进行研究,以外轮廓倒角铣削编程为例,2 种编程方案比较如表1 所示。从表1 可以看出,2 种编程方案加工倒角所用时间相同,但参数化编程程序段数更少,占用内存更小,而且程序的通用性和灵活性强,当块状零件的规格发生变化时,只需更改某几个变量值即可,无需重新编程。

5 结束语

阐述了2 种倒角铣削编程方法,取得了良好的使用效果。但对于外形比较简单的零件,更推荐选用参数化编程方法,可以充分发挥程序短小精悍、通用性及智能性强的优势;对于外形复杂的工件,自动编程可以省去计算基点坐标的时间,编程效率高,且程序不易出错。在实际生产中,常将2种编程方法结合使用,提高倒角加工效率。

[1]周智敏,方 映.倒角宏程序编程技巧[J].模具工业,2011,37(5):18-21.

[2]王西建,徐思成.模具零件倒角数控铣削通用宏程序编制[J].模具工业,2013,39(9):75-77.

[3]鲁淑叶.数控铣削孔口倒角宏指令的开发[J].现代制造工程,2017(3):83-87.

[4]宋泽锋,李长安,郭满忠.基于Master CAM 的采煤机齿轨轮三维倒角编程应用[J].机械工程师,2011(7):111-112.

[5]范仁杰,余道洋.论基于NX UG 的倒角工艺[J].宜春学院学报,2021,43(9):35-38.

[6]郎永兵,杨强华.基于NX 的一键倒角编程技术[J].智能制造,2021(1):101-105.

[7]曾 纯,陈思涛,豆海峰.航空精密零件在加工中心上去毛刺的技巧[J].现代制造工程,2016(8):77-82,66.

[8]李国荣.基于Mastercam 的复杂凹模零件加工[J].机械工程师,2020(12):52-54.

[9]曾 强,张志森,肖辉进.基于VERICUT 五轴联动数控加工仿真研究[J].科学技术与工程,2012,12(4):914-917,925.