基于Moldflow软件的夹芯注射工艺优化及塑件开发

2022-09-24钟建权周乐辉傅诺锋王小新

0 引言

随着经济的发展,塑料制品逐渐向着具有多功能复合结构的同时还具有优良性能和绿色环保特点的方向发展,夹芯注射工艺作为一种新的注射工艺应运而生。该工艺能够将2 种材料进行3 次注射制造出具有芯/壳结构的塑件

。与传统注射成型相比,夹芯注射成型可以将表层材料注射为高性能塑料,芯层材料注射为廉价塑料或废旧塑料,从原材料上为企业节省成本;也可以在表面注射高光塑料,芯层注射含玻纤塑料以替代原先金属嵌件加注射成型的方式,节省成本的同时也能简化后处理工艺

。该工艺能够将塑件的多功能复合结构、高性能及绿色环保的特点实现有机统一。

目前,关于夹芯注射成型工艺的研究主要集中在模流仿真分析优化方面,实际生产验证较少,缺乏夹芯注射成型塑件开发的实例

。以下在夹芯注射成型流变机理分析的基础上,借助Moldflow 软件对方盒形塑件进行夹芯注射工艺优化和塑件开发,用于指导夹芯注射塑件的实际生产,提高夹芯注射工艺的生产效率和质量,减少生产成本,促进夹芯注射工艺在注射行业中的应用。

1 夹芯注射成型流变机理分析

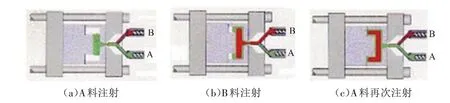

与传统注射成型工艺采用单一材料一次注射成型的方式不同,夹芯注射成型过程一般采用2 种材料进行注射,其主要包括3 个步骤,如图1 所示。首先注入壳层熔体(A 料),当壳层熔体注射量达到工艺要求后再注射芯层熔体(B 料),先注入的壳层熔体在芯层熔体的推动下继续向前充填型腔;当芯层熔体注射量接近充满型腔时,可根据工艺要求选择再次注射壳层熔体,以封闭浇口区域。

夹芯注射成型是一种特殊的塑料注射成型工艺,高分子材料在成型过程中受到外力的作用,包括剪切应力和拉伸应力。由于在夹芯注射成型中,不但包含熔体在型腔内的流动,还包含芯层熔体在壳层熔体中的流动及壳层熔体和芯层熔体之间的相对流动,熔体流动情况相对较复杂,需要进一步分析和探讨夹芯注射成型中聚合物熔体的流变行为。

如图2所示,在初始注射壳层熔体时,壳层熔体受到浇口和型腔的剪切应力与拉伸应力作用,在后续注射芯层熔体时,芯层熔体推动壳层熔体继续向前流动,此时芯层熔体与壳层熔体产生相对流动和相互的剪切力。

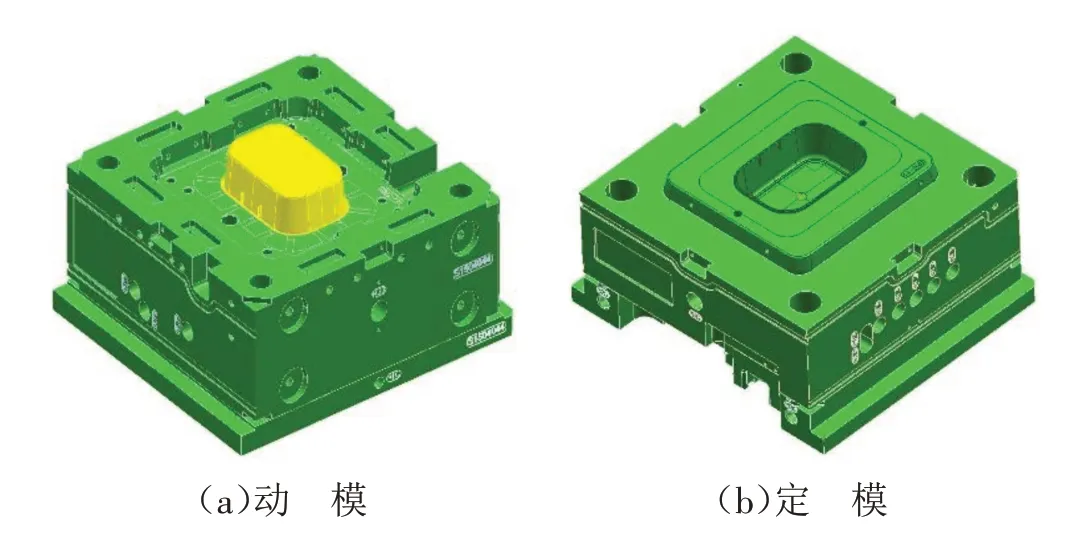

针对方盒形塑件进行相应模具结构设计,模具结构如图4所示。型腔设定为1模1腔,分型面依据“最大横截面”原则,选择方盒开口面为分型面,浇口形式为直浇口。模具结构包括定模板、动模板、型芯、型腔板、推杆等基本结构,无斜顶、滑块结构。

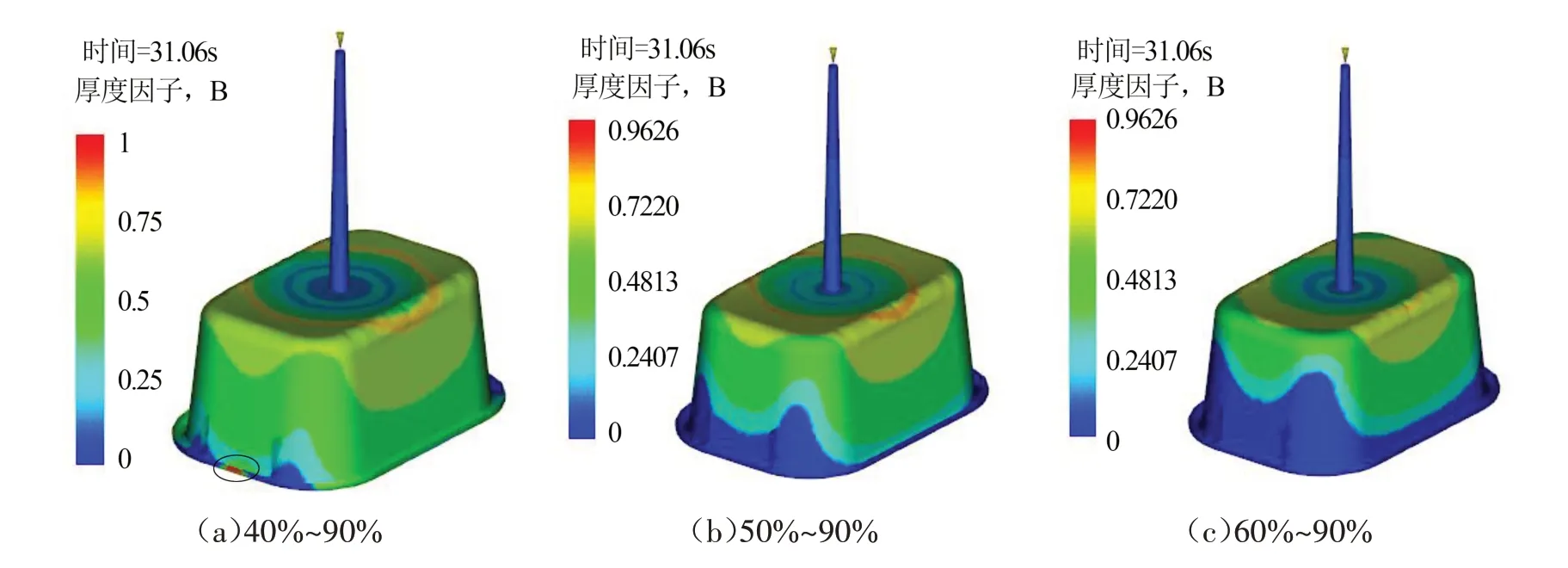

不同切换体积的“B 料厚度因子”结果如图5 所示。由图5 可知,在第1 次切换体积设置为40%时,型腔充填末端出现了深红色区域(见图5(a)圆圈处),即芯层熔体前沿穿破了壳层熔体前沿,熔体流动末端芯层材料厚度占比接近100%,这种现象不仅破坏塑件外观质量,在一定程度上也会影响塑件的力学性能。在第1 次切换体积设置为50%时,塑件芯层熔体流动末端穿透性较好,且无熔体前沿突破现象发生;在第1次切换体积设置为60%时,熔体流动前沿虽无突破现象发生,但是整体芯层熔体穿透不充分,穿透性较差,塑件中芯层熔体含量较少。

LT-DBX60F型精密可编程热风循环烘箱(1300W),立德泰勀上海科学仪器公司产品;HC-UTP3000型电子天平,上海花潮电器有限公司产品;ZYJ905型小型榨油机,江门市贝尔斯顿电器有限公司产品。

由此可见,在模具因素固定的情况下,第1次注射壳层熔体时的流动状态仅与能够影响壳层熔体流动行为的因素有关,如壳层熔体温度、黏度、注射速率(即剪切力)和黏度对剪切力变化的敏感性等;在模具状态与壳层熔体材料均不变的情况下,其流动状态仅与熔体温度和注射速率有关。而在第2次注射时,芯层熔体与壳层熔体均在向前流动的同时也有相对流动,此时,影响其流动状态的因素除了模具温度和熔体温度之外,芯/壳层熔体的相对黏度及相对体积也是重要的影响因素。因为在第2次注射即生成芯壳层结构的过程中,芯层熔体与壳层熔体的流动状态相互影响。一方面,壳层熔体的流动状态及堆积量决定芯层熔体向前流动所受到的阻力大小;另一方面,芯层熔体的流动状态也决定了壳层熔体被穿透及被携带向前的作用力大小。因此,在夹芯注射成型加工方面,除注射工艺参数外,芯/壳层黏度比及注射切换体积也是需要重点考虑的参数。

2 夹芯注射成型塑件分析及工艺优化

2.1 塑件信息及模具设计

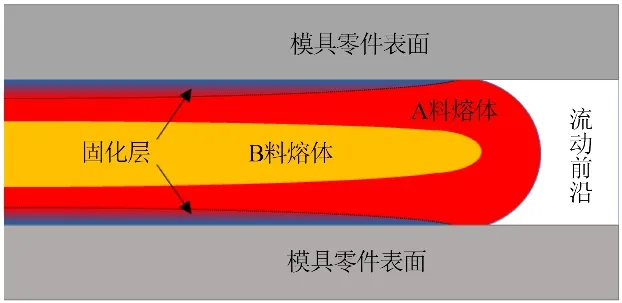

针对以上总结的夹芯注射成型流变行为特点,以方盒形塑件为研究对象,进行夹芯注射塑件开发。该塑件模型如图3 所示,塑件外形尺寸为130 mm×90 mm×58 mm,壁厚为2.25 mm。该塑件要求除了具有较好的强度和良好的外观外,芯层的穿透距离应尽量充分,芯层厚度分布也要均匀一致,以保证塑件具有较好的综合性能。

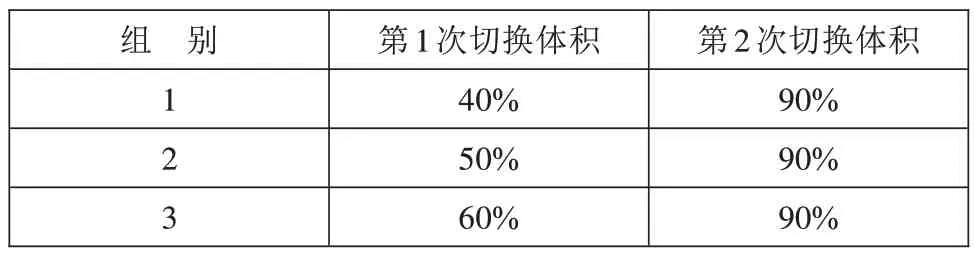

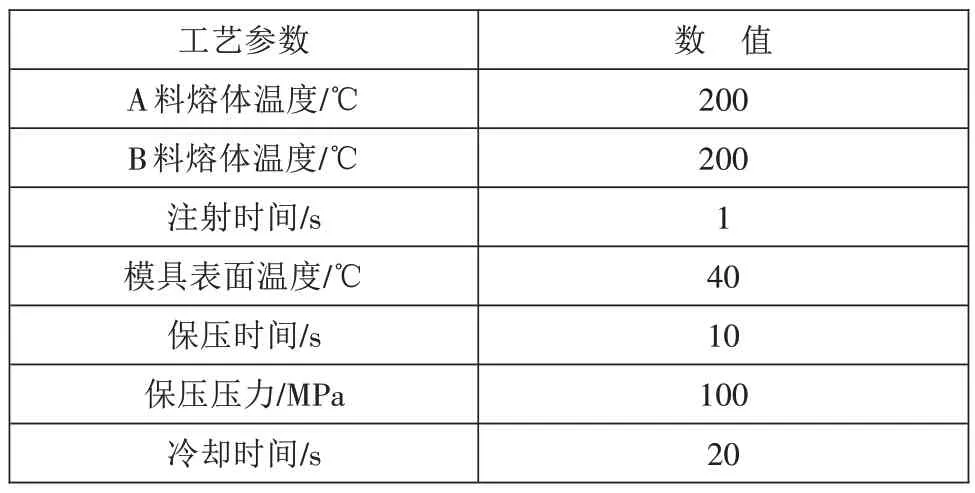

通过分析夹芯注射成型流变行为,得出夹芯注射成型的切换体积是一个重要的工艺参数,不合适的切换体积可能造成芯层熔体前沿穿破壳层熔体前沿,导致塑件成型质量不合格。采用Moldflow 软件的Co-injection 模块,针对该塑件不同的第一次切换体积参数进行夹芯注射成型仿真分析,得出合适的第1 次切换体积参数,保证所开发方盒形塑件的成型质量。不同切换体积参数设置如表2 所示,其他基本成型工艺参数如表3所示。

考核完毕后发放自行设计的调查问卷,包括两种考核方法的满意度和效果等内容,具体如下:非常满意:符合教学大纲、评分标准合理、难易程度合适、时间安排恰当;能明显提高沟通交流、分析问题、临床操作、理论联系实践。满意:接近教学大纲、评分标准基本能接受、时间安排和难易程度一般;对沟通交流、分析问题、临床操作、理论联系实践能力提高不明显。不满意:大部分偏离教学大纲、评分标准不够合理、难易程度不够合适、时间安排不够恰当;对沟通交流、分析问题、临床操作、理论联系实践能力无提高。

2.2 工艺参数优化

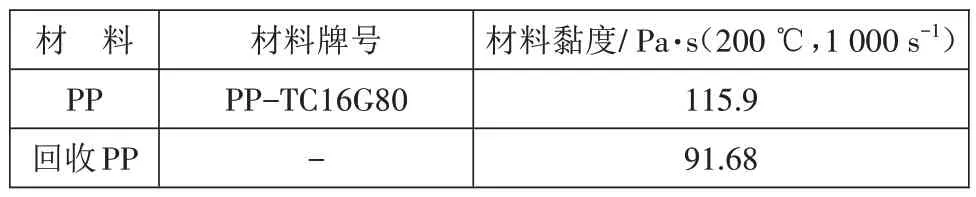

依据塑件上述特点和要求,考虑夹芯注射成型的特点,该方盒的芯、壳层材料都选择PP 材料。其中壳层材料选择牌号为PP-TC16G80 的聚丙烯,芯层材料选择回收的PP塑料,材料信息如表1所示。

综上所述,肝细胞癌肾上腺转移瘤伴下腔静脉癌栓临床罕见,术前易被误诊,手术难度大,需要给予积极的治疗和密切的随访。

广州得改革开放风气之先,伴随着经济持续快速健康发展,文化建设也走在前列并不断开拓发展新局面。改革开放四十年来,广州的文化建设和发展让这座传统意义上的历史文化名城跃升为充满活力的现代文化之都,它是当代中国推动中国特色社会主义文化建设和发展的重要缩影。回顾和总结广州文化建设和发展的基本历程,不仅可以看到文化建设的历史性巨变以及对城市发展所起到的重要引领和推动功能,而且更有利于增强文化自信和文化自觉,为新时代推动社会主义文化繁荣兴盛凝聚强大的精神动力。

(1)硕士及以上学历,主治医师及以上职称;(2)熟练掌握一门外语,达到熟练阅读、翻译和基本会话能力,尤其是英语;(3)在三级医院骨科工作5年及以上;(4)有国外留学经历者优先。

综上所述,在后续塑件开发过程中选择第1 次切换体积50%、第2 次切换体积90%的切换体积设置,并根据B料穿透情况进一步优化塑件设计,以保证塑件的成型质量。

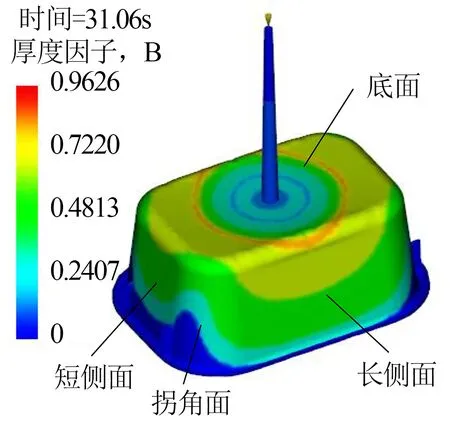

2.3 塑件设计参数优化

图6 所示为方盒原壁厚的B 料穿透分析结果,从图6 可以看出,熔体从底面进料流向待成型塑件侧面,塑件长侧面的芯层熔体基本穿透到末端,效果较好,但在短侧面上穿透距离有所欠缺,而在拐角面上的穿透效果较差,导致塑件芯层厚度分布和芯层穿透效果不均匀。这是因为熔体在长侧面和短侧面上的流动长度不一致,这种现象会对塑件的力学性能和使用强度造成不良影响。针对这种现象,在不改变塑件形状设计的基础上,对该方盒形塑件进行壁厚优化设计,提高方盒形塑件的熔体流动平衡性,改善芯层材料分布的均匀性和芯层熔体的穿透效果,提高塑件的性能和强度。

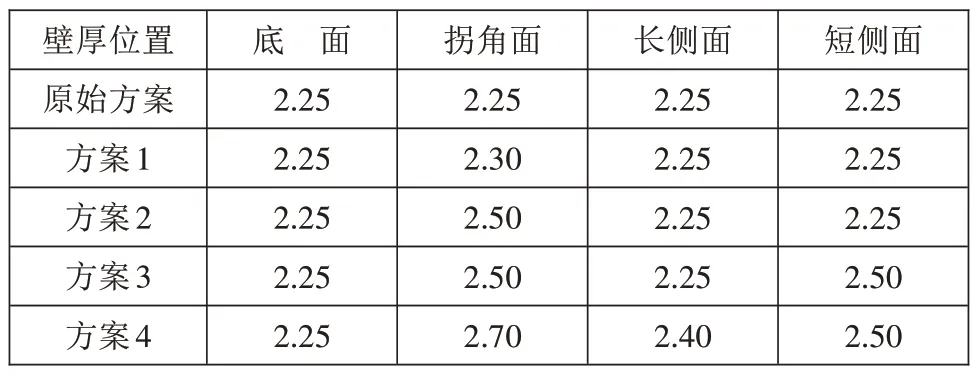

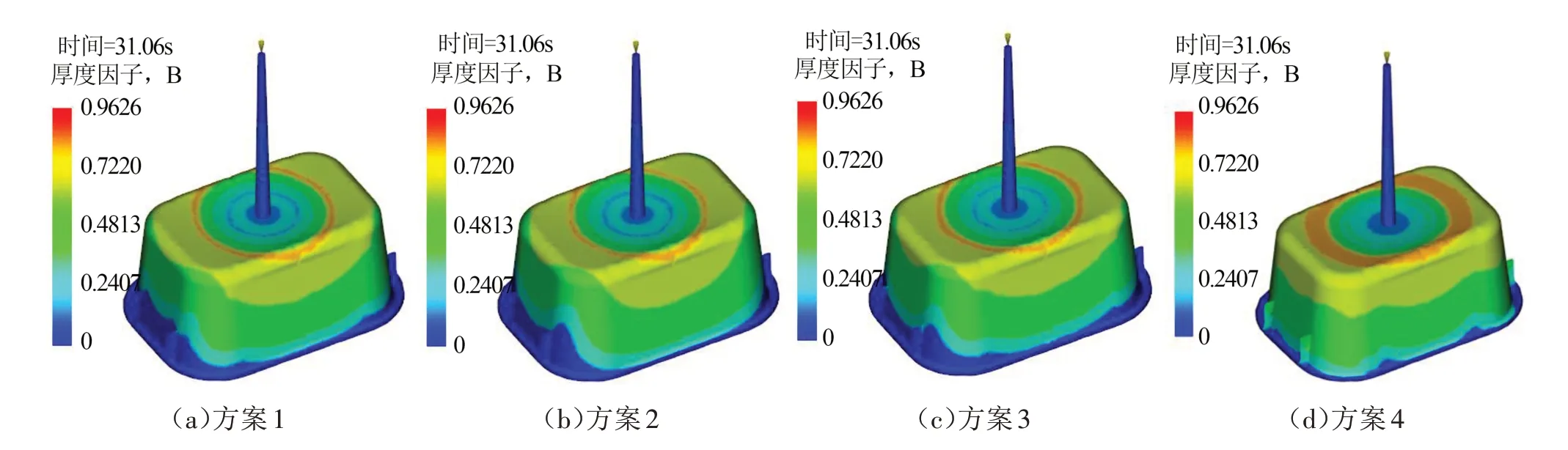

针对原壁厚在长侧面和短侧面上芯层熔体穿透不一致的情况,进行了表4 所示的方案优化设计。4 个方案的B 料穿透长度分析结果如图7 所示,通过对塑件壁厚进行调整,主要是对拐角面和短侧面进行加厚处理,方案1 到方案4 逐步实现了芯层熔体均匀分布,其中方案4 的芯层熔体分布均匀性最好,达到了该塑件的工业生产要求。

2.4 方盒形塑件试模验证

针对该方盒形塑件的优化结果,以方案4 为塑件优化方案,进行夹芯注射生产。夹芯注射样件如图8 所示。结果表明,优化的方盒形样件表面质量良好,无飞边、翘曲、熔体前沿突破等现象,塑件表面材料均为A料,芯层材料分布均匀,基本穿透到塑件边缘处。样件总质量为77 g,其中壳层材料约45.8 g,占比约59.5%,芯层材料约31.2 g,占比约40.5%。

3 结束语

分析了夹芯注射成型的流变行为,根据夹芯注射成型流变行为特点,以方盒形塑件为研究对象,通过Moldflow 软件对其进行了工艺参数和设计优化,得到芯层厚度分布较均匀一致的塑件设计方案,并以最终工艺参数和设计方案对该塑件进行实际试模验证。结果表明,开发的夹芯注射工艺成型的方盒形塑件具有较好的芯层穿透效果,塑件具有完整的芯/壳层结构,综合性能良好。该工艺方案采用回收塑料作为塑件芯层材料,能够提高塑料的回收利用率,节约生产成本。

[1]OXLEY D F,SANDIFORD D J.Sandwich molding[J].Plas⁃tic and Polymer,1971,39(8):288-292.

[2]HUANG C T,CHEN X W,FU W W.Investigation on the fi⁃ber orientation distributions and their influence on the me⁃chanical property of the co-injection molding products[J].Polymers(Basel),2019,12(1):1-19.

[3]厉 邵,王小新,周乐辉,等.塑料夹芯注射成型技术研究进展[J].塑料工业,2021,49(5):24-28.

[4]张 琰,鲁 勇,姜开宇.截面尺寸对PP 共注射成型性能影响的仿真分析[J].模具工业,2019,45(5):1-6.

[5]王 涛,胡丽华,孔胜午.夹芯注射成型塑件厚度对芯层物料分布影响[J].工程塑料应用,2020,48(4):56-61,68.

[6]厉 邵,王小新,周乐辉,等.塑料黏度和制品壁厚对夹芯注射芯层穿透效果影响研究[J].中国塑料,2021,35(10):83-87.