基于Moldex 3D的瓶盖高速挤出压缩成型分析及优化

2022-09-24黄其隆葛路通黄敬鉥曹贤武骆继国张俊生杨海东

0 引言

塑料瓶盖是瓶盖中最为常见的一种,被广泛应用于食品、饮料、化工及制药行业

。相比于木盖、铝盖和橡胶盖等瓶盖,塑料瓶盖轻薄简便、密闭性好、加工制造简单

,具有外形多变、立体感强、质量轻和易于开启等优点,广泛用于包装行业

。采用传统的瓶盖注射成型方式时,为提高产量,模具采用一模多腔布局,在一个生产周期中,模具开合一次可以得到多个瓶盖制品

。注射成型瓶盖方式灵活,普通瓶盖、组合型瓶盖和旋转扭断瓶盖等形状和功能各异的塑料瓶盖都可以采用注射成型

。但因为瓶盖模具型腔数目较多,一般为16~96腔,因此瓶盖模具的流道系统和冷却系统都较复杂

,为了节省物料多采用热流道系统,因此瓶盖注射模的造价会超过注塑机的价格,限制了模具的设计及瓶盖的生产效率

。

近几年兴起的高速挤出压缩成型以绿色、高效且节能等优点,成为了替代传统注射成型的最佳选择

。瓶盖挤出压缩成型方法是利用挤出机将加热到半熔融塑化状态的物料定量挤出到压缩模型腔内,经过压缩模上下模合模、冷却定型、脱模完成瓶盖生产

。挤出压缩成型瓶盖颠覆了传统注射成型方式,模具结构简单,无浇注系统,不会产生浇注废料,也不会在表面产生浇口痕迹,外形美观

;每一个模组都是独立的,模具零件的更换和维修方便,不会出现注射模中因一个型腔的损坏而造成整副模具报废的情况;挤出速度快,成型过程中熔料的受力较为均匀,制品内应力降低,制品的性能、表面粗糙度和尺寸稳定性有所提高;先加热后压缩,可以降低瓶盖的成型温度和压力,降低能耗

。

在数值模拟研究广泛应用于注塑行业的今天,少有报道完成对挤出压缩瓶盖的建模、参数设置和分析

,也少有研究将数值模拟和试验方法相结合,对挤出压缩瓶盖成型过程中出现的工艺问题进行系统的总结、分析和报道

。如通过挤出机挤出的熔料会因为控制单元及工艺参数的影响,产生质量的波动;由于压缩过程压力高、冲击强、速度快,熔料不一定出现在压缩模的中心,有时产生溢料等缺陷;国产的压缩成型制盖设备在生产效率、精度和稳定性方面与世界先进水平还存在差距

。目前国内的注射成型瓶盖的生产效率约为4 万个/h,挤出压缩成型瓶盖生产效率可达6.5~7万个/h,国外挤出压缩成型瓶盖生产效率达到了9.6~10万个/h。因此,保证制品质量与稳定性的同时提高生产效率是缩小国内外差距的关键。

瓶盖高速挤出压缩成型是一种将挤出成型与压缩成型相结合的新兴聚合物加工方式,以加工效率高的优点逐渐取代了传统的注射成型。利用Moldex 3D软件的压缩成型模块,通过模拟和试验相结合的方式,对瓶盖的高速挤出压缩成型过程进行了模拟仿真分析,针对不同的生产情况及成型工艺参数进行了模拟和优化,总结瓶盖高速挤出压缩充模流动的规律,分析了实际生产中出现各种问题的原因,并得出了体积收缩率、翘曲变形等影响制品质量的因素,将优化后的成型工艺参数应用于实际的生产中,探索了优化方案的可行性,提高了生产效率和制品质量。在此基础上总结了瓶盖高速挤出压缩充模流动的规律,为实际生产提供了合理的解决方案,有利于瓶盖高速挤出压缩成型行业的发展。

1 制品分析

1.1 材料属性

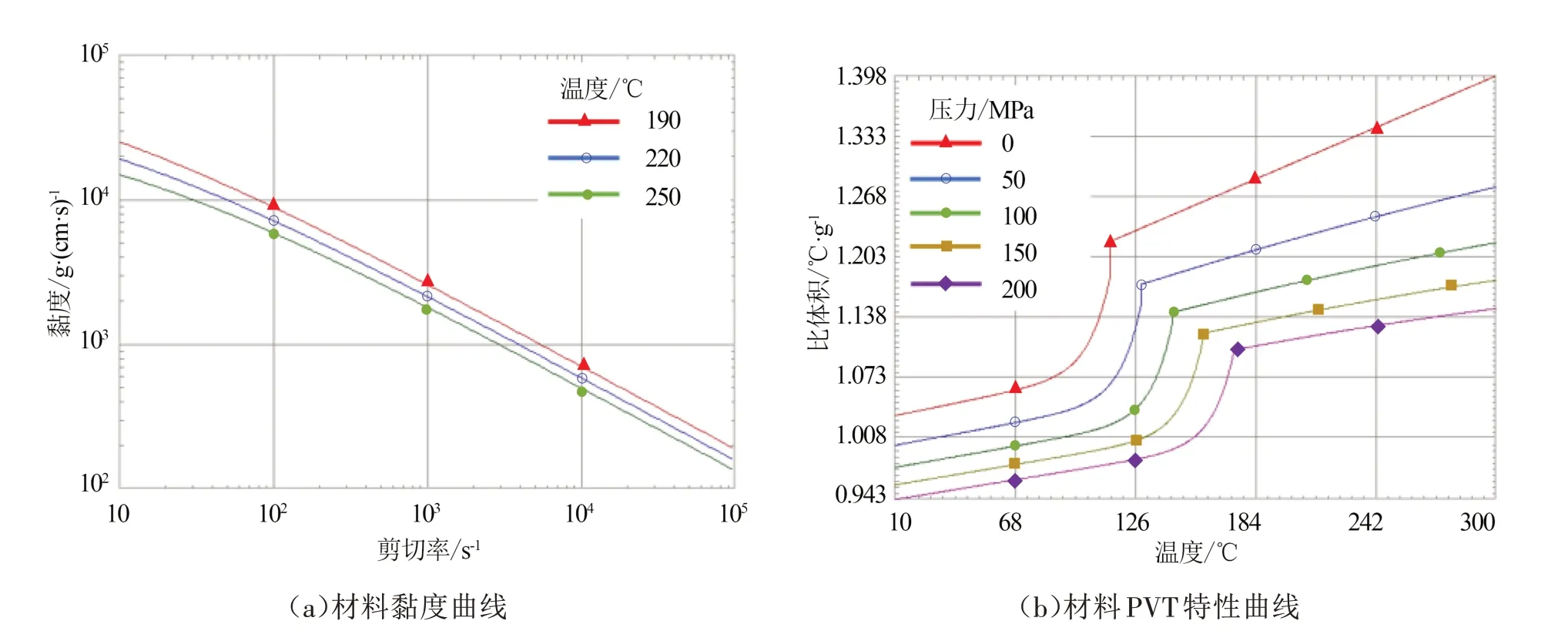

瓶盖如图1 所示,选用HDPE TOTAL Lumicene M5220M 材料成型,该材料熔体密度为0.952 g/cm

,熔点为113.85 ℃,熔融流动指数MFI(190.2)=2 g/10 min,适宜模具温度范围为25~50 ℃;熔体温度范围为190~250 ℃,推荐推出温度为70 ℃,最大剪切速率为100 000 s

。其黏度曲线和PVT 特性曲线如图2所示。

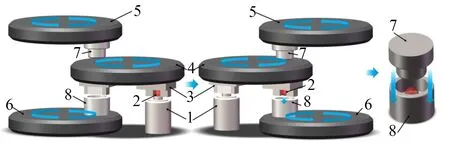

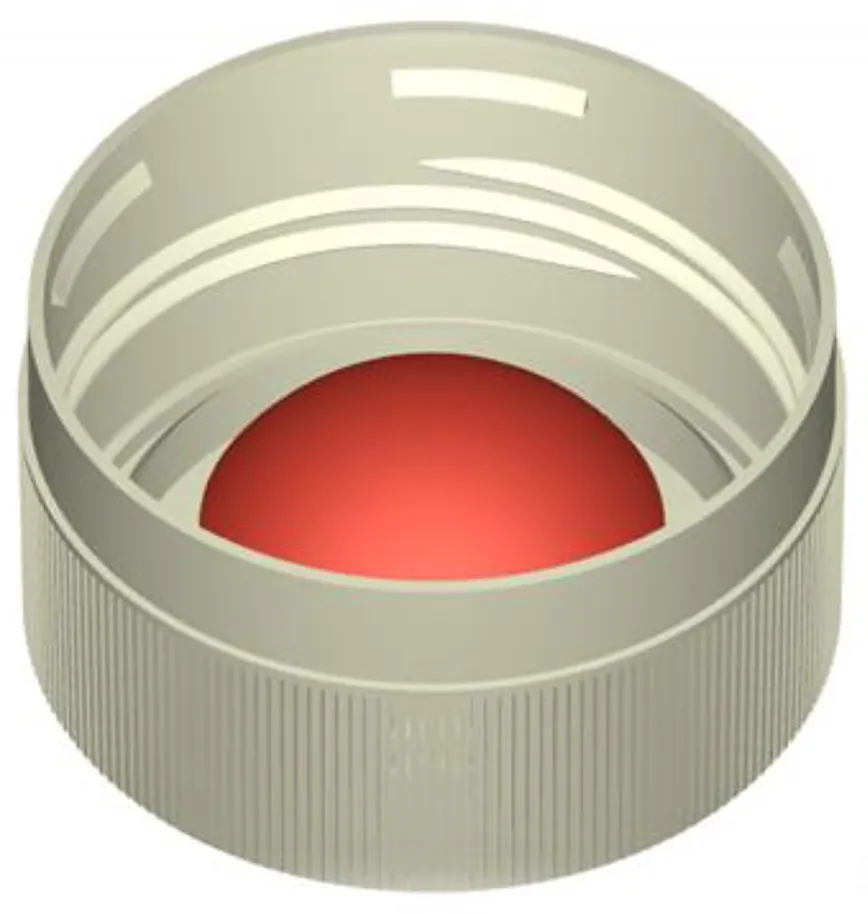

挤出压缩成型瓶盖生产过程如图3所示。通过Solidworks 软件构建瓶盖和瓶盖料坯(下称预填料)模型。其中瓶盖模型半径

16 mm、高17 mm、厚0.6 mm,还原瓶盖的几何特征,预填料采用与实际相似的形状,按顶部为半球体、主体为圆柱体进行建模,如图4所示。

经验定性法是根据区域的地貌特征、气候差异特点、水资源分布状况等客观存在的区域表现,主要考虑的是自然因素,常用来进行高级分区。本研究在用该方法时,主要考虑上述干旱分区指标体系中的地貌、降雨量和受灾率等3个自然因素,同时兼顾流域内干旱指数的因素,由于海拔较高的山区和丘陵区蓄水能力较弱,降雨量可能不能准确地反映当地的干旱程度,因此在这些地区以受灾率指标为主,降雨量指标为辅,而在海拔较低的丘陵和平原地区则以降雨量因素为主,受灾率指标为辅助指标,最后完成区域的一级干旱分区。

1.2 制品建模

1.2.1 瓶盖料坯和模型构建

将对硫酸铵沉淀、透析后的混合多肽进行超滤,依次分别使用30,10,3 k超滤膜进行超滤。超滤后,将混合多肽分子量分为4段:>30 k,30~10 k,10~3 k,<3 k。多肽含量和ACE抑制活性见图3。

1.2.2 冷却水路模型构建

2.2.2 翘曲变形分析

1.2.3 实体网格与压缩区网格的构建

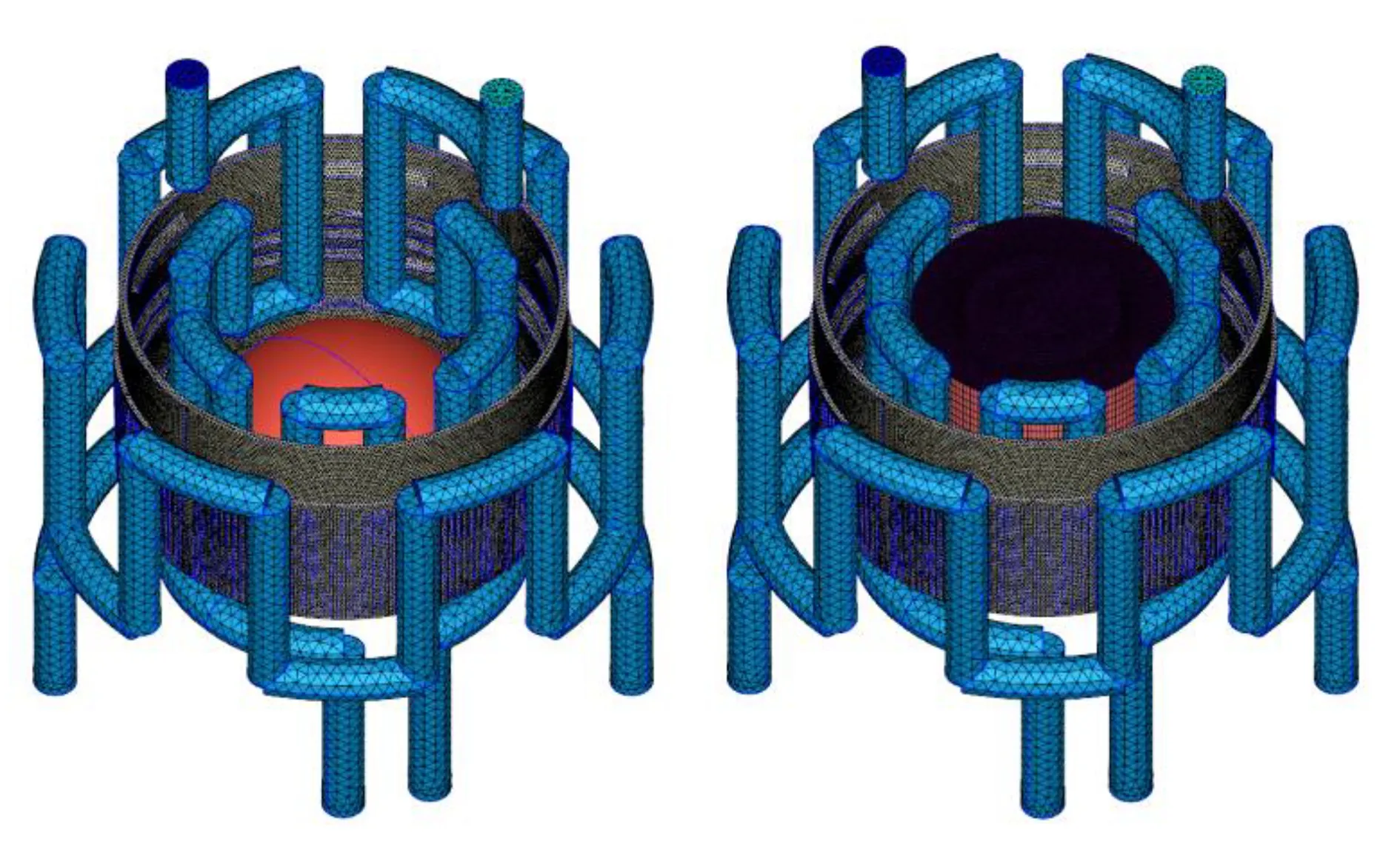

将瓶盖、预填料与冷却水路模型导入Moldex 3D进行撒点,根据分析精度要求,针对瓶盖撒点进行加密,并将生产网格形态设为BLM5 层的四面体实体网格(预填料无需单独构建实体网格)。为避免压缩区与型芯冷却水路发生干涉,根据预填料先压缩后充模的生产过程,在瓶盖内部中心区域建立圆柱形压缩区,并使用棱柱体实体网格,提高分析效率与准确率。最终,模拟仿真的实体网格构建完成,总计1 568 932个网格,如图6所示。

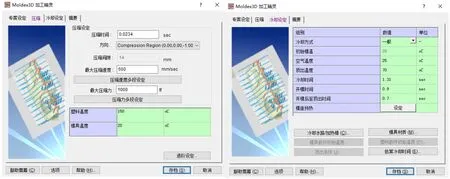

1.3 成型工艺参数设定

压缩时间设定为0.023 4 s,压缩方向为上下合模方向,最大压缩速度为600 mm/s,压缩速度多段设置为一段,最大压缩力为10

N,熔融塑料温度为150 ℃,模具温度为20 ℃,空气温度为25 ℃,推出温度为70 ℃,冷却时间为1.31 s,开模时间为0.9 s,开模后至推出温度时间为0.7 s。参数设定界面如图7所示。

查阅文献,统一自主设计调查问卷。开展预调研,根据反馈结果完善问卷设计。统一培训调研人员,保证调研质量。对回收问卷严格审查,剔除无效问卷。

2 模拟结果分析与讨论

2.1 预填料克重波动对制品性能的影响

在实际生产过程中,由于生产环境变化、设备的老化程度以及操作技术员经验程度不同,从挤出机口模挤出的瓶盖预填料克重会产生波动,瓶盖生产厂家靠多年生产经验将瓶盖预填料克重控制在标准克重1.91 g 的可接受范围内(±0.05 g),以确保压缩得到的瓶盖无缺陷。对于克重的波动,具体会导致哪些性能产生变化在实际生产中难以确定和分析。

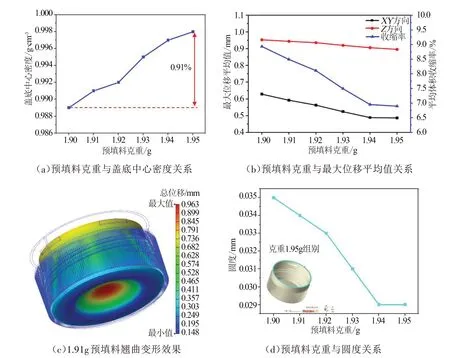

以下根据试验过程中测得的瓶盖克重范围(1.89~1.95 g)为依据,探究瓶盖预填料克重波动对制品性能的影响,为实际生产提供相关参考数据。

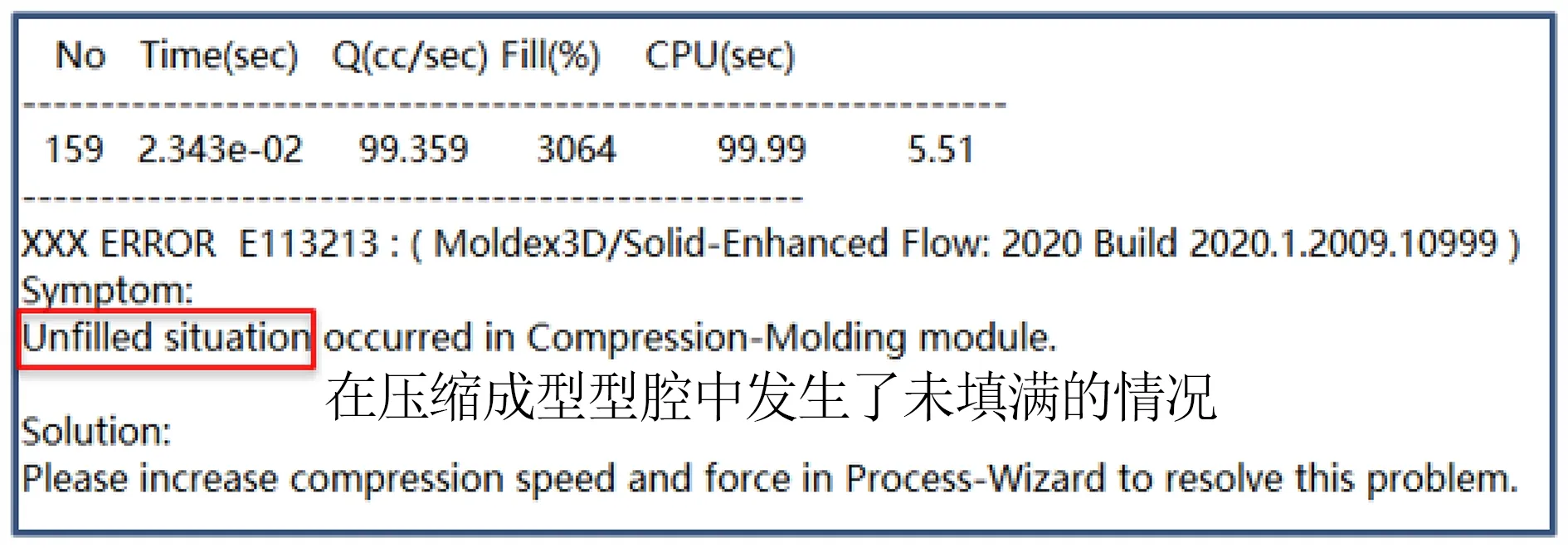

在模拟仿真过程出现预填料克重为1.89 g 的组别充填不满的情况,如图8所示记录档提示,需要提供更大压缩力或压缩速度完成充填;该情况会使瓶盖生产不稳定,成型的制品易出现缺陷。因此实际生产中需要维持挤出机挤出恒定的标准克重预填料,避免克重1.89 g及以下的盖坯出现。

2.2 1.90~1.95 g预填料模拟仿真结果分析

当预填料克重在1.90~1.95 g 时,通过图9(a)可以看到盖底密度在0.989~0.998 g/cm

波动。由于型腔体积固定不变,当预填料克重偏大时,预填料的大部分最终会被压缩到盖底,使盖底更加致密、密度更大,在成型后瓶盖底部应力也更大,盖底易产生凹陷。

在旱灾监测技术方面,引进了区域蒸散量遥感监测估算、干旱遥感监测与预报、数字化区域旱情监测系统等旱情监测技术和设备;利用3S技术,开发了遥感数据处理与反演分析软件;成果在2006年重庆、2007年河南及2008年海河流域的干旱监测中进行成功应用;提高了我国旱情的遥感监测与预报能力,为减轻我国大范围旱灾损失提供了技术支撑。

瓶盖口厚度较薄,任何的应力作用都会导致瓶盖口的圆度发生变化,影响与瓶口的契合。当预填料克重在1.90~1.95 g 时,瓶盖口圆度在0.029~0.035 mm 波动,如图9(d)所示。克重波动变化,在压缩过程主要体现在瓶盖底部密度更大、更致密,这容易在冷却过程导致底部凹陷翘曲、瓶盖口圆度变化和瓶盖整体收缩率变化,但对开模后制品的温度影响不大,不会导致成品的收缩变化。

2.2.1 密度分析

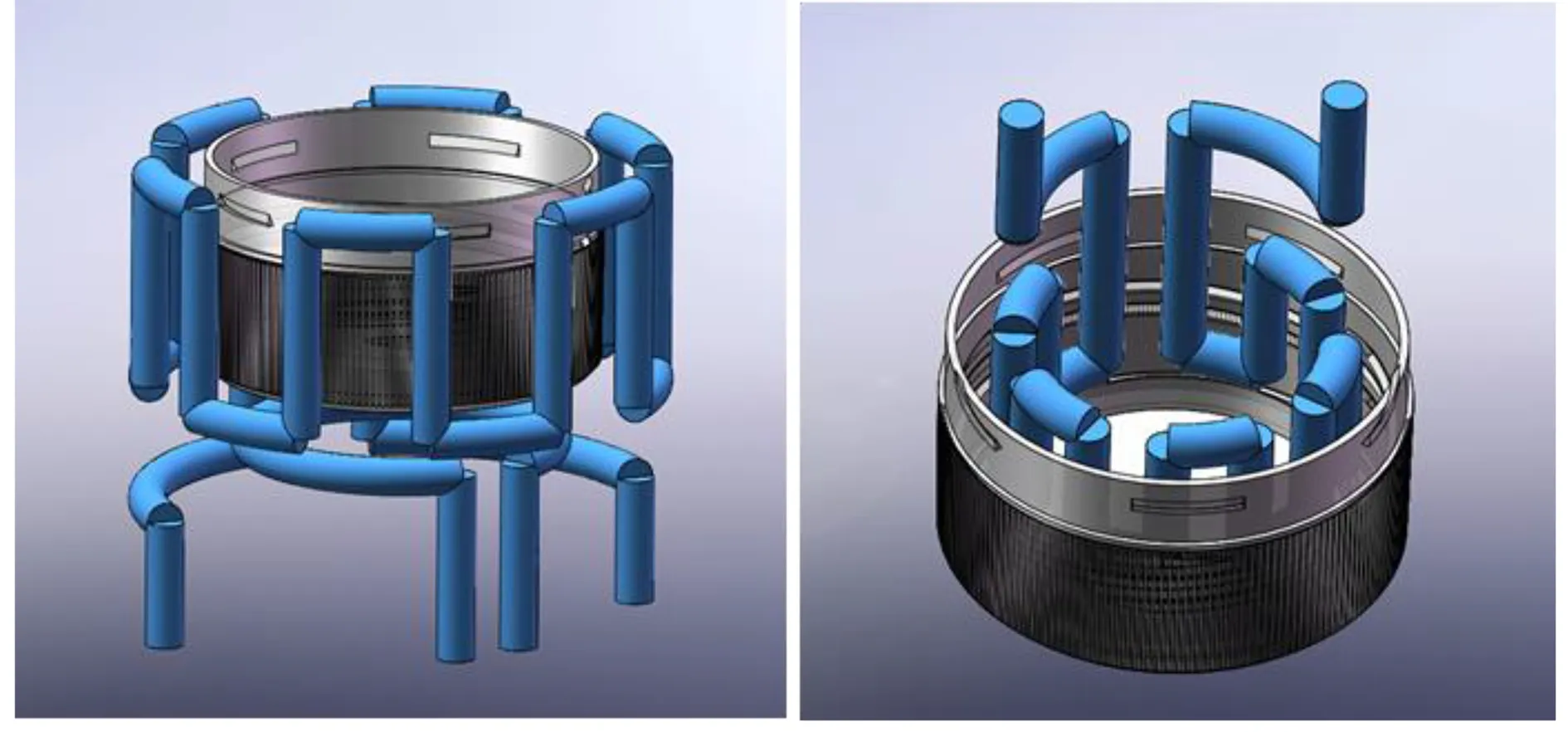

根据挤出压缩瓶盖的生产方式和几何特征,采用Solidworks 软件建立冷却水路模型,并与瓶盖相互配合还原实际的挤出压缩模冷却水路,如图5所示。

瓶盖在生产过程中产生的翘曲变形会影响后期使用过程中瓶子的气密性。如图9(b)所示,当预填料克重在1.90~1.95g 波动时,瓶盖口在

、

方向(瓶盖口平面两垂直方向)的变形位移量在0.486~0.628 mm波动;盖底中心在

方向(垂直瓶盖口平面方向)的变形位移量在0.896~0.953 mm 波动;平均体积收缩率在6.893%~8.932%波动。通过图9(c)1.91 g 克重组别的3 倍放大翘曲变形效果图可以看到瓶盖口向内收缩,盖底也向内凹陷。预填料增加的克重部分为制品冷却过程提供了补缩作用,使体积收缩率减小。

式中,A是常数,td是介质层的物理厚度,Vd是通过介质层的电势差,m*是电子的有效质量,φB为势垒高度。从式(4)可知,Ig随着介质层的物理厚度增加将指数性降低。

2.2.3 冷却变形分析

选取2014年5月—2017年6月在我院接受治疗的90例慢性萎缩性胃炎门诊及住院患者作为研究对象。将所有患者按照随机数字表法分为两组,每组各45例。观察组:男21例,女24例;年龄22~68岁,平均年龄(41.28±2.82)岁;病程1~10年,平均病程(4.93±1.05)年。对照组:男25例,女20例;年龄22~70岁,平均年龄(42.06±2.14)岁;病程1~10年,平均病程(4.88±1.13)年。两组患者性别、年龄及病程等一般资料比较,差异无统计学意义(P>0.05),具有可比性。

2018年3月21日,《深化党和国家机构改革方案》全文对外公布。此前,方案中涉及国务院机构改革的内容已由全国人大审议通过,《中共中央关于深化党和国家机构改革的决定》也已公布。

2.3 产生溢料缺陷的原因分析

从上述定义可以看出,这里的样本值与随机试验的样本点有关但又有所不同,从随机试验的角度看,所谓总体实际上是随机试验所有可能的结果,也就是样本空间,由于随机变量是样本空间到实数域的映射,所以也把随机变量称为总体.这里的随机样本指的是n个随机变量的笛卡尔积,所以也可以说随机样本是一个随机向量(X1, X2, …, Xn),且每一个随机分量都有相同的分布函数.这样说可能会让人难以理解,通俗地说,所谓随机样本就是从总体中随机抽取n个样本点构成的集合.

首先推测溢料缺陷产生的原因是预填料偏离和预填料克重变化,以1.89 g 的预填料进行溢料后制品缺陷的模拟仿真,最大程度还原生产现场场景,探究克重过重对溢料缺陷的影响。

2.3.1 预填料偏离问题

实际生产中会出现少量存在缺陷的瓶盖,如图10 所示。究其原因可能与预填料在型腔内的位置偏移、锁模力、压缩力相关,为了推测缺陷产生的原因,通过控制相关变量得到模拟仿真结果来验证缺陷的原因。

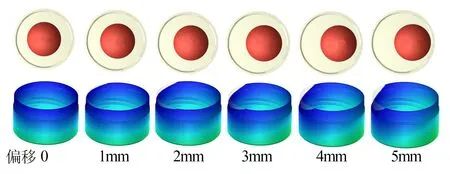

构建预填料偏离型腔中心不同距离来研究预填料偏离程度导致的制品缺陷问题,以预填料在型腔中心位置(0)为对照组,如图11 所示。在瓶盖压缩合模完成前,由于盖坯位置偏移,料多的一侧物料提前被挤压到分型面处;当合模完成会出现一侧物料从分型面溢出,一侧充填不完全导致壁高不足,造成制品缺陷。

由于模拟过程型腔为封闭整体,无法模拟一侧溢料的现象,参考前期模拟的组别,使用1.89 g的预填料还原一侧壁高不足的现象进行模拟,最大限度还原生产现场制品样貌。其充填结果如图11所示,预填料中心与盖底中心偏离距离越大,一侧壁高降低越多,同时另一侧分型面处物料溢出现象越严重,且分型面受到物料的压力变得不均衡。

在分型面高度

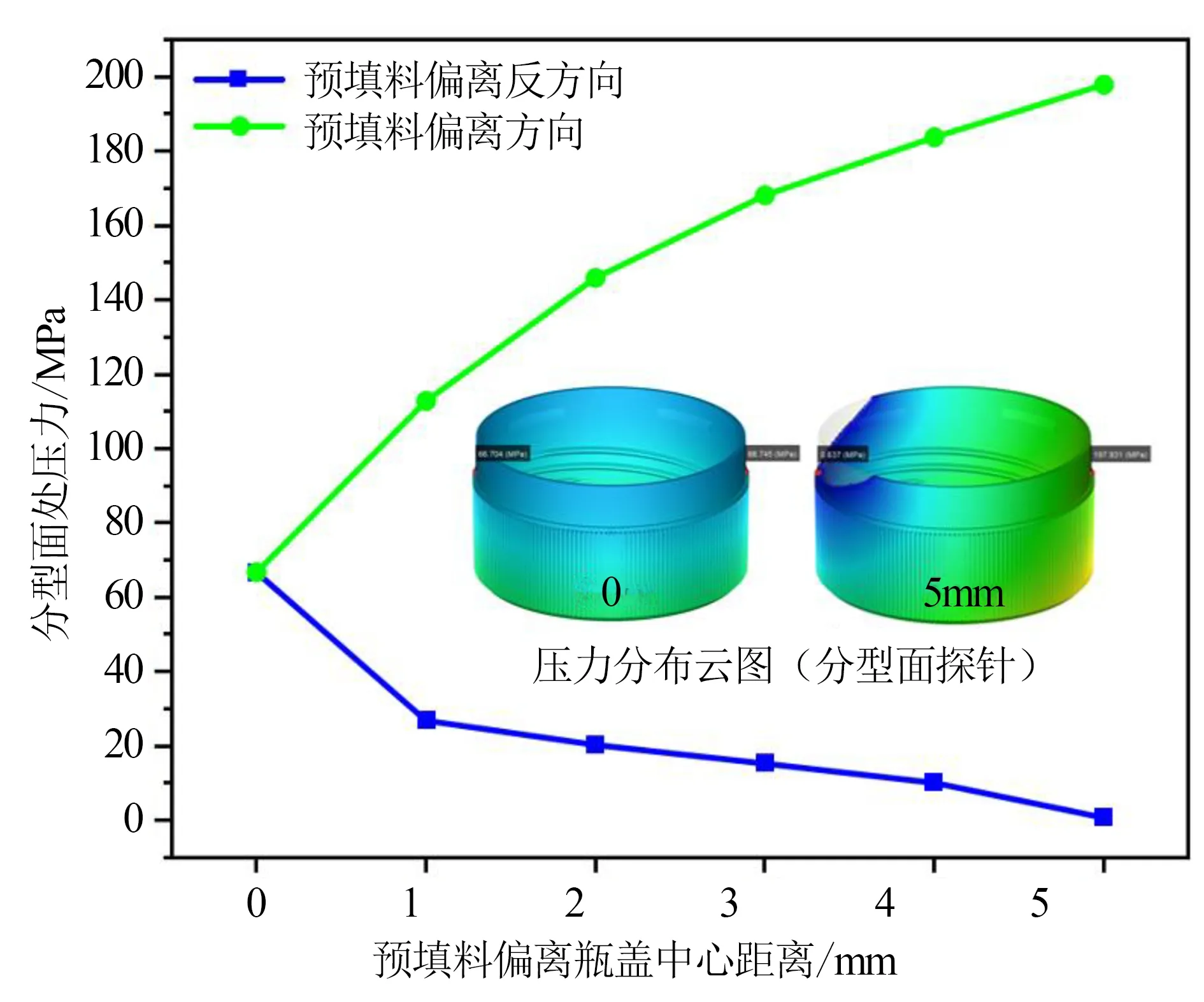

=11.4 mm 处插入两对称探针(15.6,0,12)、(-15.6,0,12)探究分型面在合模过程的压力变化情况,如图12所示,随着预填料的偏移,型腔内压力由均匀分布变为偏离反方向压力下降,偏离方向压力上升。预填料的偏离距离会影响型腔内压力的分布,偏离距离越大,偏离方向分型面受到的压力越大,更容易导致溢料缺陷产生。

2.3.2 预填料克重问题分析及成型压力条件关系

预填料克重由挤出机的挤出速率与切料刀具的旋转切料速度决定,若挤出机出料与旋转刀具之间配合不稳定,则落入型腔中的盖坯克重可能出现偏大或偏小。实际测量发现,溢料瓶盖克重大于普通瓶盖最大克重。为了更清晰地反映克重变化对瓶盖压缩成型压力的影响,本案例设置较大的克重梯度进行模拟。

学生作为教学中的接受方,具有一定的差异性,在应用混合式教学的过程中,我们要尊重学生的个性,了解学生的共性,从而选择合适的混合教学方式。首先,教师要重视学生的个性色彩,根据学生的基础情况,选择相应的知识灌输;另外,学生划分多个学习小组,基础相当的学生分到一个小组,根据小组自身学习的需要制定小组内部的学习的方式、内容和数量,充分发挥了学生的学习自主权。最后,不管是什么教学模式都要实现英语学习小组之间的沟通交流,主动参与网上互动,与教师在线互动,及时解决英语难题。所以,在实际的工作中我们不能不切实际脱离生活,英语教育内容应与日常生活息息相关,这样的混合式教学活动才能得到想要的效果。

在分型面高度

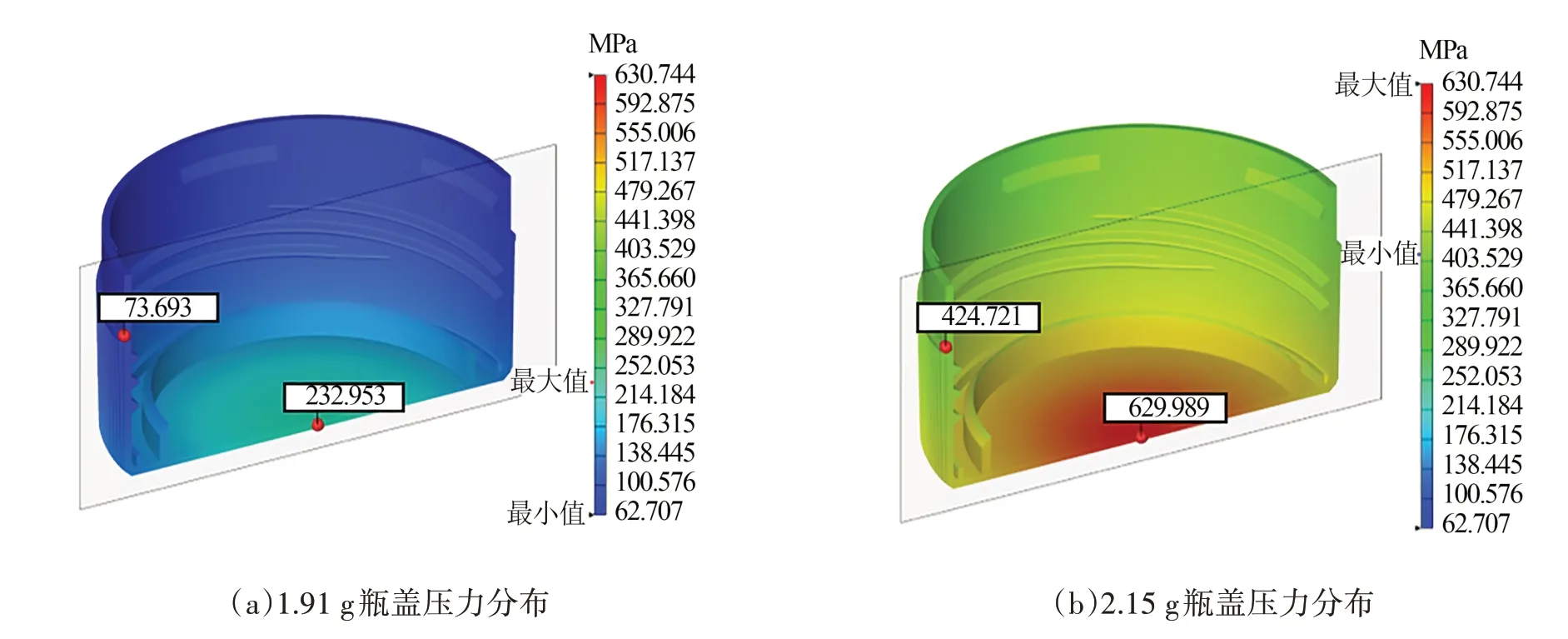

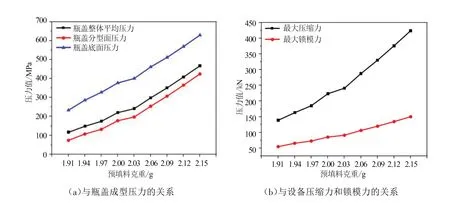

=11.4 mm 以及底面中心插入探针(15.6,0,11.4)、(0,0,-0.3)获取2 点压力变化情况,如图13所示。由图14(a)可知,瓶盖充填过程的压力随着预填料克重增加而快速增大,通过在瓶盖整体、底面中心及分型面处压力变化数据可以看到,在分型面处的压力变化值(480.4%)远高于平均压力(302.4%)和底面压力(170.4%)。由此推断,较大的克重容易在分型面处产生更大的压力,这也是导致瓶盖在分型面处溢料的一个重要原因。

从图14(b)设备压力变化数据可以看出,预填料克重越大,压缩充填过程的压缩力和锁模力则更大。实际生产中,如果压缩力和锁模力较小时,预填料克重偏大则容易从分型面处溢出熔融物料。当过重克重预填料在型腔中发生较大偏离时,设备锁模力不足会导致溢料缺陷概率更高。

3 结束语

通过Moldex 3D 对聚合物瓶盖高速挤出压缩成型的过程进行模拟仿真,定量分析成型过程中预填料克重波动、位置偏离等现象对制品质量与成型参数造成的影响,综合分析产生溢料缺陷的原因,为实际生产提供理论依据,具有参考价值。

(1)对于1.90~1.95 g 的预填料正常克重波动,克重差量对瓶盖底部的密度有较大影响,使其在0.989~0.998 g/cm

波动,进而对制品的翘曲变形、收缩率以及瓶盖口圆度造成影响,使

、

方向变形位移量在0.486~0.628 mm 波动,

方向变形位移量在0.486~0.628 mm 波动,平均体积收缩率在6.893%~8.932%波动。综上分析,预填料克重的正常波动不会对瓶盖的成型与质量造成过大影响。

(2)对于溢料缺陷,预填料位置的偏离会对型腔内压力的分布产生影响,导致瓶盖顶端两处聚合物流动末端出现压力不足或压力过大,极限偏离情况两末端压力差可达187 MPa。此外,预填料出现过重克重也会导致模具分型面的压力急剧上升,当预填料克重为2.15 g(高于最大正常克重10.3%)时,分型面处压力可达413 MPa,使成型所需最大压缩力与锁模力急剧上升。综上分析,导致溢料缺陷的原因可归结为预填料位置偏离与克重异常所导致的压力变化。

[1]杨 宁,王恩功.塑料加工成型技术的最新研究进展[J].工业技术与实践,2021:157-158.

[2]汪钰文.高密度聚乙烯基功能性瓶盖的制备与性能研究[D].武汉:武汉轻工大学,2021:1-2.

[3]MALESA M,RAJKIEWICZ P.Quality control of PET bot⁃tles caps with dedicated image calibration and deep neural networks[J].Sensors(Basel),2021,21(2):501.

[4]LEE S H,KIM D H,KIM T Y,et al.Investigation on failure analysis and optimization of WC-Co hard metals after longterm use in a bottle cap forming machine[J].International Journal of Refractory Metals and Hard Materials,2018,74:99-106.

[5]DULAL N,SHANKS R,CHALMERS D,et al.Migration and performance of erucamide slip additive in high-density polyethylene bottle caps[J].Journal of Applied Polymer Sci⁃ence,2018,135(43):46822.

[6]许聪艳.可调螺纹定位注射模设计[J].模具工业,2020,46(9):48-52.

[7]罗彬宾.常见瓶盖同向排列设备的设计[J].机械工程师,2021(10):107-111.

[8]HORPUTRA P,PHRAJONTHONG R,KAEWPRAPHA P.Deep learning-based bottle caps inspection in beverage manufacturing and packaging process[C]//2021 9th Interna⁃tional Electrical Engineering Congress (iEECON),2021:499-502.

[9]王德泰.浅析塑料瓶盖的模具设计与加工[J].科技创新导报,2014,11(6):87-88.

[10]乔 女.分段内螺纹瓶盖模具设计与注塑成型[J].模具技术,2020(1):12-15,40.

[11]肖宏涛,李大成.关于塑料瓶盖在快速模具技术下小批量生产的探讨[J].轻工科技,2019,35(4):35-37.

[12]刘绪民.螺纹瓶盖注塑模具设计[J].模具技术,2017(4):43-45.

[13]黎德桂.PE 瓶盖多腔模具热流道系统的研究与应用[D].广州:华南理工大学,2018:1-13.

[14]瞿金平.塑料加工成型技术的最新研究进展[J].中国工程科学,2011,13(10):58-68.

[15]江 山.压塑制盖成为饮料塑料瓶盖技术创新的方向[J].中国食品报,2008(5):1.

[16]罗 豪.多模腔并行瓶盖批次压塑成型过程中的物料流动特性研究[D].广州:华南理工大学,2018:1-11,15-18.

[17]WANG Y W,LI Y N,LIN Q B,et al.Functional and antioxi⁃dant properties of plastic bottle caps incorporated with BHA or BHT[J].Materials(Basel),2021,14(16):4545.

[18]谭宝华,刘喜军,满立秋,等.塑料瓶盖的压缩性能研究[J].齐齐哈尔大学学报,2005,21(3):12-15.

[19]徐 雯,印雄飞.塑料瓶盖尺寸稳定性影响因素研究[J].塑料工业,2020,48(4):110-113,109.

[20]瞿金平.塑料加工成型机械创新技术研究[J].数控技术,2013,42(1):1-7.

[21]徐敏珍,维明杭,叶 鹏,等.基于SolidWorks的塑料瓶盖加热仓设计及流场仿真[J].机电工程,2015,32(8):1100-1103.

[22]朱 计,张 增,张 杰,等.基于CAE 分析的铰链式塑料瓶盖注射模设计[J].模具工业,2008,34(1):44-47.

[23]张 丽.新型塑料瓶盖防止“二次污染”[J].中国包装报,2011(1):1.

[24]OLIVEIRA P R,PANZERA T H,FREIRE R T,et al.Sus⁃tainable sandwich structures made from bottle caps core and aluminium skins: A statistical approach[J].Thin-Walled Structures,2018,130:362-371.

[25]刘晓艳,赵素芬.塑料瓶盖在加工过程中常见的质量故障分析[J].塑料包装,2013,23(2):32-34.