大型汽车薄壁内轮罩注射模设计

2022-09-24贾宇霖段志平黄铁平

0 引言

汽车轮胎上方的挡泥板叫内轮罩,也称翼子板内衬,是一种弧形弹性塑料壳体,具有一定的缓冲性。内轮罩安装在车轮上方使车身整体美观,在汽车行驶时能减少噪音和风阻,还能防止被车轮卷起的砂石、泥浆溅到车厢底部,保护车身底盘,属于外观功能件。

齐齐哈尔市的工业文化见证了共和国工业成长的轨迹,在半个多世纪以来形成的工业文化同样也是中华民族优秀文化的一部分,哺育了一代又一代齐齐哈尔人民。面对大力弘扬民族文化和民族精神和传媒大变革、大融合的今天,每一个人都有义务把齐齐哈尔市的工业文化传承好、保护好,为我们的子孙后代留下一笔宝贵的精神财富。

全市耕地资源稀缺。耕地数据显示:2017年全市人口120万人,其中乡村人口28万人,耕地面积28万亩,按户籍人口计算人均耕地面积 0.24亩,按乡村人口计算人均耕地面积1亩,相对于国外家庭农场,人口平均耕地面积大小相差甚远。因此,为了完成当地粮食生产任务,必须扩大种植范围,减少城市绿化占地比例,增加“优化城乡结构、完善城市功能、提升人居环境品质”的工作难度。

1 塑件工艺分析

1.1 薄壁内轮罩成型工艺

大型薄壁内轮罩外形尺寸为1 407 mm×390 mm×656 mm,壁厚为1.3 mm,是典型的大尺寸薄壁汽车配件,要求质量降低25%以上,符合目前汽车轻量化趋势。塑件材料为PP/PE,具有耐气候老化和良好的成型加工性等优点

,材料韧性好,塑件表面有缓冲,行驶时可减轻砂石打击的声音,广泛应用于汽车配件。成型内轮罩的模具最大外形尺寸为2 150 mm×1 750 mm×1 495 mm,1 模2 腔布局,左右对称,模具整体质量达到2.7×10

kg,注射周期为65 s,需用到2.4×10

kN的注塑机。

对于薄壁大型汽车配件,为了保证塑件成型质量,减少开发风险和开发周期,根据设计经验和CAE 模流分析,提前进行塑件结构外形优化和料厚改善。

1.2 薄壁内轮罩外形优化

对入库河道沿线水塘的建设目的是净化入库河道水质,并从纵向上控制上下游的径流量大小。对于面积较大的水塘,仅对水塘岸坡进行整理,在水塘近岸水体部分配置一定量适宜的水生植物;对于面积较小的水塘,可以因地制宜地改造建立成氧化塘,从而有效净化入库水体。

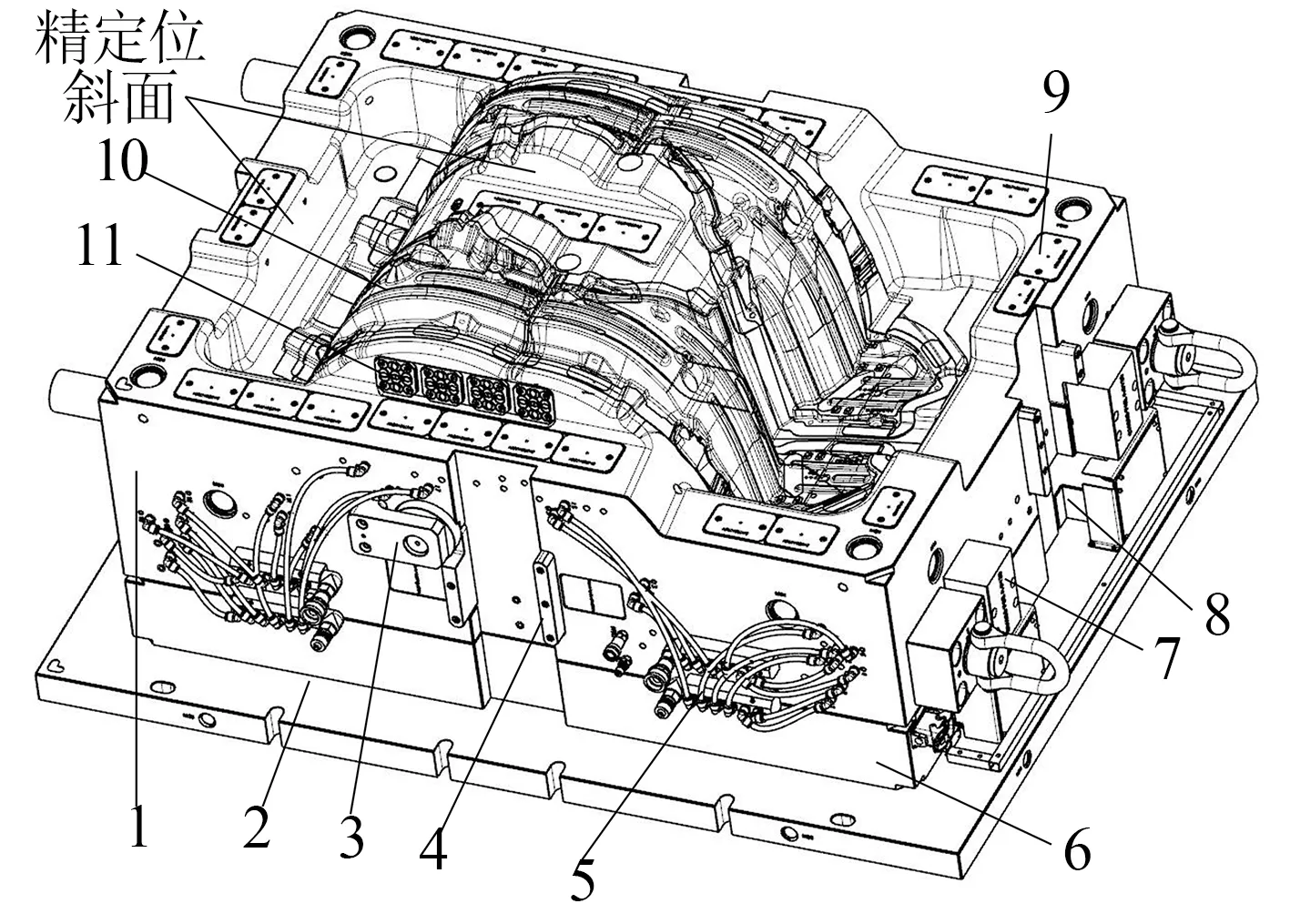

内轮罩注射模动模板采用整体式,分型面上有对插精定位结构,保证模具精度和强度,也防止模板在注射成型过程中发生位移,动模结构如图5 所示。动模包括型腔板、导向、推出等结构,内部还有冷却水路,在模具保压阶段对塑件进行冷却。

1.3 薄壁内轮罩壁厚优化

内轮罩要求壁厚均匀、壁薄、无缩水和无缺料,塑件尺寸大且呈弧形,对塑件的变形控制要求严格。其模具技术参数要求:使用寿命30 万次以上;机械手取件、全自动化生产;无须去飞边、浇口凝料等后处理工作。壁厚1.3 mm 的大型塑件通常采用微发泡工艺成型,而注射模较少涉及此类塑件,因为塑件壁薄,展开长度已超过2 100 mm,在填充方面较困难。此类模具在设计和制造也面临挑战,包括设计方法、进料布置、机加工精度等方面

,塑件的厚度公差需控制在±0.1 mm。

2 模具结构设计

2.1 模具整体结构设计

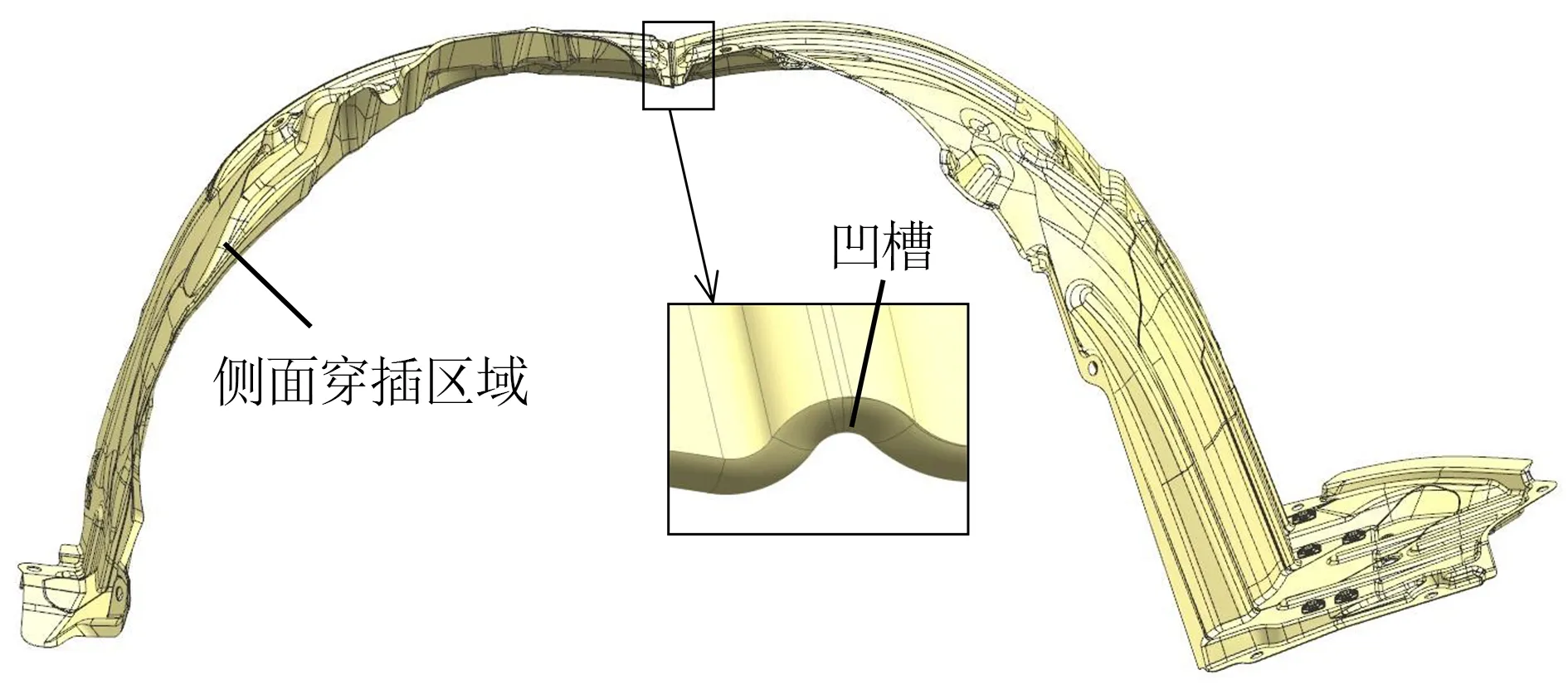

对于大型薄壁塑件成型时存在填充压力大、注射困难的问题,有2种解决方案:①增加热喷嘴数量以缩短熔料流动行程,达到快速填充,但增加热喷嘴数量会增加模具制造成本,且热流道系统会使模具结构更复杂;②增加塑件料厚以增加熔料流动量来满足填充,通过与客户沟通,在不影响装配的情况下局部增加料厚优化,根据塑件的特殊性,最终形成增加料厚范围如图2 所示,将所有热喷嘴填充位连接形成一条引流槽。

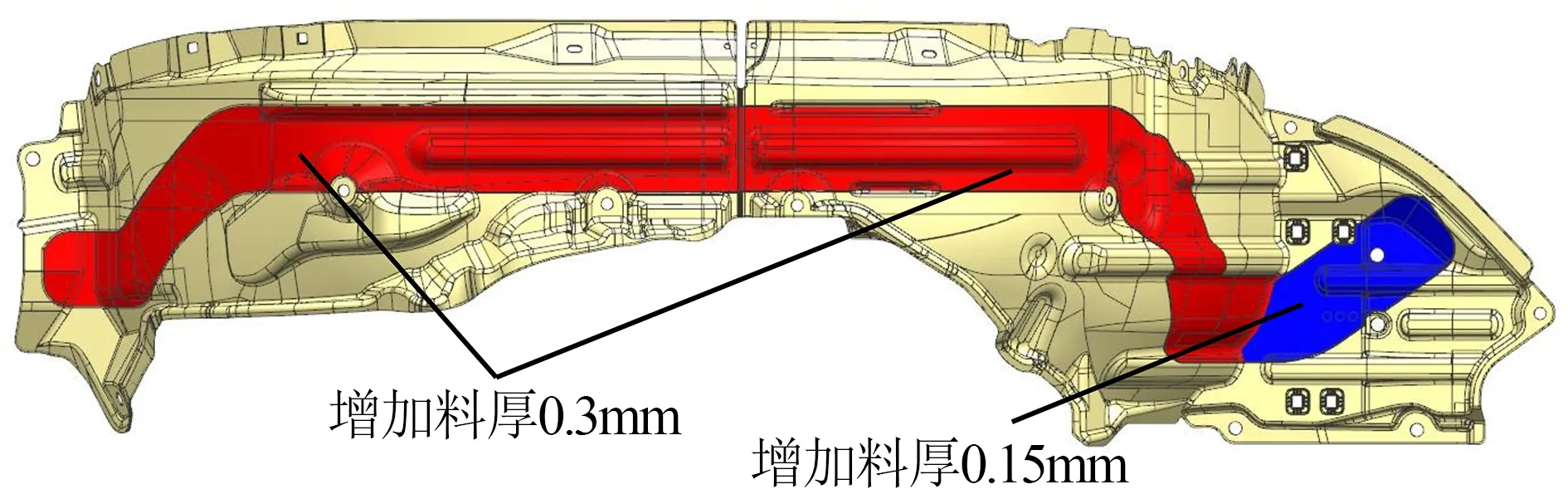

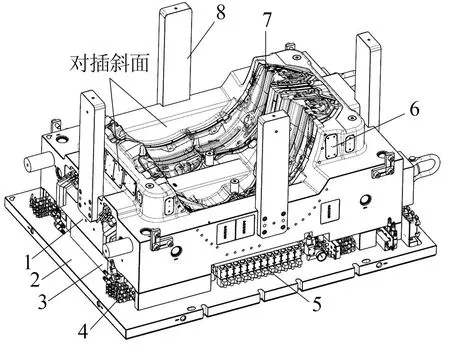

内轮罩注射模定模板采用一体式结构以满足模具使用寿命30 万次的需求,内有热流道浇注系统,为了方便定模板斜热喷嘴孔的加工和装配,采用镶件结构。定模结构如图4 所示,模具为深腔结构,为保证成型塑件的尺寸精度,在模具的合模面上采用四周对插斜面锁紧,防止模板在注射成型过程中发生位移,在分型面外加高硬度的承压块以避免锁模力对分型面造成损伤。在定模4个侧面安装4 个方导柱,动模安装与其相配的轴承和磷青铜导向块以实现模具的导向。方导柱在合模时可保护模具内部深腔、枕位、插穿位等,可保证在这些部位接触前进行定位。

2.2 定模结构

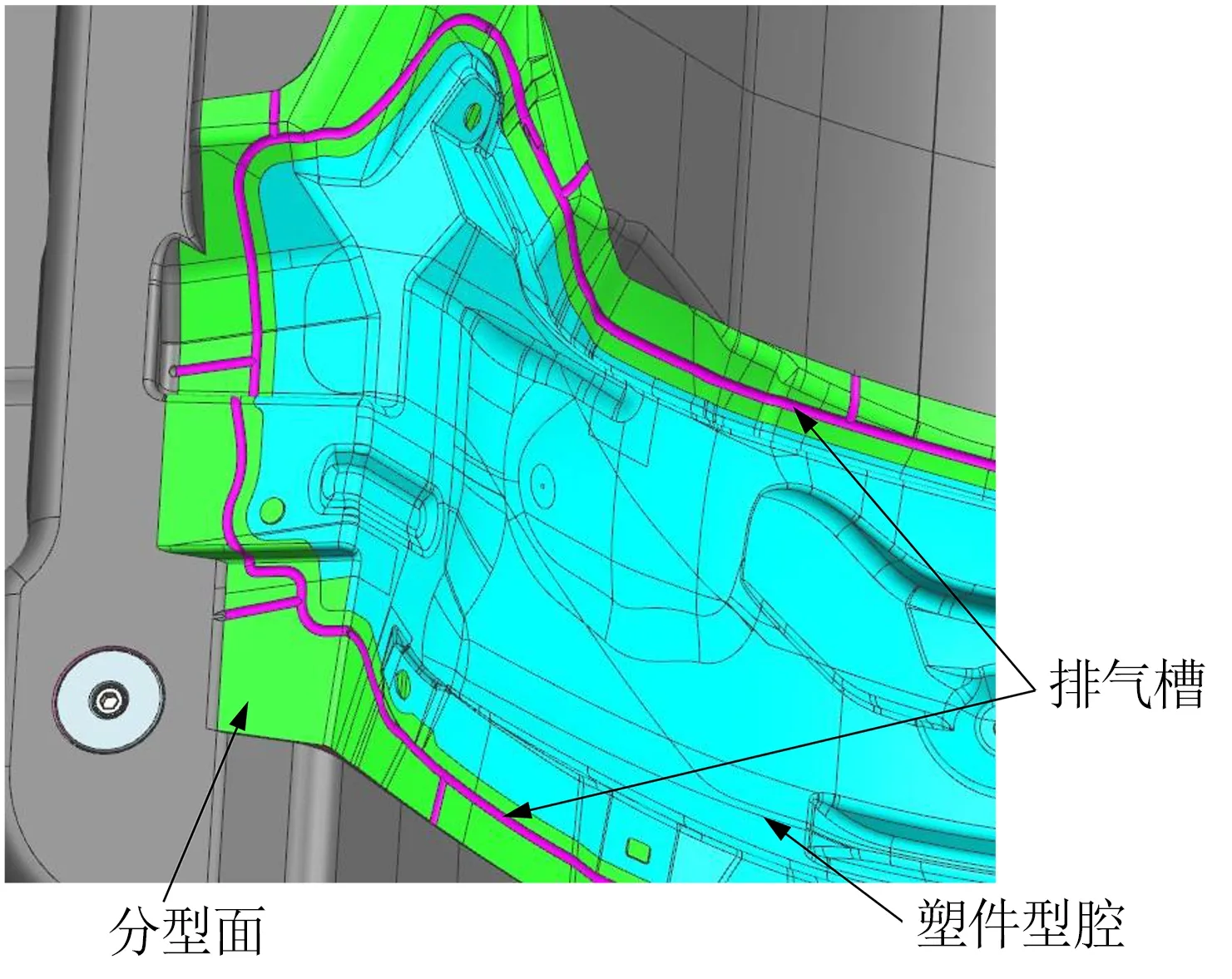

模具设计时,定模选用718H 钢材,动模选用P20 钢材,四侧设有长尺寸的方导柱,有利于深腔模具的动、定模结构提前导向定位。分型面设计成对插结构,在模具的正中心设计U形精定位结构,对插斜面安装有耐磨片,并在分型面布置了承压块,保证合模精度。模架选用改造的C 形模架,定模型芯和动模型芯采用一体式结构,在型腔周围设有随形排气槽。热流道浇注系统是该模具设计的难点,如热流道系统斜热喷嘴转接结构和定模板斜热喷嘴安装孔合理设计等,其对应的加工精度与装配精度都要求更高。模具结构如图3所示。

内轮罩尺寸大且呈半圆弧形,注射成型后会产生较大变形,料厚较薄,需设置多个进料位置,注射压力大、型腔填充困难,为使型腔能顺利注射填充,保证塑件的成型质量,建议对塑件结构进行优化。内轮罩外形优化利用PP/PE 材料韧性好的特性,将塑件在中间位置开设小凹形槽,分为左右两截,如图1 所示,然后将塑件原来半圆弧形设计成预变形状态,适当展开一定角度,降低塑件高度。塑件侧面比较高,动、定模插穿角度小(不足1°),且插穿面高达400 mm 以上,滑块斜推结构多且复杂

,现通过取消部分斜推滑块结构,加大插穿面角度,简化模具结构,缩短模具制造周期。

2.3 动模结构

变电站改造工程正式实施之前,要先制定可靠的工程实施方案,方案的质量决定了工程的进度和施工质量,因此,施工方案的策划要尽量细致、全面,具有可操纵性和适应性。

2.4 浇注系统设计

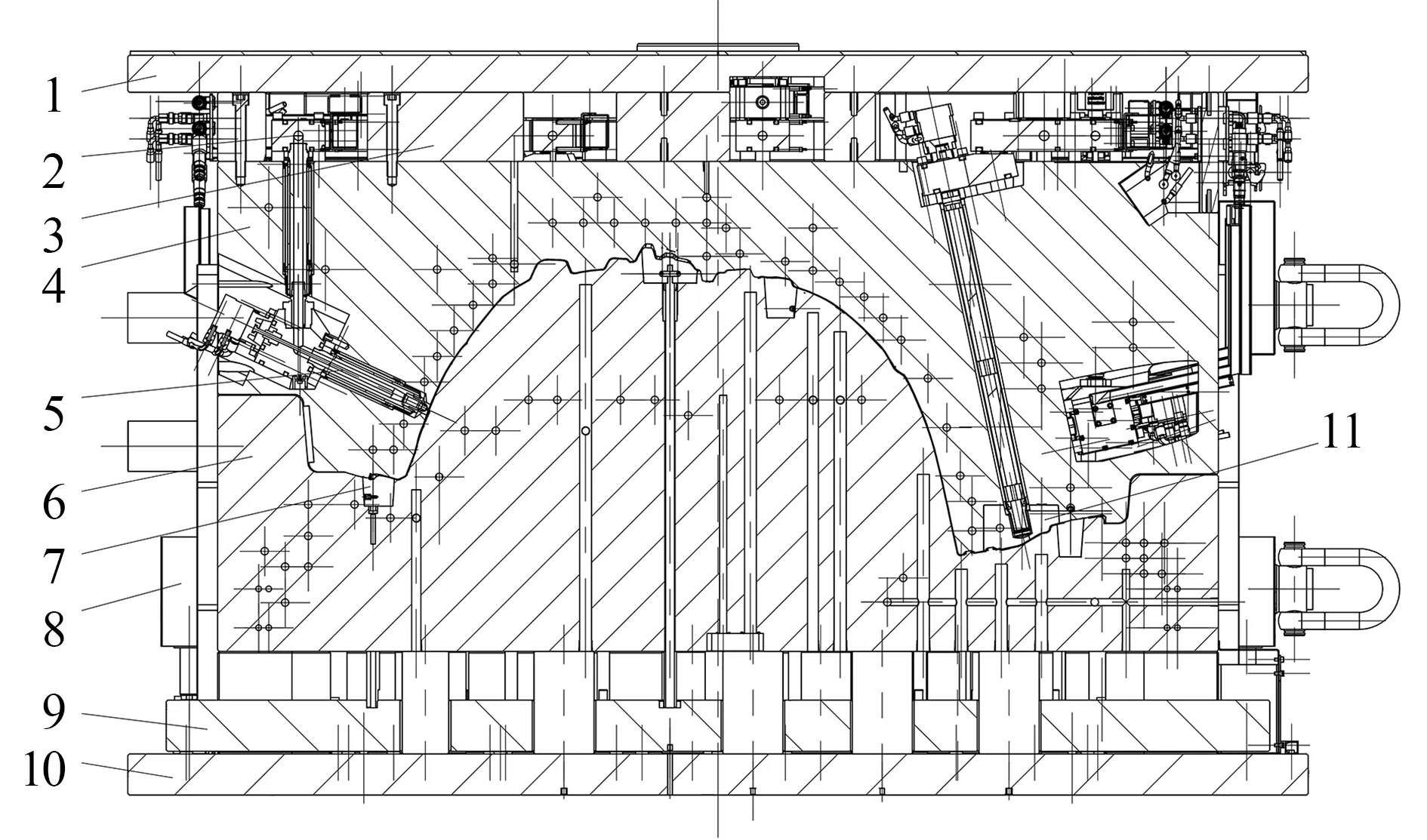

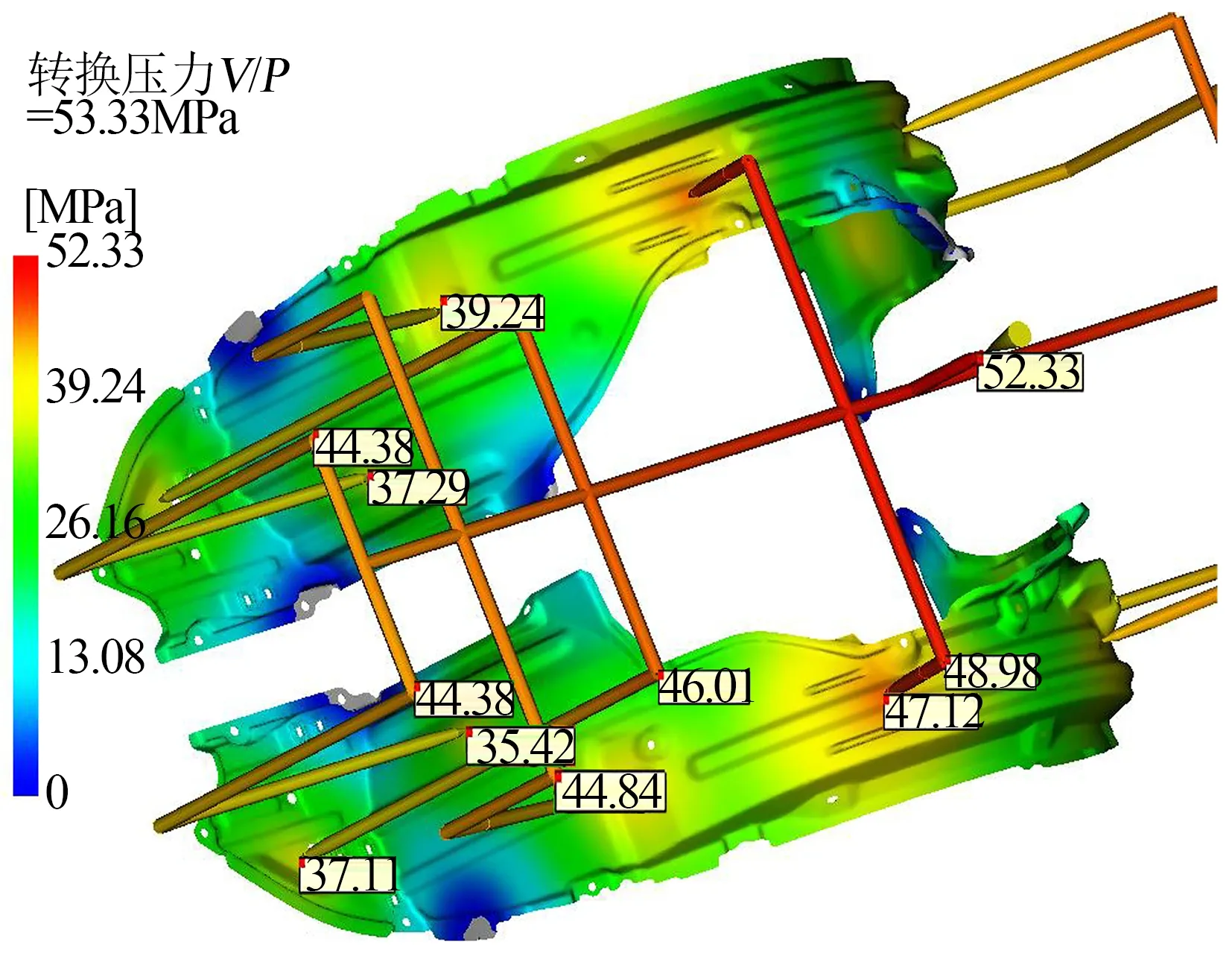

对于薄而大的内轮罩塑件,设计前通过Mold⁃flow 进行注射模拟分析,不断优化工艺参数,使塑件变形控制在最小范围内并顺利成型。通过合理布置斜热喷嘴,确保流道系统不会降低模具零件强度。通过模流分析预测熔接线、缩痕等缺陷,分析验证其注射效果

,确定浇口位置和数量的分布及塑件是否完善,检测是否有填充缺陷,并根据模拟结果进行方案优化,如图6所示。

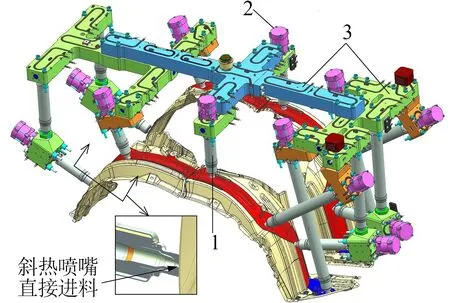

薄壁内轮罩塑件厚度薄,热流道浇注系统需要设计10 个针阀热喷嘴进料,如图7 所示,且每个热喷嘴需垂直于待成型塑件表面的法线,避免阀针击穿待成型塑件或出现凝料,因此热流道系统设计复杂。为降低加工难度和保证成型塑件精度,热喷嘴斜度尽量设计成单角度。通过模流分析确定,薄壁内轮罩模具热流道系统的每个热喷嘴必须带阀针,并通过电磁阀等进行单独控制,实现分时进料,充分填满型腔,防止产生缺料收缩等缺陷。

2.5 模具排气结构

塑件壁薄,必须合理设计排气系统,成型大型塑件时需排出大量型腔气体,塑料熔体进入型腔的同时置换出型腔内的空气,型腔内的气体必须及时排出,否则会造成许多不良危害。模具排气槽开在分型面上,均匀随形分布,如图8 所示,排气槽的设计以气体能顺利排出且不溢料为原则。

2.6 推出系统

考虑此塑件尺寸大且壁薄,设计推出系统时不能使用推杆,而采用推块推出以避免在塑件上留下推杆印,在成型塑件的周围均匀设置推块,各活动机构运动顺畅,保证成型塑件顺利脱模,推出系统采用4个液压缸提供推出动力,并设计复位开关,保证精准复位,设计液压缸液路时保证进、出液体使推出动作平衡,所有液路设计在模板内,保证液路布局平衡

。动模板表面有落差、不平整,所有推杆和推块的固定端都设计止转结构。

3 结束语

薄壁内轮罩模具相对传统的微发泡模具,成型的塑件外观质量和强度都有明显优势,且注射材料是可回收的,降低了模具制造成本和注射成型塑件成本,让大型薄壁塑件的成型多了一种可选方案。薄壁内轮罩质量轻,满足汽车轻量化需求,有利于降低汽车油耗,也促进了国内汽车零部件的设计开发和成型塑件的升级。

[1]塑料模具技术手册编委会.塑胶模具技术手册[M].北京:机械工业出版社,2015:311-313.

[2]贾宇霖,袁燊喜,骆豪锋,等.滑块内置斜顶块复合抽芯机构设计[J].模具工业,2020,46(5):57-60.

[3]高国利,贾宇霖,黄福胜.模具零件材料清单的自动生成[J].模具工业,2011,37(1):25-28.

[4]李 芳,贾宇霖,黄清刚.基于Moldflow 的汽车门板塑件模流分析[J].模具工业,2017,43(8):10-14.

[5]李 芳,黄清刚,赵建刚,等.汽车前围上盖板平移式双色注射模设计[J].模具工业,2017,43(10):59-62.