汽车铝合金覆盖件模具调试方法

2022-09-24陈文锋陈峤伊胡德智曾昭亮

0 引言

铝合金板材具有质量轻、强度高、抗腐蚀性能好等优点,广泛用于汽车轻量化制造,如图1 所示。铝的密度是2.7 g/cm

,是钢铁密度的1/3 左右,以铝板厚度为钢板厚度的1.44 倍为例,减重效果可达到50%。铝合金件与钢件在设计结构上没有本质区别,但在成形方面,铝合金板与钢板的材料特性不同,在冲压成形时铝合金板更容易出现开裂和起皱,如图2、图3所示。铝合金板还具有延伸率低、冲压成形性差、弹性模量小、回弹较大的特点,铝合金板的弹性模量是钢板的1/3,其回弹量约是钢板的3倍左右,导致冲压难度大。

丁珰又道:“天哥他确有过犯,自己送了命也就罢了,最可惜石庄主夫妇这等侠义仁厚之人,却也要赔上两条性命。”

1 铝合金件模具调试

1.1 铝合金件模具调试技术要点

成形铝合金件的模具调试技术要点如下。

(1)铝合金件的回弹量是普通钢件的3倍左右,对拉深模的粗糙度要求比普通钢件模具更高,必须在粗糙度值达到要求的前提下才能进行调试,选用较软油石推光模具零件型面,模具零件型面及成形凸模圆角

不能有划伤痕迹,更不能有砂眼气孔。

(2)拉深调试进料对照CAE 分析严格控制,误差≤2 mm,保证模具冲压的稳定性。

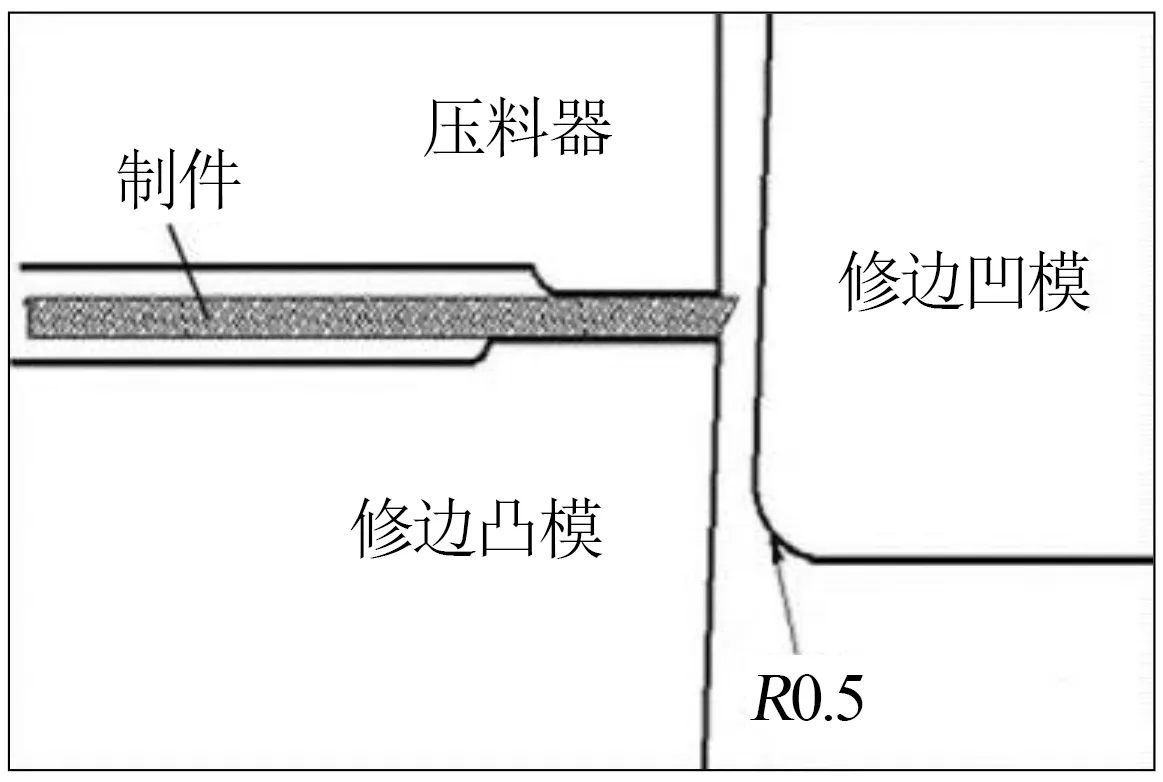

(3)拉深模调试不可随意对拉深筋及拉深槽圆角

进行放大;需要调整拉深筋或圆角

时,应按图4所示顺序进行。

(4)铝合金件硬化后屈服强度上升,后工序整形翻边易出现暗裂,拉深模调试时变薄量按上限控制,不允许有桔皮现象产生。

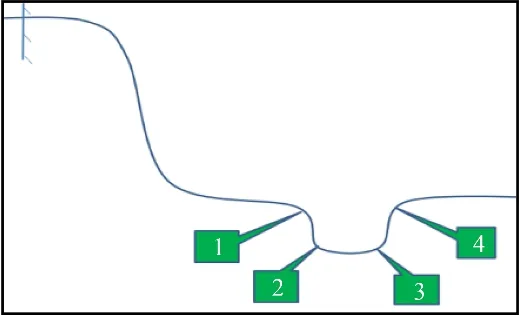

(5)研配着色必须成均匀雾状散开,切不可成云朵分散状(见图5)。

(2)成形外板的凸模推光,粗糙度

0.8 μm,保证所有凸模圆角和棱线光顺清晰,并用钢皮、油石检查修复淬火区域缺陷,保证基准连线,推光凸模拉深坎、压料面及凹模圆角,各圆角粗糙度

0.4 μm;内板各圆角粗糙度

0.8 μm。

(7)铝合金件容易氧化,存放时不能表面外露,铝合金表面油膜不能受损,应包装保存。

魏的憧憬撩动了迟恒的想象,年轻时,他读过《沸腾的群山》,书中热火朝天的矿山景象他至今天还留有印象,很多的事他要问,甚至有点冲动想马上找个地方去写。

(8)铝合金件材质偏软,硬度较低,成形过程中容易拉伤,调试前板件要清洁无尘,板件毛刺应使用锉刀去除,不能使用气动工具。

糖尿病作为临床常见的慢性疾病之一,其临床表现为血糖指标持续上升,而肺结核是糖尿病最为严重的并发症之一,其发病率呈逐年递增趋势,造成糖尿病并发肺结核患者人数不断增多。相较于单一性肺结核,糖尿病并发肺结核的病情更为复杂,二者影像学表现呈现明显差异性[1]。有研究资料显示,糖尿病并发肺结核患者实行准确临时的诊断,对于改善预后效果及予以治疗指导具有不可比拟的积极作用。由此可见,做好糖尿病并发肺结核患者的诊断工作意义深远。鉴于此,该文选择2016年5月—2017年5月收治的98例患者为研究对象,重点探究糖尿病并发肺结核诊断中应用CT检查的价值,现将研究结果报道如下。

(9)铝合金件成形后检查表面质量时不可像钢件一样使用油石打磨,而是采用胶木软油石或光照检查,避免铝合金件表面划伤。

1.2 铝合金件拉深模调试方法

1.2.1 基准件制作及压料面研配

(3)研合过程中随时观察工艺基准CH 孔是否窜动,并判定原因,保证制件定位可靠。

(6)严禁使用角磨机等气动工具打磨,以免造成型面坑洼。

(3)根据调试指导书对各压力参数、气垫行程、机床行程进行设定,调整所有导向间隙至要求值。

(1)保证压料面粗糙度达

0.8 μm、各圆角粗糙度达

0.4 μm才能进行制件调试工作。

(4)研合压料面时,气垫压力参照调试指导书设定,前期大于标准压力1.2 倍进行研合,当压料面达50%左右着色时采用标准压力研合,为后期调试成形裕度保留可操作空间。

(5)带平衡块研合压料面,先保证每个平衡块均着虚色,然后根据平衡块着色情况打磨压料面,防止压料面研合倾斜,在打磨过程中平衡块垫片必须统一并逐一向下递减。如板料出现起皱现象可将此处作缺口至拉深筋根部,防止褶皱导致误判,着色要求为管理面100%,非管理面90%。

1.2.2 成形性研配调试

图2第一行表示土地综合承载力受到自身新息冲击、人均GDP新息冲击、地均第二、第三产业增加值新息冲击的动态响应。其中,土地综合承载力新息冲击响应均为正向效应,呈逐渐下降趋势,第6期以后收敛于0值;人均GDP新息冲击响应均为负向效应,第2期达到最小值,第10期以后趋于0值;地均第二、第三产业增加值新息冲击响应均为负向效应,第1期达到最小值,第10期以后趋于0值。据此,京津冀城市群经济发展对于土地综合承载力提升具有一定程度的抑制作用。

(2)不带平衡块进行制件调试,气垫压力、行程、冲压速度按照成形分析报告设定。

(3)分层调试(每次20~30 mm 再向下),根据调试指导书调节进料尺寸,观察模具进料状态,并做好记录。

(4)分层调试过程中对压料面着色硬点进行逐步排除,保证压料面的成形稳定性。

(5)调试过程中观察制件凸台等形状和机床主压力,逐步调试到底,确认成形到底高度并记录。

“教科研+”为培养能“提出问题”和“发现问题”的学生提供了保障,也为培养“研究型”、“专家型”教师提供了有力的条件.

(6)模具成形到底后检查最终进料状态并对比理论状态,根据结果对模具作适当地调整,保证实际流入量和成形分析流入量接近或吻合。

(1)不带调压垫。在不带调压垫的情况下成形拉深件,检查出件状态。如果制件不皱不裂,可将压边圈标准压力逐次下调5%~10%,以标准压力1 000 kN 为例,可从950 kN 调至900 kN 分别检查制件状态,依次递减找到下限值再将标准压力逐次上调5%~10%,直到破裂并检查各压力下的制件状态,并调整模具至零件合格。压边力设置范围的合格标准为±10%。

(8)调试过程中调整的拉深筋高度、拉深槽

角、工艺补充圆角等数据需全部记录在调试指导书上。

(9)检查上、下模及压边圈圆角修磨过的位置硬度是否满足设计要求,不足则进行淬火。

1.2.3 成形裕度调试

(7)根据着色图清理侧壁间隙及凹模圆角根部,研合压力不能大于制件成形力,型面研合着色率应满足:关键区域90%,非关键区域80%,强压面95%,基准面RPS 点位置100%,可对照图6 进行模具着色。

(2)带调压垫。测试方法同上,压边圈压力以10%逐次上调至零件破裂,检查各压力下的制件状态,找到上限值。压边圈压力以5%逐次下调检查零件状态找到下限值(缩颈、开裂、起皱在不满足标准的前提下进行相应处理),并调整模具至零件合格。压边力设置范围的合格标准为(-15%,+30%),调压垫分布如图7所示。

1.3 铝合金件后工序模具调试方法

1.3.1 基准件制作及压料板研配

(1)用带工艺基准CH 孔工序件协调凸模,保证修边、翻边、整形区域制件与凸模间隙<0.5 mm,如遇工序件有回弹,保证工序件与凸模型面贴合率:基准S 面贴合率<0.1 mm,工艺基准CH 孔位误差<0.2 mm,且工序件定位稳定可靠。

符号设计兼具作品特征与商标识别功能,这决定了权利人可能基于同一个符号享有不同的法益。通过对商标戏仿概念的界定,结合商标性使用、混淆可能性等因素,有助于判断商标戏仿行为在商标侵权中的性质。

(2)推油光修边、翻边凸模,粗糙度

0.8 μm,成形外板件的凸模用钢皮和油石检查,修复淬火区域缺陷至要求。

①面临轮浚体制机制困境。目前农村河道长效管理工作由各级水行政主管部门管理为主,少数地方由卫生、城管、环卫、村级等机构管理,管理体制不顺,个别地区作为主管部门的水利站管理职责被弱化,甚至已排除在河道管理主体之外,造成条线管理不顺,很难将一些管理要求贯彻下去,市(区)与市(区)、镇与镇、村与村之间的交界河道还不够明确,制约了长效管理工作有效开展。

1.3.2 研配调试

事情发生在一小时以前,因为没给我准备好学费,我骂了父亲。我当时好像并不只是为了骂他,就是要找个人出气。我骂他:你有个么鸡巴用,就知道上骒快活。

(1)将各工序件带工艺基准CH 孔工序件的正反面涂色,将压力机滑块高度抬高,保证修边、翻边镶件、凸模不工作,且工序件不变形的情况下研合压料芯。

(2)研合每一工序压料芯必须带平衡块进行,且平衡块始终在等高着色的状态下研合,以保证压料芯研合的整体平行度,减少后期由于更换压力机生产而带来的误差。

(1)基准件凸模检查,清理加工残留,判定上、下模通气孔设置是否合理。

一是建立一支工匠型的教学队伍。教学是院校的根本任务,是院校一切工作的中心。教员是教学工作开展的主体,是最具主观能动性的教学“发动机”,塑造校园工匠文化,关键在教员。要在深化教学效果上狠下功夫、用心钻研,善于结合学员特点和授课规律因材施教,善于运用信息技术丰富教学手段、提升教学质量,做一名能教善教的教学型“工匠”。

(4)压料芯研合工作区域着色率需达到95%以上,外板翻边区域着色需达到100%。

快递业发展迅速,但没有相关的强制性规定和执行标准,只有《中华人民共和国邮政行业标准》,但很多快递企业不知道或不遵守,造成快递服务合同中存在诸多“霸王条款”,这些不平等合同条款集中在企业逃避赔偿责任,限制消费者权利,扩大免责事由,任意改变索赔时效等方面。如先签字后验货,朝阳区一消费者邮购了一台摄像机,快递公司以行规为由不让王某先验货,等王某签字收取后,发现和自己所购机型、款式、价值均不相同,而商家则以王某已在确认接收单上签字为由不予退货。

2 铝合金件模具调试注意事项

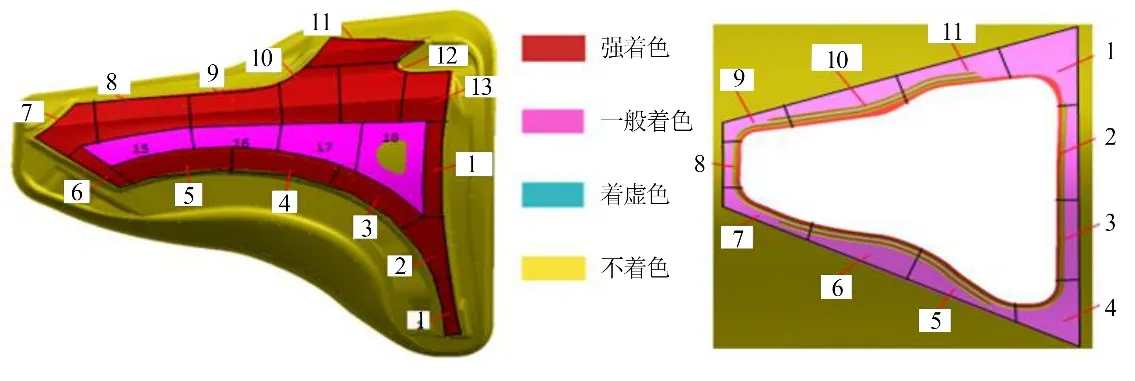

(1)修边凹模刃口圆角。修边凹模刃口倒

0.5 mm圆角,如图8所示。凹模刃口使用油石或锉刀打磨成

0.5 mm 圆角后,铝合金件在切边时处于拉断状态,断裂带增加,光亮带和毛刺减少。

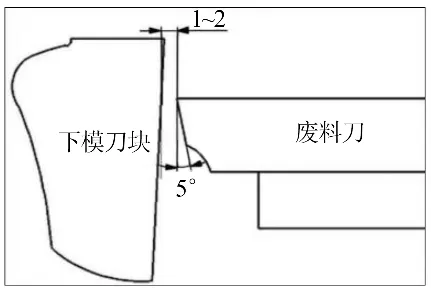

(2)废料刀结构。废料刀与下模刀块间隙控制在1~2 mm,废料刀刃口倒5°斜角,这种结构能防止切屑的产生和堆积,减少切屑压伤,如图9所示。

2017年10月,马云在杭州建立了第一座智能加油站,在智能加油站中,从进入、加油、支付、离场,都不用一个服务员,完全由智能机器服务。该加油站可以分析出到访车型构成、油类需求情况、平均加油时间、真实油耗数据……从而为顾客提供更为精准的个性化服务。

表面处理:涂装前需对工件进行表面处理,喷砂除锈等级达到Sa2.5级,涂装前钢表面粗糙度达到RZ25~100μm。涂装前工件表面应干燥、无灰尘、无油污、无氧化皮、无锈迹。底漆:特制环氧富锌底漆2道,干膜厚度2×40μm。中间漆:云铁环氧中间漆2道,干膜厚度2×40μm。面漆:氟碳涂料面漆2道,干膜2×35μm(工厂一道、工地一道)。除最后一道面漆外,所有钢结构的主要涂装工序应在制造工厂进行。

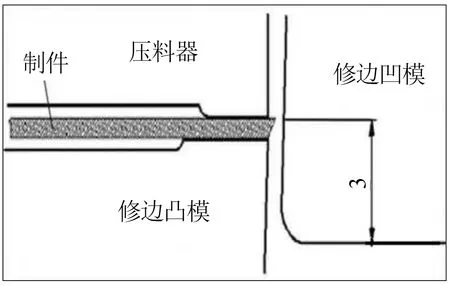

(3)上模镶件修边刃口吃入量。修边刃口吃入量一般控制在3 mm左右,交刀处控制在5 mm左右,如图10所示。

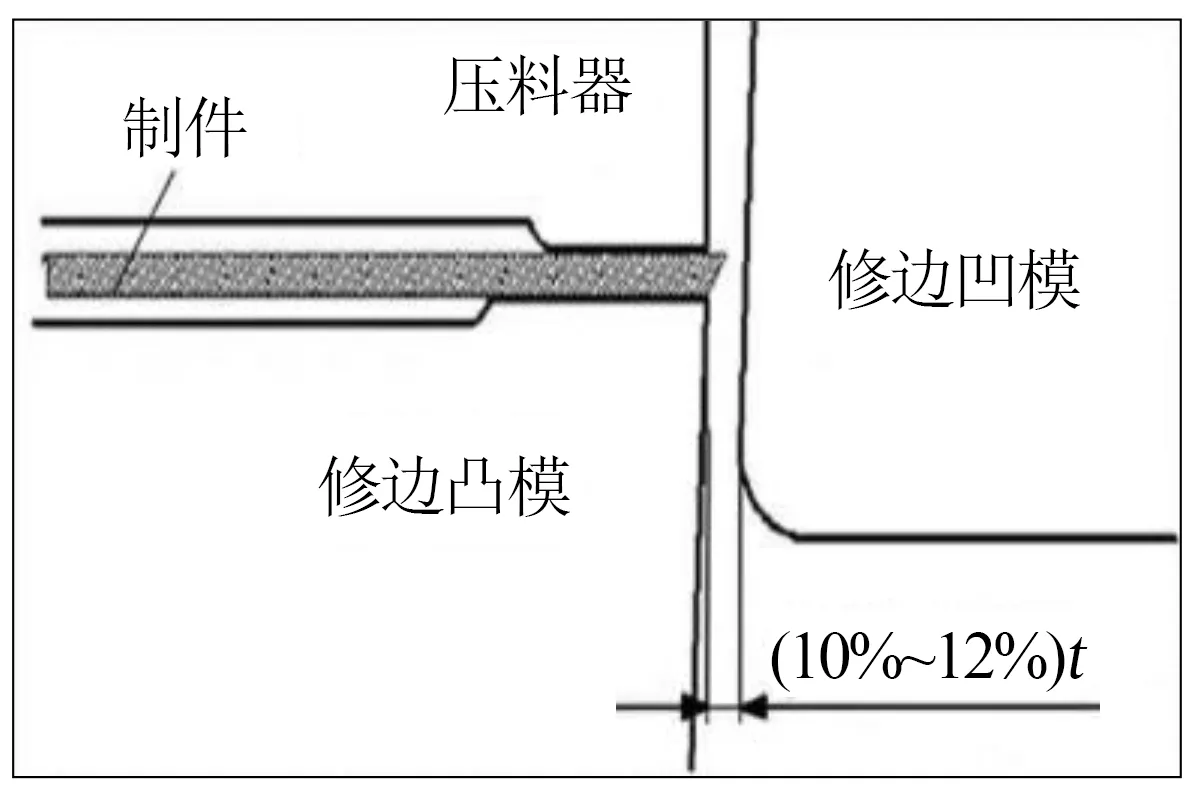

(4)修边刃口间隙。铝合金件修边模刃口间隙比钢件的大,一般控制在(0.1~0.12)

,如图11 所示,此时断面光亮带占1/3 左右,断裂带大,基本上无毛刺产生。

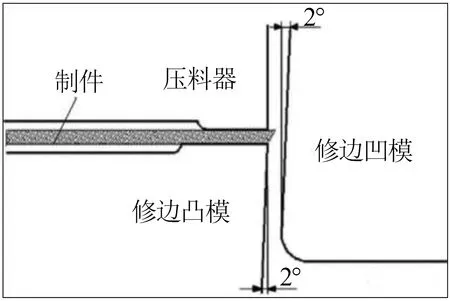

(5)修边刃口角度。铝合金件修边模刃口设计时应考虑内收形式,如图12所示,刃口内倾2°,在保证刃口强度的情况下,减小刃口和料边的摩擦,对切屑产生有抑制作用。

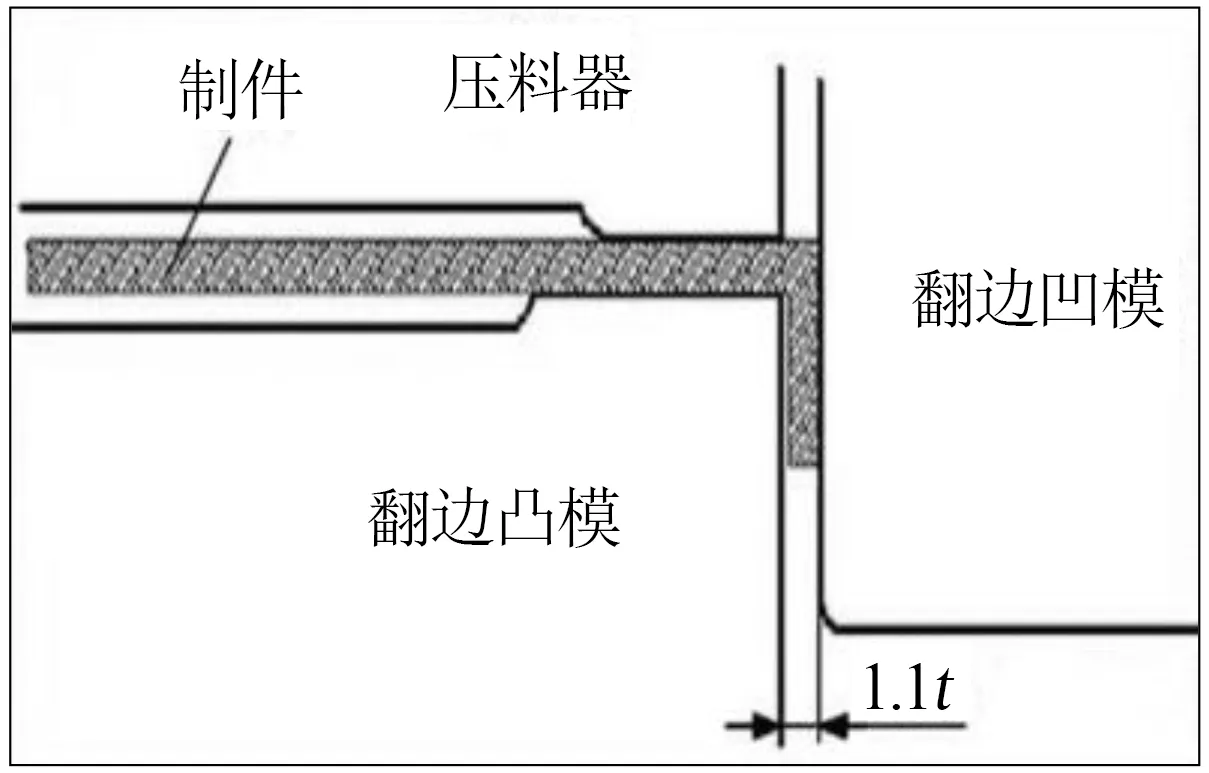

(6)翻边刃口间隙。铝合金件翻边模刃口间隙比钢件大,设计为板料厚度的1.1 倍,即翻边间隙为1.1

,如图13所示,略微偏大的翻边间隙能减少翻边时对零件的挤压拉伤,如图14所示。

3 结束语

铝合金件模具跟钢件模具调试有较大区别,对模具制造精度和调试人员技能要求更高,行业内可借鉴的经验较少,通过总结铝合金件模具整个调试流程、调试标准以及常见问题的处理方法,对铝合金件模具调试起到了一定的指导意义。

[1]吴琼兴.汽车覆盖件用铝板成形特性及应用[J].模具工业,2017,43(1):48-52.

[2]王苏静,邓沛然,宣守强.6061 高强度铝合金拉伸工艺参数优化[J].模具工业,2021,47(2):6-10.

[3]蒋浩民,陈新平,李川海,等.大型车车身覆盖件冲压成形特征分析及选材研究[J].金属成形工艺术,2003,21(3):50-51,55.

[4]杨 希,康育彰,赵付存.提升汽车覆盖件精度实例解析[J].汽车工程师,2014(6):55-56.