超厚不锈钢零件的冲模设计

2022-09-24束军平莫仁春

0 引言

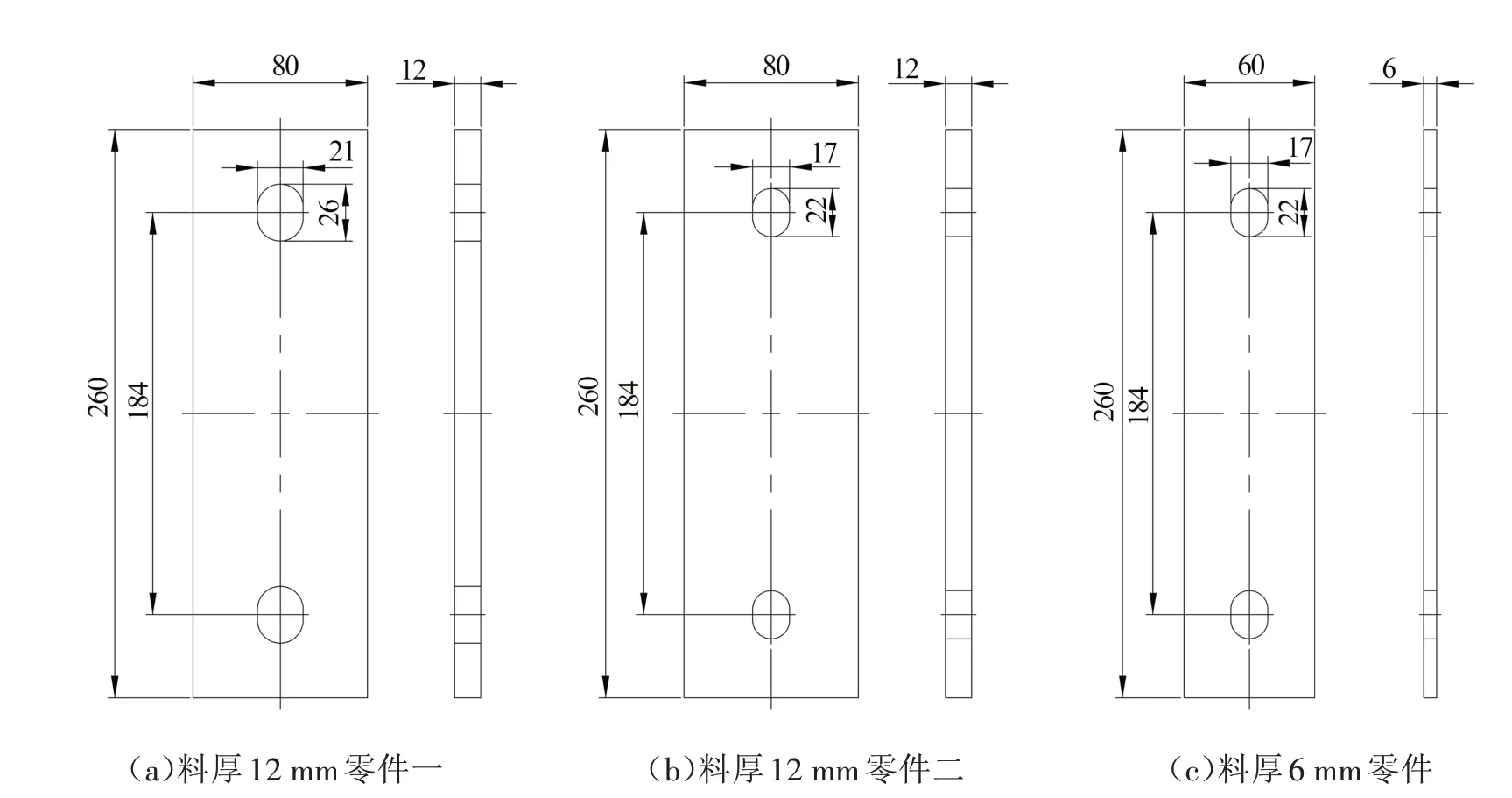

图1 所示为304 不锈钢成形的零件,单件月产量约300 件以上,材料板厚分别为12.0 mm 与6.0 mm。该零件外形尺寸可通过机械加工与冲压成形得到,与客户交流后,零件长度通过剪板切断实现,两长圆孔因材质及板厚原因,采用激光切割加工后,出现割缝发黑或发青,且局部存在细小残留,影响零件后工序处理并存在安全隐患,建议断面保留原色泽。

1 零件冲压工艺分析

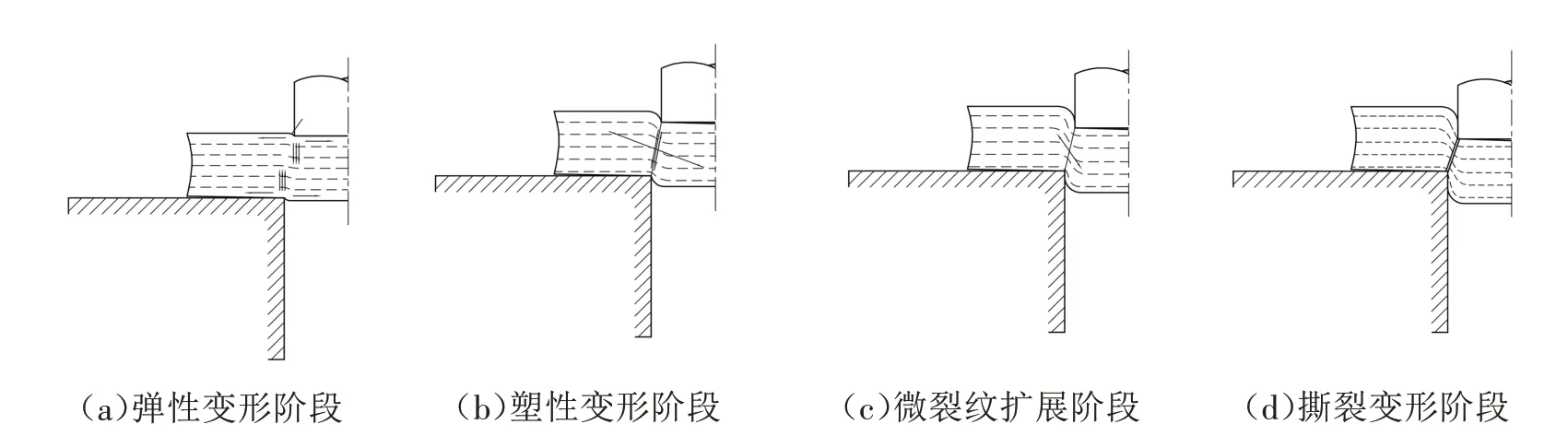

在常规冲裁过程中,随着材料在凸模的作用下逐渐分离,材料在剪口截面处呈现4个变形阶段:弹性变形阶段、塑性变形阶段、微裂纹扩展阶段、撕裂变形阶段,如图2所示。

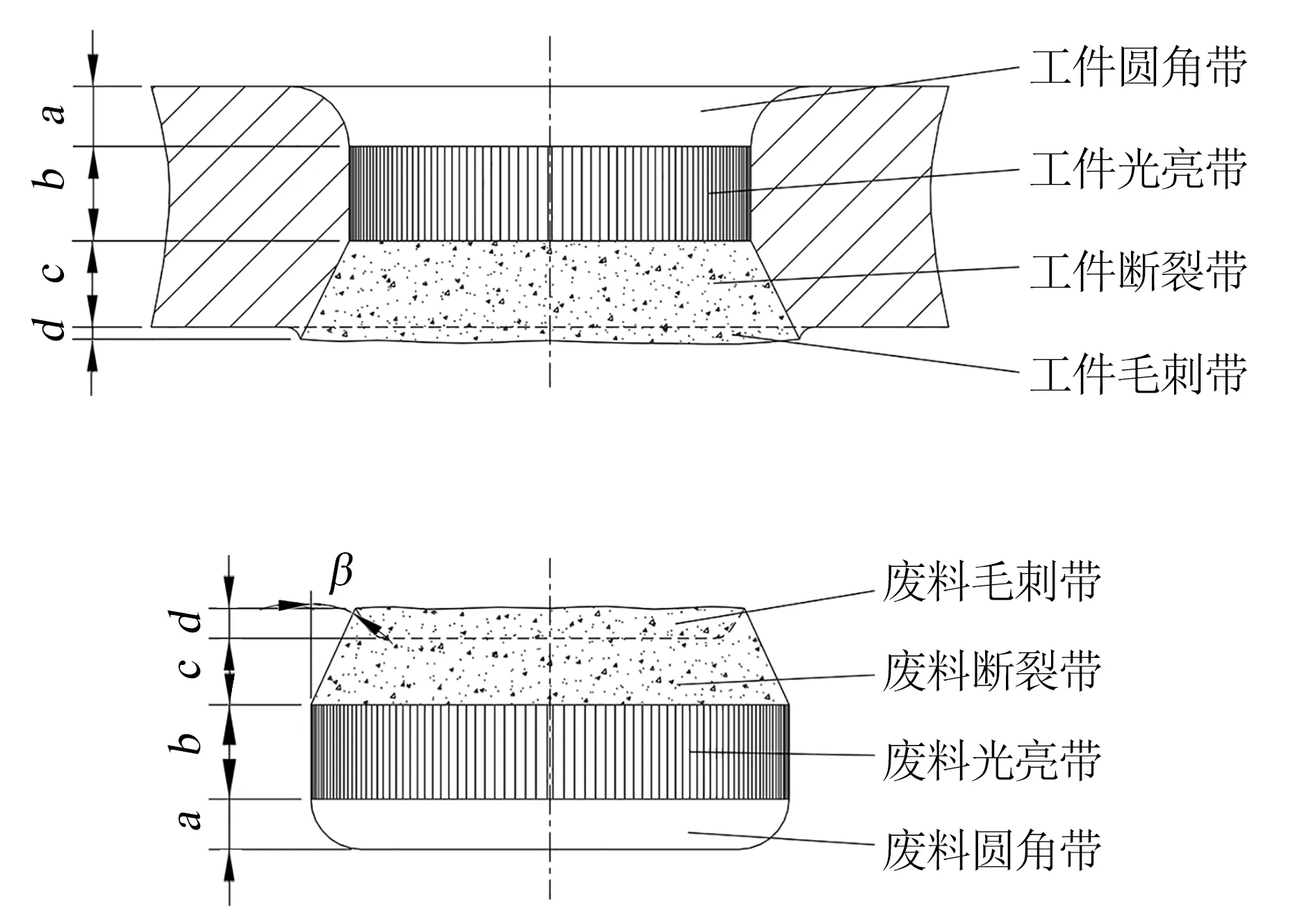

材料冲裁断面产生4 个特征区:圆角带、光亮带、断裂带、毛刺带,如图3所示。材料加工后,有用部分称工件,无用部分称废料,工件与废料断面状态对应且相反。

零件原生产工艺采用机加工形式,工作过程:准备待加工材料、装夹材料、铣削加工、松卸夹具、工件移位、再夹紧材料、铣削加工、松卸夹具、卸取工件、去毛刺。原生产工艺在采用合适铣刀工况下,加工

=6.0 mm 不锈钢板上1 个孔需要12~15 min,即加工图1(c)一个零件需耗时0.4~0.5 h;加工

=12.0 mm 不锈钢板上1个孔需要25~30 min,即加工图1(a)或图1(b)所示1 个零件需耗时0.8~1.0 h;再叠加实际加工工况,如铣刀材质、刀损、磨刀量、备用刀数量等,则需延长工时。原机械加工工艺方案拟升级为激光切割加工方案,经试切及送样后反馈断面有色泽差异、氧化残留而不接受,因此激光切割加工方案不予考虑。在综合分析原机械加工工艺、月产量、批量加工所需投入成本等要素后,依据材料特性、不同厚度规格,采用快拆共模方式进行冲压成形,在已有需求量的支撑下,既能充分发挥投入可控、体现冲压加工的经济性及合理性,又能更好满足客户在品质上的要求,是生产的可替代工艺。

2 超厚不锈钢快拆型模具结构分析

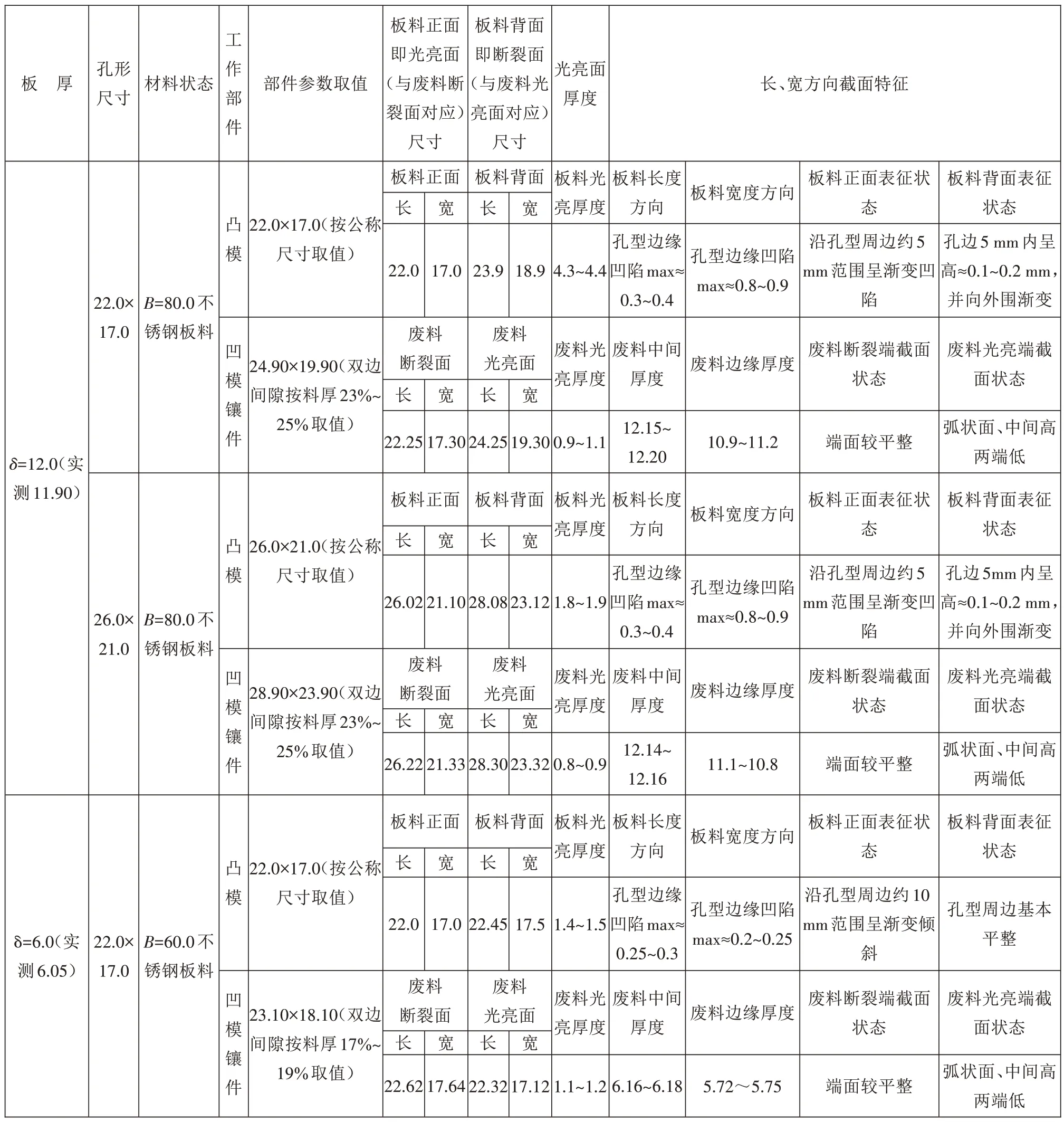

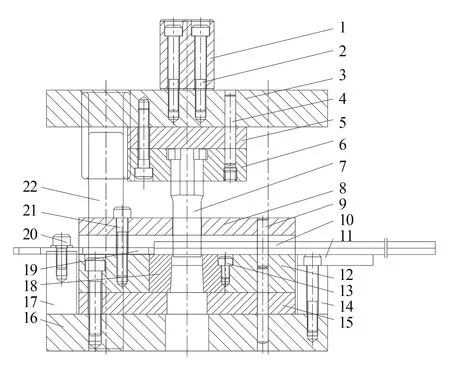

图4 所示为快拆型模具结构,考虑板厚的变化及卸料的通用可靠性,模具在冲压平板不锈钢时采用刚性卸料。在试冲不同型号不锈钢角钢样件时,因工件外形及空间受限等因素,改用弹性卸料结构(即聚氨脂包络凸模),则工况呈现差异性。当快拆镶件18采用正常双边间隙时(按常用不锈钢冲裁间隙推荐表即Ⅰ类按(5%~8%)

、Ⅱ类按(8%~11%)

、Ⅲ类按(11%~15%)

取值,此处取Ⅲ类中较大值即14%

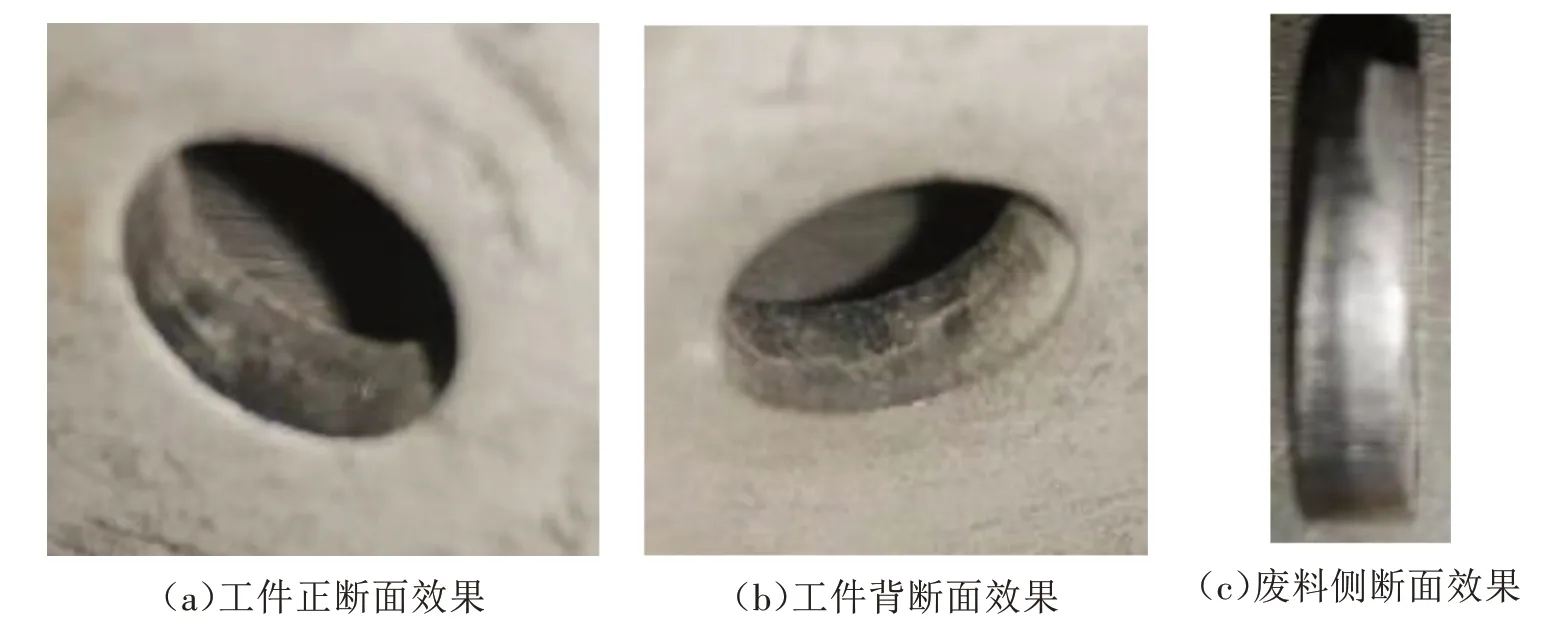

),冲压后工件粘连凸模,如图5所示,工件光亮区较大且不均匀,虽已预留6 mm 聚氨脂预压量,但仍不能有效卸出工件。在冲压过程中采用冷却液润滑后,冲压工况有改善,但卸料不良率达80%~90%。当快拆镶件18 采用超大双边间隙时,如表1所示,不锈钢角钢卸料较好,但工件及废料断裂带明显增大,截面断裂角(见图3中

)明显变大。在冲压过程中辅以冷却液,快速连续冲压时(即冲压频率提高40%~50%时),模具弹性卸料仍保持顺畅。

模具冲压过程:随上模持续下行,凸模7穿过钢性固定卸料板8 至冲压件10 上表面。因材料特征及厚度不同,此冲压过程有明显差异。通过冲压验证(以

=12.0 mm为例),采用2种间隙、3种压力设备进行冲压并比对试样。第1 种工况:当快拆镶件18采用正常双边间隙,取(16%~18%)

、小压力液压机1 200 kN时,上模开始向下微压(积蓄能量的短停时段),随上模持续下压,当能量积蓄到材料变形直至断裂时,凸模7冲压材料进入凹模,伴随较沉闷的金属断裂声。当快拆镶件18 采用超大双边间隙,取(24%~25%)

、小压力液压机1 200 kN 时,上模向下微压,材料有渐变过程;随上模持续下压,当能量积蓄到材料断裂、凸模7冲压材料进入凹模内,伴随稍清脆的金属断裂声。当快拆镶件18 的双边间隙采用(24%~25%)

、稍大压力液压机1 600 kN 时,上模持续向下微压、材料渐变直至断裂,凸模7冲压材料进入凹模内,伴随较清脆的金属断裂声。第2 种工况:除采用800 kN 或1 100 kN 压力机替代液压机外,其余验证条件及方法相同,因压力机具有机械运动的连惯性,凸模7 在材料表面停顿间隔比采用液压机时短、声音更脆、震动更大。同类冲压设备,因800 kN 压力机的冲压力比理论冲裁力仅大10%~15%,从冲断过程看,1 100 kN 压力机比800 kN 压力机省力省颤。

模具装模过程:按冲模装夹规范与冲压设备装配好,松开螺钉21,移开固定卸料板8,松开快拆镶件18的螺钉13,换上与材料厚度相匹配的快拆镶件18(依次采用正常双边间隙、再采用超大双边间隙,以下类似);再顺序紧固螺钉13、移回固定卸料板8、螺钉21。随上滑块下行,上模部分在上滑块的带动下下行。

目前,我国对跨境人民币结算业务与贸易关系的研究不多。研究“一带一路”倡议下两者是否存在相互促进关系的研究更是少之又少。

模具冲压回程:上模带动凸模7 冲孔后,凸模7进入快拆镶件18内,冲压件10包络凸模7侧面。当快拆镶件18 采用较小间隙时,凸模7 的卸料力远大于快拆镶件18 采用超大间隙的卸料力。在验证中采用冷却液循环冷却时,冲压件包络凸模的卸料力有较大改善。当快拆镶件18采用正常间隙、小压力冲床时,卸料顺畅性有较明显的改善;当快拆镶件18 采用超大间隙、小压力冲床时,卸料已无障碍顺利实现。

2.1 治疗前后两组尿蛋白水平对比 治疗后两组尿蛋白水平均明显低于治疗前,而观察组尿蛋白水平明显低于对照组,组间对比差异有统计学意义(均P<0.05)。见表1。

LIU Cheng-ling, LIU Xing-chen, HU Xing-ye, YANG Chao

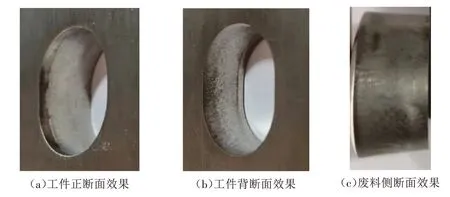

在冲压参数优化后,经工时核定,

=6.0 mm及

=12.0 mm 不锈钢可达6~10 冲次/min,即每分钟可生产3~5 件。成形零件毛刺面符合质量要求,如图6所示。

3 模具零件材料的选用

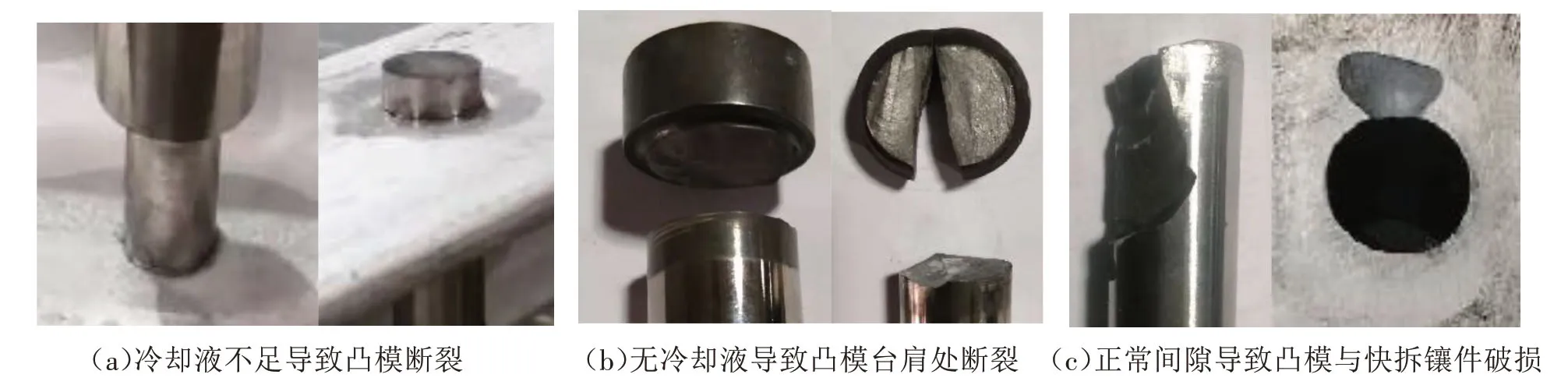

凸模7 常用材料有Cr12MoV、SKD-11、D2、DC53、SKH-51,快拆镶件18 常用材料有Cr12MoV、SKD-11、DC53 等。结合不锈钢超厚材料冲压特性及经济性,验证时凸模选用Cr12MoV(热处理硬度60~61 HRC)、D2(热处理硬度61~62 HRC)、DC53(热处理硬度63 HRC 以上),快拆镶件选用Cr12MoV(热处理硬度58~59 HRC)、DC53(热处理硬度59~61 HRC)。依据凸模材料特征、工作端面等不同工况对冲压的影响,开展了对凸模工作面进行TD镀层的冲压效果比对。经验证,在不锈钢超厚板材正常频次冲压中,当快拆镶件采用正常间隙、同材料、无冷却液工况时,凸模进行TD 镀层处理所呈现的工效期(指凸模工作部位本次刃磨到下次刃磨期内,工件冲压毛刺合格所开展的冲压次数)稍长,凸模失效形式如图7 所示。据现场统计,冲压次数不超过20~30冲次时,凸模台肩处断裂;当快拆镶件采用超大间隙、同材料、有冷却液工况下,凸模进行TD 镀层处理的工效期比不做处理时约延长一倍以上,冲压200 次以上的凸模、快拆镶件刃口仍较好。从冲压超厚不锈钢验证来看,不考虑镀层厚度、均匀性等因素,凸模材料的稳定性、耐用性从高到低依次是DC53、D2、Cr12MoV。从快拆镶件工况来看:工作刃口采用镀层与不采用镀层的实际使用效果差异较小;同种材料,采用超大间隙其实际工作效果好于采用正常间隙;对不同材料,凸模材料的冲压稳定性、耐用性从高到低依次是DC53、Cr12MoV。综合经济性、可接受的冲压寿命、有效刃磨性考量,凸模选用DC53 并进行TD 处理,快拆镶件采用Cr12MoV+超大间隙参数处理,冷却方式采用乳白色皂化液介质循环冷却。

4 结束语

以上从超厚不锈钢加工工艺方面作了经济性分析,也对影响超厚不锈钢冲压加工的重要因素进行了论述,结合冲压辅助要素在超厚不锈钢加工过程中的灵活使用,实现经济性加工。对供需方所提供的钣金零件,采用何种方式加工,需要结合周边可借用的生产要素(如人、机、料、法、环)加以衡量,零件加工的经济合理性是其重要的参考指标。当零件加工数量变化时,其加工工艺性会随之变化,即加工工艺性具有适变性。在生产过程中,需要对常见加工工艺或特殊加工工艺的差异性加以了解与总结,形成可量化或物化的指标特性。当客户的品质要求及需求量有变化时,才能更好地结合客观要素作出适应性变化,实现较好的经济效益。

[1]中国机械工程学会.中国模具设计大典(第三卷)[M].南昌:江西科学技术出版社,2003:40-48.

[2]束国栋,张维光.厚板零件精密冲裁工艺分析与模具设计[J].模具工业,2015,41(5):51-53.

[3]郑家贤.冲压模具设计实用手册[M].北京:机械工业出版社,2007:430-440.

[4]王孝培.实用冲压技术手册[M].北京:机械工业出版社,2013:48-53.

[5]金龙建,杨 梅.冲压模具-从入门到精通[M].北京:化学工业出版社,2022:113-115.