环坯壁厚对铸辗连续成形的高温出模铸坯裂纹的影响

2022-09-23武永红齐会萍李永堂常耀东

武永红,齐会萍,李永堂,常耀东

(太原科技大学 a.机械工程学院,b.金属材料成形理论与技术山西省重点实验室,太原 030024)

轴承圈套、法兰、齿圈等环形零件是广泛应用于装备制造业的关键基础结构件。目前环件生产的主流工艺为基于锻坯的热辗扩工艺,工艺流程为冶炼、浇注钢锭、钢锭开坯、下料、镦粗、冲孔、热辗扩成形,后续热处理和机加工,该工艺流程长,材料浪费较严重,能源消耗高,不利于实现绿色制造。近年来,一种生产环形零件的短流程铸辗复合成形新型工艺被提出[1],工艺流程可简化为铸造环坯、加热、热辗扩成形、热处理和机加工,该工艺具有高效、节能、节材等优点,具有广阔的应用前景。为热辗扩提供高质量无缺陷的环形铸坯,在热辗扩过程中消除铸造缺陷、细化组织,确保形/性一体化协调控制,成为该工艺成功实现的关键。众多学者[2-7]就高质量铸坯的冶炼、铸造凝固理论、铸造工艺以及基于铸造环坯的热辗扩塑性变形条件、裂纹控制、晶粒细化和组织演变机理、工艺参数对成形件质量的影响等进行了深入研究,并进行了工业试验,取得了良好效果。

为了进一步简化流程、提高效率和节约能源,提出了环件的铸辗连续成形新型工艺[8],工艺流程为合金冶炼、离心铸造环坯、高温出模、补热均热、热辗扩成形、热处理和机加工,该工艺让铸坯在接近辗扩的温度范围出模,并主要利用高温出模的余热直接进行热辗扩。现有研究表明,温度加载速率会显著影响材料的局部应力,是裂纹形成及其扩展的重要因素[9-10]。环坯在高温出模时本身温度分布不均匀,出模后又与空气存在温差,不均匀冷却可能导致环坯出现应力/应变集中,严重时产生变形、开裂、相变等问题,无法进行后续辗扩,而环坯壁厚是影响温度分布及其冷却速率的关键因素之一,因此研究环坯壁厚对高温出模坯环应力应变的影响,对预测裂纹发展趋势,确保环坯质量、工艺成功实现具有重要意义。

随着计算机技术的发展和大型模拟软件的应用,新工艺开发和研究初期,对工艺过程进行数值模拟成为工艺设计不可或缺的重要辅助手段,采用数值模拟可避免进行工业试验带来的不必要的经济浪费,节省人力、物力、节约生产周期、降低生产成本。据文献[11]统计,模拟仿真可提高产品质量5~15倍,增加材料出品率25%.环件的铸辗连续成形工艺作为一种全新的环件生产工艺,模拟研究对确保工业试验的产品质量和铸造缺陷控制非常重要。

本文以轴承常用材料42CrMo钢为研究对象,采用Procast铸造模拟软件,通过不同壁厚的铸造环坯在高温出模前和出模后的热力耦合模拟,分析了采用不同壁厚环坯时,在高温下出模对铸造环坯表面裂纹及边角部裂纹的影响,进而提出了避免裂纹的有效措施,该研究可为新工艺实现提供重要参考。

1 铸造工艺方案及工艺参数

1.1 工艺方案

采用短流程铸辗连续成形工艺生产环件,对铸造质量提出了更高要求。离心铸造具有金属液消耗低、组织致密、缺陷少、综合机械性能好等优点,特别适合环件生产。通常对于套筒类铸件,当高度h<500 mm,且高径比h/D<1时,宜采用立式离心铸造[12],而金属型的离心铸造,由于金属型导热能力强,吸收铸件释放能量大,铸件冷却速率快,有利于组织细化和提高环坯质量,因此本研究采用金属型立式离心铸造。

模拟中选用轴承常用材料42CrMo钢,主要化学成分(质量分数)为:C(0.44%),Mn(0.72%),Mo(0.22%),Cr(1.13%),Si(0.28%),S(0.035%),P(0.035%),其余为Fe.

为了比较不同壁厚环坯高温出模时对裂纹形成的影响,本文以Φ638 mm×Φ300 mm×190 mm(对应壁厚169mm,R(外)/R(内)=2.12)环坯为基础,保持环坯外径和高度尺寸不变,仅改变环坯内径尺寸,分别取内径为438 mm、518 mm(对应壁厚100 mm,R(外)/R(内)=1.46和壁厚60 mm,R(外)/R(内)=1.23)的两个壁厚相对较薄的环坯进行了研究。

1.2 主要工艺参数

1.2.1浇注速度

模拟中,浇注速度初步通过浇注时间由Procast软件根据浇注入口面积和充型体积自动求得。浇注时间根据壁厚推进速率求得,壁厚推进速率一般为0.5~3 mm/s[13],取推进速率为3 mm/s,由软件自动求得浇注速率为100 mm/s.

1.2.2浇注温度

一般浇注温度取合金熔点以上100~150 ℃.将42CrMo钢成分输入Procast软件材料模块,得到42CrMo钢在给定成分下的固相线温度为1 422 ℃.模拟中浇注温度取为1 560 ℃.

1.2.3铸型预热温度

采用金属型立式离心铸造,为避免液态金属快速冷却产生冷隔、浇不足和夹杂等铸造缺陷,减轻铸型承受的冲击应力,延长使用寿命,浇注前需对金属型进行预热。一般来说,金属型预热温度不应低于150 ℃,但也不能太高,太高将使结晶组织粗大,降低金属型使用寿命。模拟中铸型预热温度取为200 ℃.

1.2.4铸型转速

选取转速时应保证离心力充足,铸件组织致密,钢液中夹杂物和渣层能上浮至铸件内表面。本模拟选用重力系数法初步计算离心转速。

(1)

式中:n为离心转速,r/min;G为重力系数,G=20~75;R为铸件内半径,m.

对于R(外)/R(内)>2壁厚的环件,公式中半径取内外半径平均值,模拟中取G为30,计算得铸型转速约为336 r/min.

2 模型建立及模拟设置

2.1 物理模型

采用三维造型软件建立铸件、浇道和铸型实体模型,输出保存为*.x_t格式文件,导入Procast软件Meshcast模块进行网格划分,为提高效率、节约内存,铸件采用细小网格,铸型采用粗大网格,最后用Booleam或Assemble进行实体装配。

2.2 模拟参数

温度场模拟,采用Procast软件中Lever定律模型。应力场模拟,采用弹塑性力学模型,模拟时考虑了铸型自身硬度对合金液膨胀与收缩阻碍作用。金属型退让性差,假设其完全刚性,只参与接触计算,不做应力计算。所需性能参数参见文献[14-15].

2.3 初始和边界条件设置2.3.1 初始条件

设置铸件初始温度为1 560 ℃;铸型初始温度为200 ℃;铸型转速为336 r/min.

2.3.2型内温度场和应力场边界条件

温度场导热边界条件,内部单元采用第一类边界条件,规定边界温度值;边界单元采用第三类边界条件,规定界面传热系数。设置浇注速度为100 mm/s.铸型外表面采用空冷。铸件和铸型间界面传热系数为1 000 W/(m2·K).

充型模拟结束后,进行热-应力场耦合模拟。选取42CrMo材料域,去掉温度场模拟边界条件浇注速度和浇注温度,提取充型结束后的温度场作为应力场模拟的初始温度条件。设置应力计算临界固相率为0.5.在界面换热系数处理上计入空气间隙形成,自动对界面传热系数进行修正。

2.3.3型外温度场和应力场边界条件

型内模拟结束后,将铸型、浇道等多余材料域移去,保留环件材料域,提取出模前温度场与应力场作为出模后环件模拟初始条件。定义环件辐射率为0.9,环境温度为30 ℃.

3 模拟结果及分析

铸件在凝固后的冷却过程中,如果铸造拉应力/应变超过材料的强度极限/临界应变将形成裂纹。在铸型内,铸造应力主要有热应力、组织应力和机械阻碍应力。热应力是铸件的各部分在冷却过程中由于冷却速率不同,收缩量不同、收缩受阻而产生的应力,其大小与铸件由塑性状态转变为弹性状态的各部分温度差成正比[16]。组织应力是材料发生相变,体积产生膨胀或收缩而相互约束所引起的应力。在铸件的冷却过程中,热应力为拉应力,而组织应力为压应力[17]。机械阻碍应力是铸件受铸型约束而产生的临时应力,一旦出模,临时应力随即得到释放。

出模后的高温环坯,产生的应力/应变主要是热应力/应变,下面重点分析热应力/应变对裂纹形成的影响。

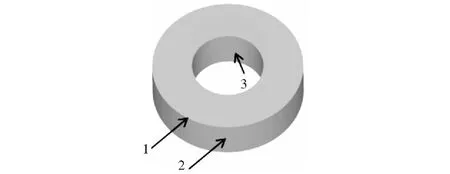

对于环坯Φ638 mm×Φ300 mm×190 mm,分析时取三个典型位置节点如图1.对于环坯Φ638 mm×Φ438 mm×190 mm和Φ638 mm×Φ518 mm×190 mm,外表面和边节点取和169 mm壁厚环坯的相同位置,定义为位置1和位置2,内表面沿169 mm壁厚环坯的位置3与环坯回转轴垂直的径向方向,取与环坯内表面相交的位置作为位置3.

图1 模拟节点位置Fig.1 Position of simulated nodes

3.1 出模前型内模拟结果及分析

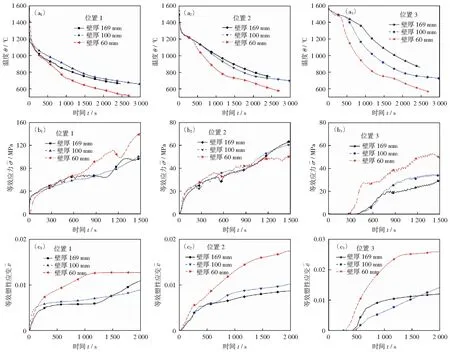

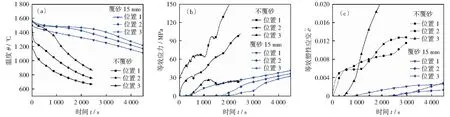

图2为不同壁厚环坯出模前的温度场和应力场模拟结果。

由图2可见,环坯在冷却初期,外表面因金属型激冷而快速冷却,温度快速降至1 300 ℃左右,边节点受金属型激冷和边角部效应共同影响,温度以更快速度降至1 200 ℃左右,较快的冷却速率使得表面及边角部急剧收缩,产生拉应力和应变也快速增加。内表面节点在冷却初期因散热较差,开始凝固较晚,冷却速率相对较慢,内表面处温差相对较小,应力和应变增加缓慢。此后外表面节点和边节点由于金属型温度升高以及内部高温热传导作用,冷却速率减慢,内表面节点则与先前降温较大节点形成较大温差,冷却速率提高,尤其是较薄壁厚的环坯,导致应力和应变快速增加。

图2 型内不同壁厚环坯典型位置模拟结果Fig.2 Simulation results of typical position of ring blank with different wall thicknesses in mold

壁厚169 mm的环坯,壁厚蓄热量大,整体冷却速率较小,应力和应变均较小。壁厚100 mm的环坯,随冷却进行,各节点温度分布更加均匀,冷却速率缓慢,除内表面节点由于开始冷却速率稍大,导致应变发展较快外,其余部位节点的应力和应变发展都比较平缓。壁厚60 mm的环坯,壁薄散热好,边节点冷却速率快,应力增加大,而内壁降温快,其应变增加大,容易超过形成裂纹的强度极限/临界应变而产生裂纹。内壁的快速冷却使其很快与外壁温度趋于一致,环坯趋于均匀冷却。

3.2 出模后型外模拟结果及分析

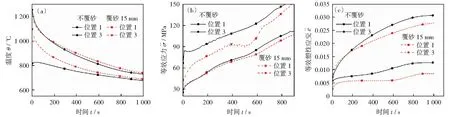

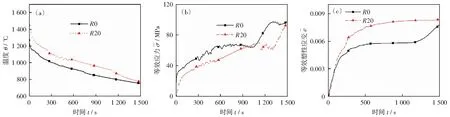

铸造42CrMo环坯高温拉伸试验表明,1 300 ℃至熔点,该材料处于高温脆性区[15]。该温度区域内,材料塑性差,强度低,容易形成裂纹。同时,1 300 ℃以上的高温加速了环坯氧化,且此温度形成的氧化皮不容易脱落,进一步恶化了环坯质量。42CrMo环坯的热辗扩温度范围通常为900~1 200 ℃.为了节约能源,提高效率,充分利用出模环坯的高温余热进行热辗扩,对于厚壁169 mm的环坯,取外表面温度约950 ℃左右出模,对应内外壁温差约250~300 ℃;壁厚100 mm的环坯,取外表面温度1 000 ℃左右出模,对应内外壁温差约100~150 ℃;壁厚60 mm的环坯,取外表面温度1 000 ℃左右出模,对应内外壁温差约50~100 ℃.三种不同壁厚环坯出模时初始温度场分布如图3所示。型内模拟研究表明,边节点和内表面节点更容易形成裂纹,因此下面重点对出模后位置1和位置3的应力应变进行分析。三种不同壁厚环坯出模后的模拟结果如图4所示。

由图4可见,厚壁环坯在出模时内表面与边角点温差较大,内表面温度约1 250 ℃,边角点温度略大于800 ℃.温度较高的内表面节点在出模后因冷却速率大使得塑性变形大,容易超过材料临界应变而形成裂纹。边角点虽然温度低,冷却速率小,但在出模瞬间,应力突然升高,且温度很容易降到奥氏体相变温度,则会沿奥氏体晶界逐渐析出网状或薄膜状铁素体,降低了晶界结合力,容易诱发裂纹发生。较薄环坯在出模时,内外表面温差相对较小,散热好,在出模最初几分钟,内外表面冷却速率均较大,经较短时间便趋于同步冷却,且环坯越薄,冷却速率越快,趋于同步冷却时的温度降低越多。

图3 不同壁厚环坯出模时初始温度场Fig.3 Initial temperature field of ring blank removed from the mold with different wall thicknesses

由图4(b)、(c)可见,与169 mm壁厚环坯相比,环坯壁厚减薄后,出模时边角处热应力减小,有利于降低环坯边角处裂纹敏感性。但壁厚也并非越薄越好,与壁厚100 mm环坯相比,壁厚60 mm的环坯,尽管在出模后大约400 s,由于各处冷却速率基本趋于一致,收缩量趋于一致,应力有大的降低,应变发展也非常缓慢,但在刚出模时,内表面应力突然升高,且各处等效塑性应变均较大,表明越薄壁厚的环坯在刚出模时,由于冷却速率加快,瞬间产生的较大应力应变对避免裂纹也是不利的。

综上分析,环件的铸辗连续成形工艺中,环坯太薄和太厚对避免高温裂纹均不利,以采用R(外)/R(内)为1.5左右壁厚的环坯为宜。

4 裂纹控制策略

据上面的模拟分析可知,环件的铸辗连续成形工艺中,高温出模环坯表面裂纹的形成主要是由于高温出模时环坯的各部分温度分布不均匀,与外界温差大,冷却速率快,热应力大所致。降低热应力是避免裂纹形成的有效措施。由于热应力与各部分温差成正比,因此降低热应力主要应设法减小环坯在冷却过程中的各部分温差,或通过同步冷却实现同步收缩。对于边角部裂纹,应避免出模时边角部温度处于奥氏体向铁素体转变的相变温度,因此从提高出模时环坯的边角处温度或降低出模时环坯的各部分温差出发,提出了采用金属型内壁覆砂和金属型模具外圆倒圆的措施,以降低高温出模环坯的表面及边角部裂纹。

图4 出模后不同壁厚环坯典型位置模拟结果Fig.4 Simulation results of typical position of ring blank removed from mold with different wall thicknesses

覆砂层厚度和金属型模具外圆倒圆尺寸受到金属型材料、铸件壁厚、铸件材料以及外界温度等多种因素影响,很难精确确定。厚度选取太薄,相当于金属型铸造,太厚又相当于砂型铸造。同样,倒圆尺寸太小起不到作用,太大又不利于尺寸精度保证。

生产实践中,覆砂层厚度和金属型模具外圆倒圆具体尺寸可通过试验、经验或数值模拟初步确定。

1) 为了减小环坯出模时的各部分温差,采用金属型内壁覆砂方法。

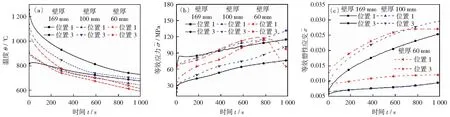

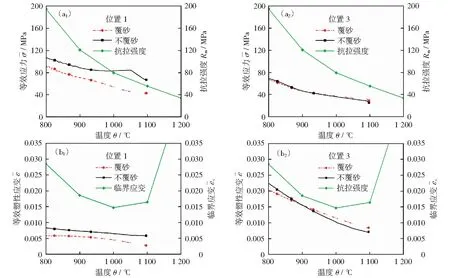

图5为壁厚169 mm环坯在金属型内壁假设覆砂15 mm厚硅砂后得到的模拟结果对比图。

图5 厚壁环坯覆砂前后型内模拟结果Fig.5 Simulation results of thick-walled ring blank with and without covered sand in mold

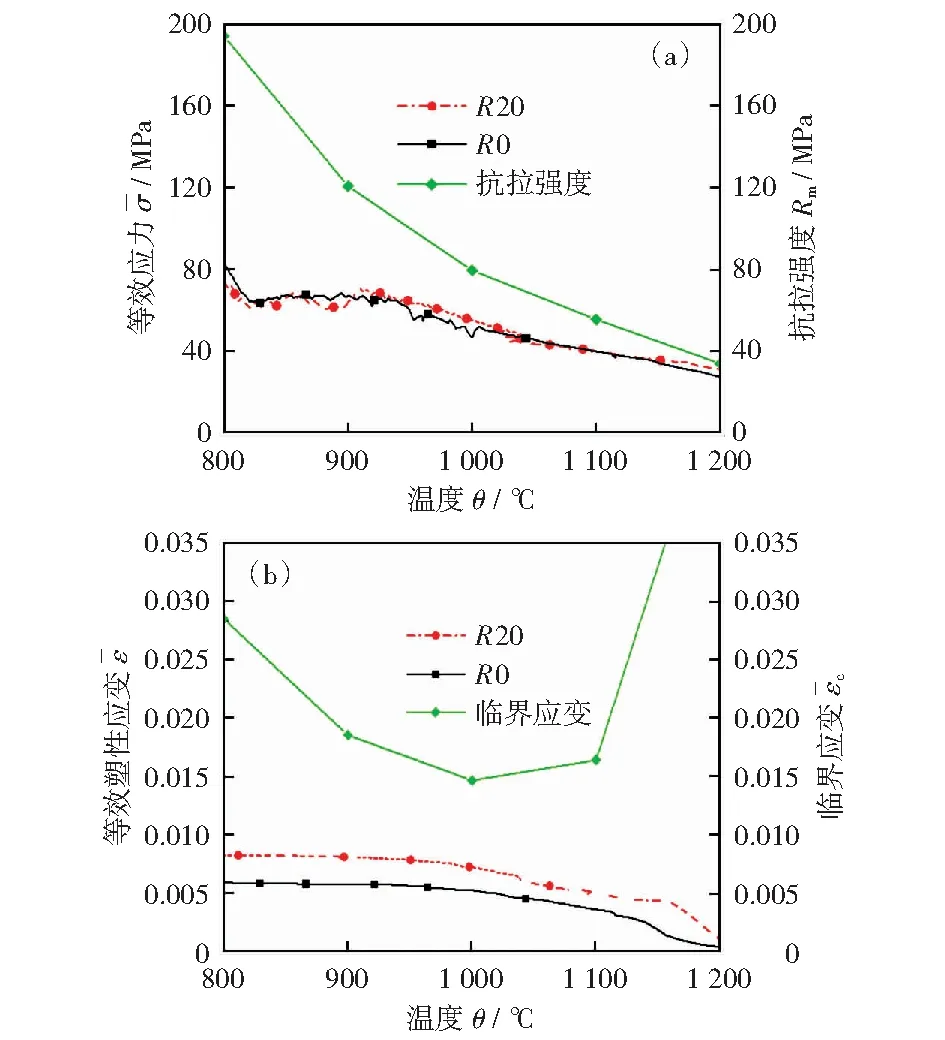

图5显示,金属型内壁覆15 mm厚的硅砂后,环坯各处冷却速率变得缓慢,应力应变的增加速率也缓慢,环坯温度分布较为均匀,各部分温差较小,随后逐步趋于同步冷却。选取环坯在趋于同步冷却的阶段出模,模拟中取4 500 s出模。图6为覆砂和不覆砂两种情况的高温出模模拟对比结果。图7为根据裂纹形成判据,将覆砂和不覆砂两种情况边角点的等效应力(等效塑性应变)与材料的抗拉强度(临界应变)比较得到的对比曲线。42CrMo钢材料的抗拉强度和临界应变取自文献[15]中的试验数据。

图6 壁厚169 mm环坯覆砂前后高温出模模拟结果Fig.6 Simulation results of 169 mm thick-walled ring blank removed from mold with and without covered sand

由图6可见,采用金属型内壁覆砂离心铸造后,其各部分应力应变的发展均低于未覆砂时应力应变。这主要是由于在金属型内壁覆砂后,减小了出模时环坯的各部分温差,提高了边角处温度。边角处温度升高使其冷却速率加快,但却使两位置处温度变化具有相似走势,冷却速率差减小,各部分收缩阻力减小,产生的热应力也相应减小。此外,边角部温度的升高,使得材料塑性进一步得到改善,由此可见,该措施是避免高温环坯表面裂纹和边角部裂纹的有效方法。

由图7可见,覆砂后,环坯边角点的等效应力和等效塑性应变均减小了,且小于裂纹形成的抗拉强度和临界应变,避免了边角部裂纹形成。覆砂对于环坯内表面位置3的应力应变影响较小,等效应力和等效塑性应变在覆砂前后均小于材料的抗拉强度和临界应变,主要是由于覆砂层较薄,对环坯内表面温度影响较小,这一点可从图6(a)看出。

2) 为提高环坯出模时的边角部温度,对金属型模具外圆边角假设倒圆为R15~R20.

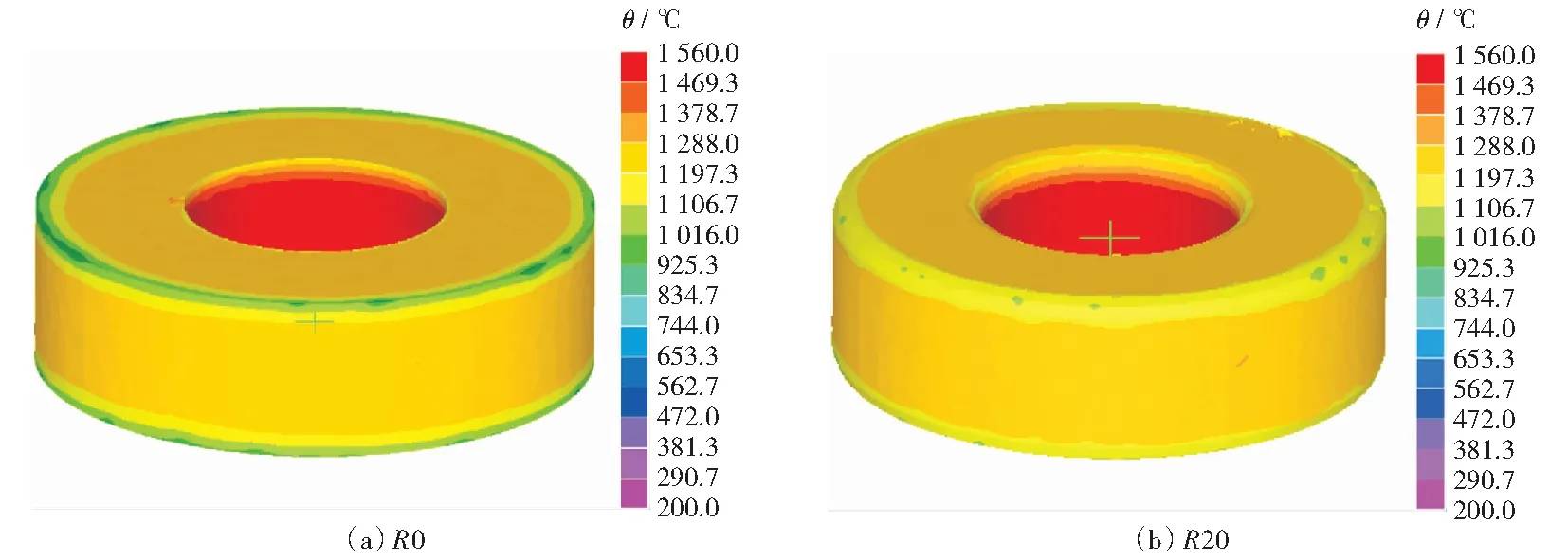

图8、图9分别为将壁厚169 mm环坯外圆边角倒圆角R20后的温度场云图和典型节点的温度、应力、应变曲线。

图7 壁厚169 mm环坯覆砂前后对裂纹形成的影响Fig.7 Influence of sand coating on crack formation of 169 mm thick-walled ring blank

图8 壁厚169 mm环坯在冷却100秒时温度场分布云图Fig.8 Temperature field distribution of 169 mm thick-walled ring blank cooled for 100 seconds

图9 未倒圆和倒圆时位置1模拟结果Fig.9 Simulation results of position 1 in 169 mm thick-walled ring blank with and without fillet

由图8、图9可见,与未加工圆角相比,采用边角部倒圆方法,在凝固冷却初始阶段,边角部散热慢,冷却速率低,随着冷却进行,冷却速率先加快后减小,大约1 500 s时,温度接近未倒圆温度。与温度变化趋势一致,边角部等效应力、等效塑性应变在开始凝固冷却阶段变化缓慢,之后快速增加,甚至超过了未倒圆应变,当冷却1 500 s时,温度接近,应力和应变也趋于接近。结果表明,环坯的边角部倒圆,一方面可降低凝固初始阶段边角部应力应变,避免边角部在凝固初期由于金属型激冷和边角部效应产生的快速冷却导致的裂纹有重要作用;另一方面,可提高边角部出模温度,避免出模时边角部温度降到相变温度,诱发裂纹发生。

图10为壁厚169 mm环坯对边角部倒圆后,根据裂纹判据得到的裂纹预测曲线。

由图10可见,环坯边角部倒圆,对凝固后续冷却阶段的应力应变场影响较小,模拟结果的应力和应变均低于裂纹形成的抗拉强度和临界应变,没有裂纹形成。

图10 环坯边角部倒圆对壁厚169 mm环坯裂纹形成的影响Fig.10 Influence of corner fillet on the crack formation of 169 mm thick-walled ring blank

以上措施对避免由于出模时环坯初始温度场分布不均而导致出模瞬间出现的边角部和表面裂纹具有较好效果。事实上,环坯出模后在外界停留时间越长,由于与环境温差较大,随着冷却进行,局部的应力应变集中倾向性增加,裂纹发生的可能性也随之增加,尤其是壁厚较薄的环坯。因此,环坯出模后,还需尽快采取补热均热措施[18],经补热均热化处理后,可有效降低应力和均匀化组织,减小裂纹倾向性,同时还可满足热辗扩所需的温度。

5 结论

1) 出模后环坯容易在圆环内外表面与上下水平面相交的边角点及环坯表面形成裂纹。对于壁厚较厚的环坯,主要是由于出模时各处温差大,高温节点可能处于高温脆性区,而边角点可能处于奥氏体相变温度区,且在刚出模时应力突然升高,促进了裂纹形成。较薄环坯则是由于刚出模后,冷却速率过快,使得应力应变快速增加而容易形成裂纹。

2) 铸辗连续成形工艺中,为了避免出模环坯高温裂纹形成,宜采用R(外)/R(内)=1.5左右壁厚的环坯。

3) 为了避免高温裂纹形成,可采用金属型内壁覆砂,通过调节覆砂层厚度控制冷却速率以减小温度梯度。此外,优化模具设计,将金属型模具外圆倒圆,也是降低边角部裂纹的有效方法。