放电等离子烧结AlCoCrFeNi2.1共晶高熵合金的组织演变与性能调控

2022-09-23兰利伟崔泽琴王文先郝晓虎

兰利伟,崔泽琴,王文先,郝晓虎

(太原理工大学 材料科学与工程学院,太原 030024)

与传统金属合金相比,高熵合金(HEA)通常包含五种或五种以上主要元素[1-2]。HEA的提出和设计突破了传统合金的物理冶金学,开辟了新材料、新性能探索的新领域。尽管HEA中的高构型熵有助于形成稳定的固溶体(针对复合相),但之前的研究表明,大多数HEA包含多相而不是单相固溶体[3]。从力学性能的角度来看,一般单相体心立方(BCC)结构的HEA具有有限的延展性,而单相面心立方(FCC)结构的HEA可能具有高延展性,但它们的强度低[4]。如何兼顾高强度和高延展性是高热合金工程应用的又一挑战。

针对上述高熵合金在实际应用中面临的问题,LU et al[5]提出采用共晶合金概念设计高熵合金,以共晶合金良好的可铸性和复合微观结构为目标,解决高熵合金强度和塑性的权衡问题,成功制备出具有良好流动性和可铸性的公斤级 AlCoCrFeNi2.1共晶高熵合金(EHEA),在室温和700 ℃高温下均表现出良好的机械性能。

多数制备高熵合金的方式为通过经典铸造和热/冷加工方法,而使用SPS加工AlCoCrFeNi2.1EHEAs的研究还很鲜见。采用脉冲直流(DC)电流和单轴压力的放电等离子体烧结(SPS)技术可在低温下有效地获得结构均匀且致密的块状材料,高效的烧结速度大幅减少烧结时间,有效抑制晶粒生长。脉冲电源在粉末颗粒间的尖端放电形成局部高温,活化颗粒表面,加速粉末烧结,从而使其致密化[6]。

SPS烧结温度是影响合金成型、调整合金性能的重要条件。本论文着重研究了SPS不同烧结工艺温度对AlCoCrFeNi2.1EHEAs的孔隙闭合的致密化行为、微观组织演变及压缩性能的变化规律。

1 试验

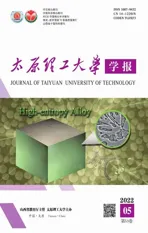

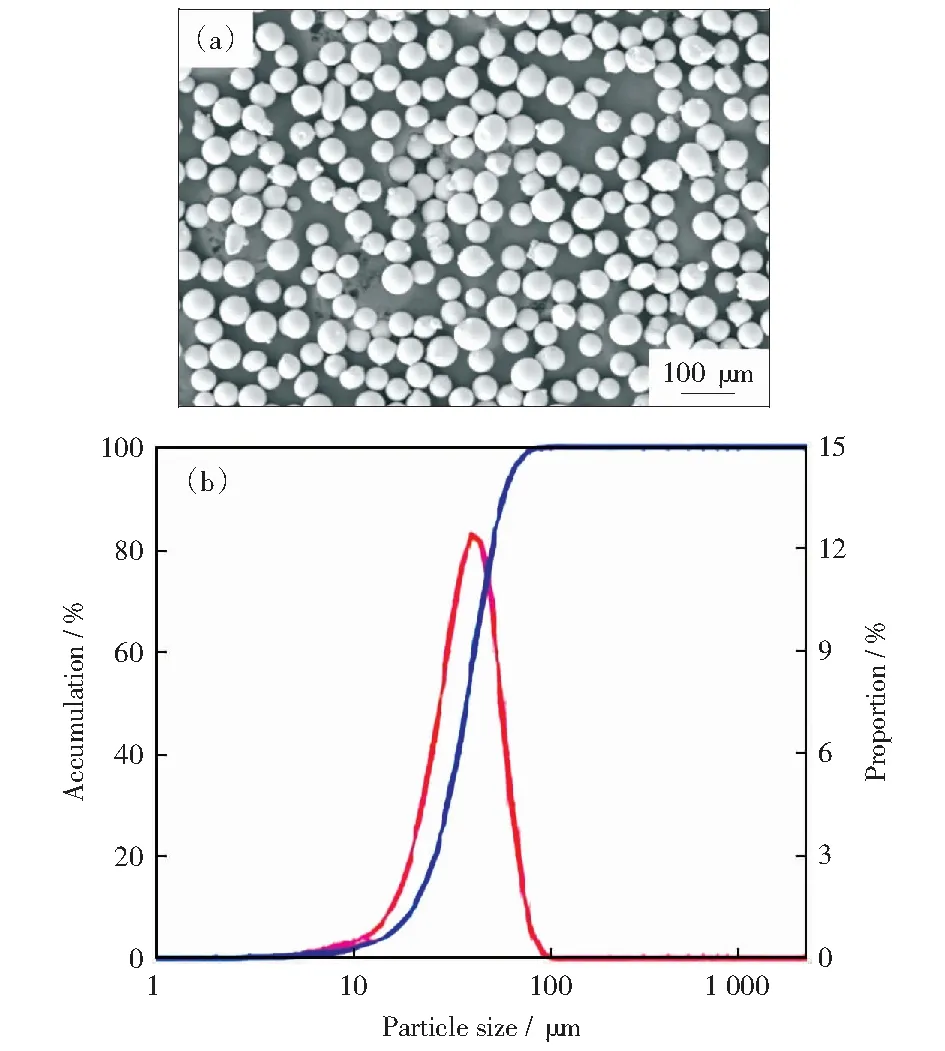

试验以北京高熵合金新材料科技有限公司提供的气雾化AlCoCrFeNi2.1EHEAs粉末为原料,通过扫描电镜(Gemini SEM 300)和光学显微镜(OM,BH200M)对粉末的形貌进行表征。原始合金粉末呈现光滑的球形,且含有少量的卫星颗粒,如图1(a)所示。激光粒度分析仪(Mastersizer)测得的合金粉末的粒度分布范围为3.56 ~ 86.4 μm,平均粒径为35.8 μm,如图1(b)所示。采用电感耦合等离子体原子发射光谱法(ICAP 7000 SERIES,美国)测定了粉末的化学成分,如表1所示。从表中可以看出,被测元素的化学成分含量接近该共晶合金所要求的含量。

图1 AlCoCrFeNi2.1原始合金粉末形貌(a)及粒度分布(b)Fig.1 Morphology(a) and particle size distribution(b) of AlCoCrFeNi2.1 original alloy powder

表1 AlCoCrFeNi2.1合金原始粉末的名义成分和实测化学成分Table 1 Nominal composition and measured chemical composition mass fraction of original powder of AlCoCrFeNi2.1 alloy w/%

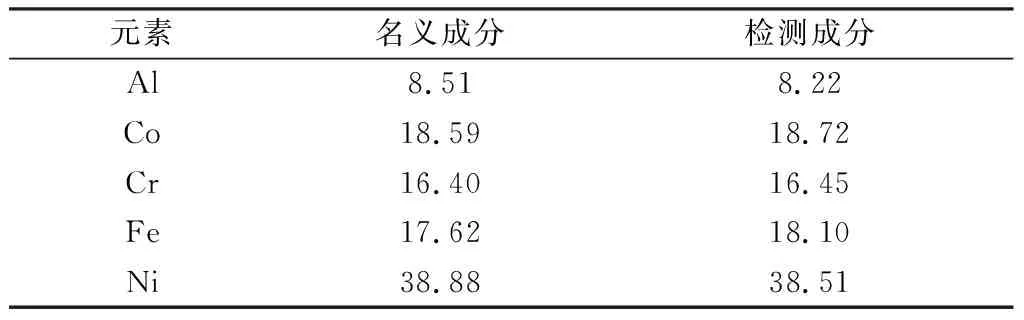

在真空手套箱中将该合金粉末装入内径为30 mm的石墨模具中并压实,为避免粉末氧化,在粉末的上下表面分别添加了两层石墨纸,以保证烧结前脉冲电流的稳定。在石墨压头上施加预紧力,以保证压头与混合粉末的良好接触。在真空环境中(<5 Pa)采用脉冲持续时间为40 ms的DR.SINTER型SPS331-Lx放电等离子烧结设备进行粉末烧结。烧结压力为40 MPa,烧结温度设置为900~1 200 ℃,保温时间6 min.烧结温度由精度为1 ℃的热电偶测量。图2为SPS系统工作原理图和温度-时间过程图。

图2 SPS系统工作原理图(a)和温度-时间过程图(b)Fig.2 Working principle diagram of SPS system (a) and temperature-time process diagram (b)

平行(X-Y)和垂直于(X-Z)建筑方向的试样表面分别打磨并抛光。用光学显微镜(OM,BH200M)和电子显微镜(Gemini SEM 300)分别观察样品的宏观形貌和微观结构。通过Co Kα辐射的X射线衍射仪(XRD,PANalytical,AERIS) 对样品进行物相鉴别,2θ扫描范围为20°~105°,扫描速率为4 (°)/min.在载荷为500 gf、抛光试样表面停留时间为10 s的条件下,测定试样的维氏硬度。使用纳米压痕(G200)测试不同SPS制备温度下试样的微纳力学性能的各向异性。此外,在室温下,利用Instron 5969试验机进行压缩实验,应变速率为1×10-3/s.

2 实验结果与讨论

2.1 SPS烧结致密化行为

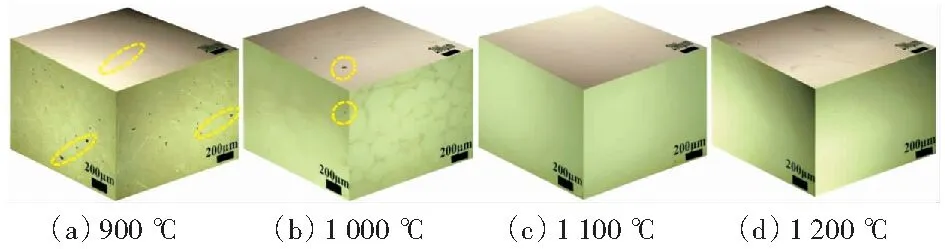

图3所示为SPS烧结AlCoCrFeNi2.1合金粉末制备块体材料的宏观形貌。当烧结温度为900 ℃时,合金试样的不同表面均出现尺寸较大且分布密集的孔隙(以黄色椭圆标记)。经检测,900 ℃的烧结温度下成形试样的致密度仅为97.2%.随着温度升高至1 000 ℃,孔隙数量明显减少,直至1 100 ℃和1 200 ℃下没有明显气孔的形成,致密度分别上升为98.6%、99.1%、99.2%.SPS烧结温度由脉冲电流进行动态调节,温度的设置直接影响脉冲电流和焦耳热的大小[7]。

在烧结过程的初始阶段,较低的加载压力会促进粉末颗粒的尖端放电,而在低温状态下,升温速度较慢,尖端放电现象较弱,粉末颗粒表面被净化或活化程度较低,粉体之间原子扩散能力较弱,导致粉末无法完全连接,致使孔隙产生[8-9]。随着温度的升高,施加脉冲电流时引起更大的电能、热能和应力被瞬时输入到相互连接的粉末中,原子的随机热运动在脉冲电流瞬时冲击力的作用下获得足够的动能而离开平衡位置,原子的扩散能力加强,位错更容易滑移、攀移,从而提高了金属的塑性[6,10]。电流通过颗粒时引起的焦耳热有助于粉末颗粒在机械压力下焊接在一起,加速粉末间的烧结。导电颗粒表面上的强烈焦耳热效应通常会达到合金沸点,从而导致粉末表面的局部蒸发或清洁,为合金的致密化行为提供进一步保障。

图3 不同SPS烧结温度下成形试样宏观形貌Fig.3 Macroscopic morphologies of formed samples at different SPS sintering temperatures

2.2 微观组织及物相构成

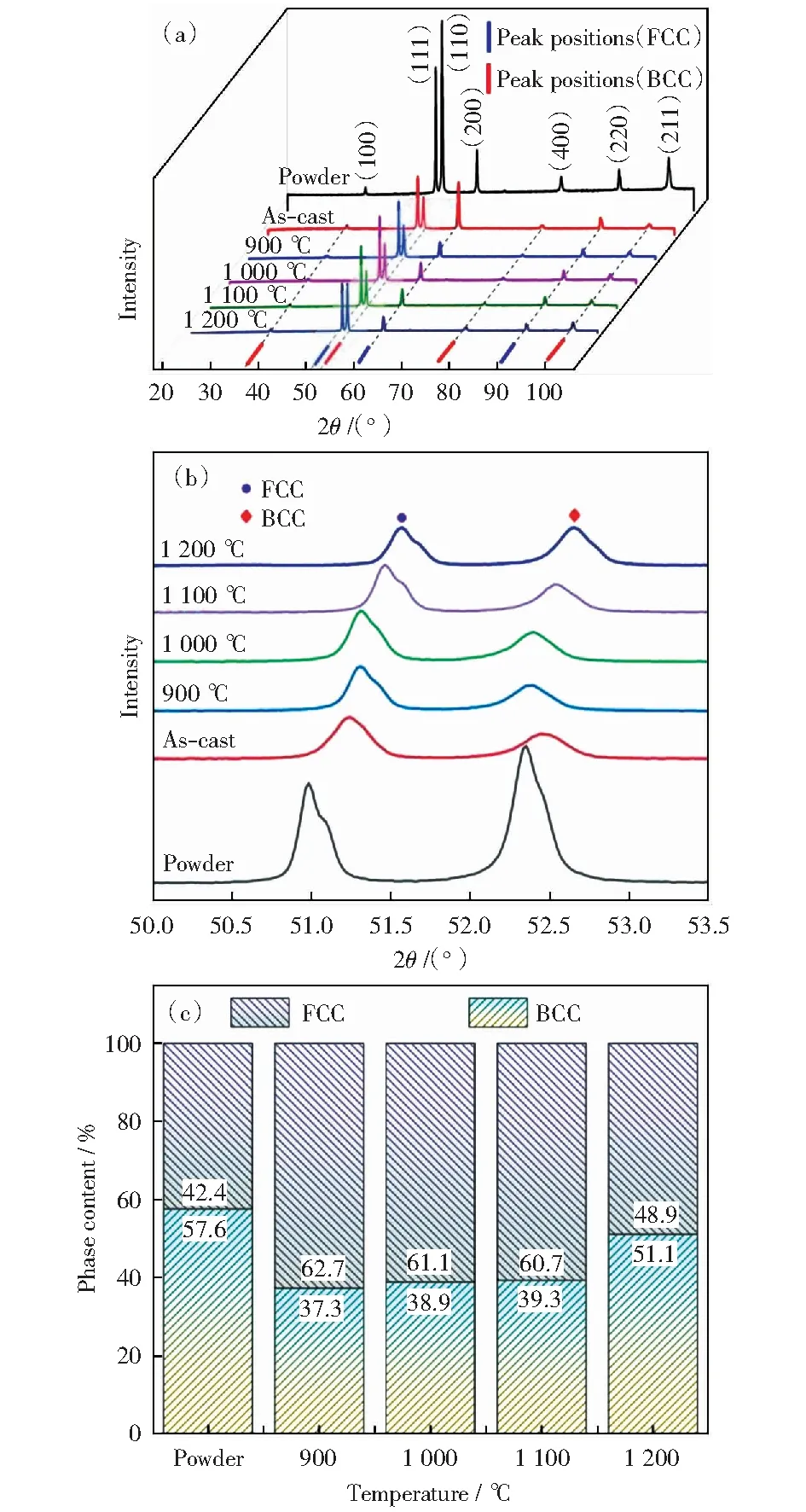

原始粉末和不同温度下烧结成形试样的XRD图谱如图4所示,结果表明,SPS制备的AlCoCrFeNi2.1HEAs由BCC/B2和FCC相组成,这一结果与之前报道一致[11-12]。但是,不同温度制备样品的XRD峰强度分布不同,说明SPS样品产生了晶体结构差异。其中,原始粉末的最强晶面峰位为BCC(110)峰,而SPS试样的最强峰转为FCC(111)峰,根据XRD检测结果(图4(c))计算,SPS烧结试样的BCC含量均小于原始粉末的57.6%,FCC含量均大于原始粉末的52.4%,说明物相由原始粉末的BCC向SPS烧结试样的FCC发生转变。随着烧结温度的升高,FCC相又向BCC发生转变,具体过程为,BCC含量由900 ℃烧结试样的37.3%增加至1 200 ℃烧结试样的51.1%.在Al-Co-Cr-Fe-Ni这一合金体系中,Al元素和Ni元素的结合能最强,可有效促进B2相的形成。当Al的含量足够时,BCC相会进一步分解成富含Cr、Fe元素的无序BCC相(即A2)和富含Al、Ni元素的有序BCC相(B2).而A2相与B2相几乎拥有相同的晶格常数,所以在XRD检测图谱中两相的峰会发生重叠而无法区分开来[13]。

此外,50.0°~53.5°的XRD谱图显示,(111)和(110)峰随着烧结温度的增加发生了明显的向右偏移。SPS设置温度超过合金部分元素的熔点,烧结过程中产生的局部高能密度使Al元素蒸发,而Al与其他元素形成的固溶体不会蒸发消失。另外B2相的析出可以释放样品中的残余应力,导致晶格半径减小,具体将在下文中进行详细说明。值得注意的是,SPS成形试样的XRD峰宽明显比原始粉末的峰宽大,这是烧结之后试样缓慢冷却,晶粒长大所导致,温度越高,相当于固溶处理温度升高,晶粒生长更加明显,从而导致峰位变宽[14]。

图4 原始粉末和不同温度烧结试样XRD分析Fig.4 XRD analysis of original powder and samples sintered at different temperatures

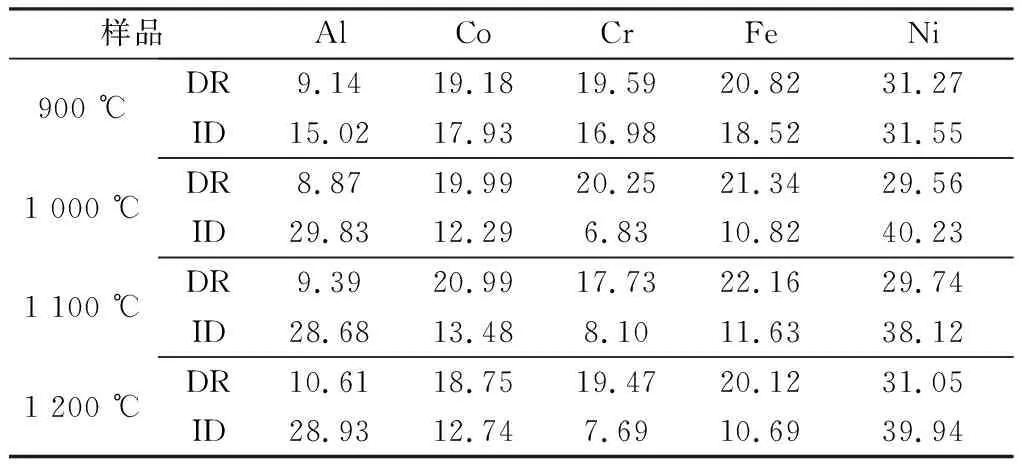

图5显示4个温度下成形试样的微观组织,在900 ℃下可以清晰看到粉末的轮廓(蓝色圆形虚线标记)及粉末之间未完全连接的孔隙(黄色圆形虚线标记),而之后的温度下未观察到明显的粉末轮廓。不同温度试样的微观组织均显示树枝晶状结构,有明显的枝晶及枝晶间的结构,分别标记为DR和ID,如图5(a2)-(d2)所示。随着温度的升高,再结晶程度加大,晶粒尺寸逐渐增大,DR和ID的尺寸更加粗大,区域分区更加明显。所有试样的SPS处理过程约为16~18 min,短暂的高温保温阶段相当于热处理过程,使组织均匀化,微区力学性能更加稳定。

众所周知,不同元素会促进不同物相的形成,Al和Ni元素有利于促进BCC/B2相的形成,而Co和Cr元素促进FCC相的形成。对1 200 ℃试样的局部位置进行EDS mapping元素分析发现,ID区域富集Al和Ni元素,而DR区域则是Co和Cr元素分布较多,不同温度下试样的不同位置元素测试值列于表2中,不同试样的元素分布显示同样的结果,我们可判断为DR区域主要为FCC相,ID区为BCC/B2相,如图5(a2)-(d2)所标记。另外,在ID区域的BCC相中分布的细小的颗粒状结构是典型的B2相组织形貌,尺寸往往在纳米尺度下,其主要成分为Ni-Al相,均匀地分布于ID区域,可以起到弥散强化的效果[15]。B2相的析出进一步释放样品中的残余应力,导致晶格半径减小,表现为XRD衍射峰的右移。

2.3 力学性能

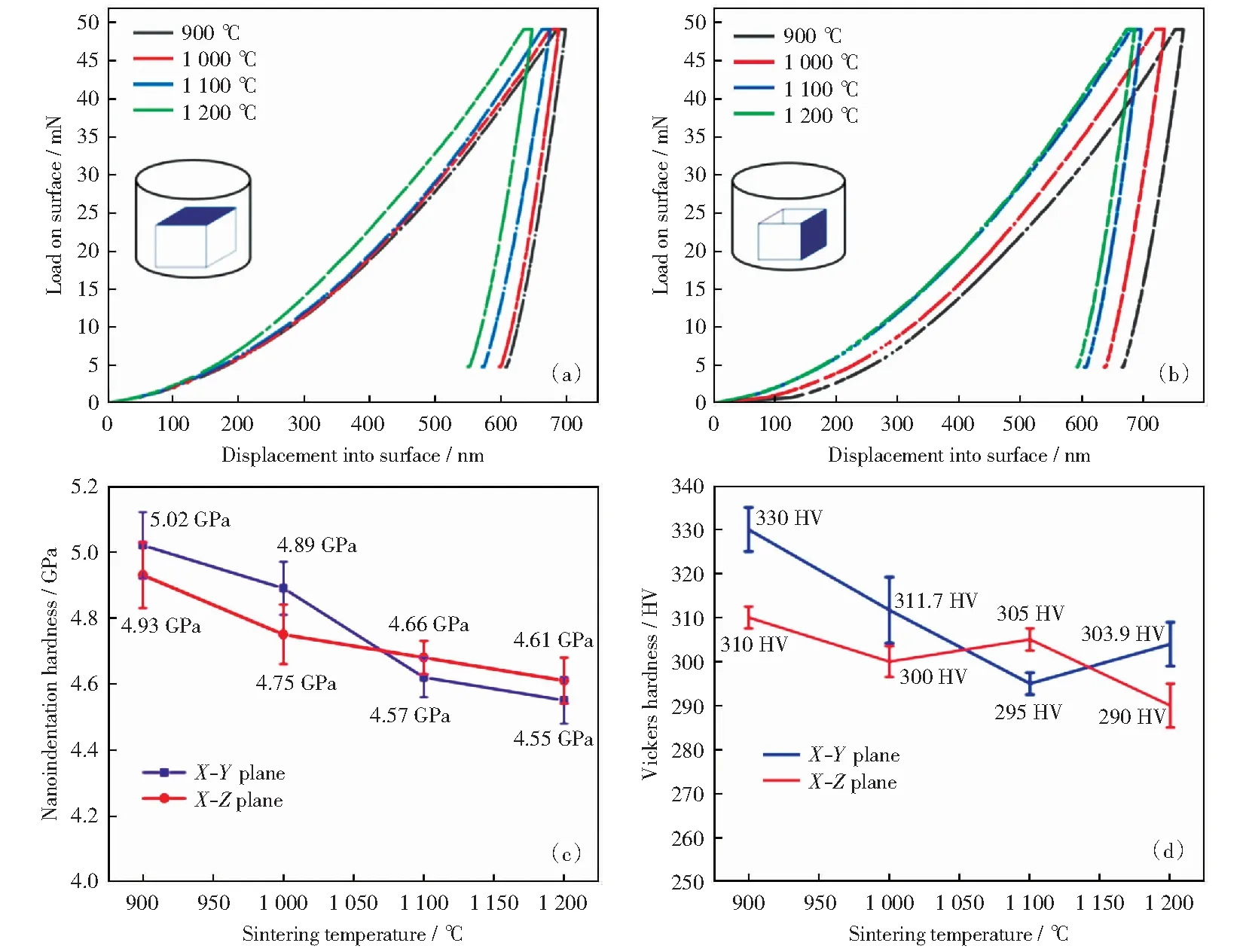

图6分别检测了SPS成形试样不同截面的纳米压痕硬度及维氏硬度。根据不同温度烧结试样表面的载荷-位移曲线(a)和(b)计算出纳米压痕硬度并统计于图6(c)中,不同截面硬度的变化规律趋于相同,即先快速下降,而后缓慢下降。在较低温状态下,X-Y平面的纳米压痕硬度高于X-Z平面,差值约为0.1 GPa.随着温度增加至1 100 ℃和1 200 ℃,X-Z平面的纳米硬度高于X-Y平面,造成这种现象的原因是在烧结过程中的加载方向为X-Z方向,电流方向同样为垂直方向,在较大载荷作用下,随着温度的升高,X-Z方向的尖端放电及焦耳热更加强烈,电子和原子的热运动更加剧烈[16],局部反应强烈而形成的组织晶粒尺寸相对较小,导致X-Z平面的纳米压痕硬度较高。

(a) 900 ℃; (b) 1 000 ℃; (c) 1 100 ℃; (d) 1 200 ℃图5 不同烧结温度下成形试样的微观组织及(d2)图的EDS元素分布图Fig.5 Microstructures of as-formed samples at different sintering temperatures and EDS mapping of (d2)

表2 微观组织中不同位置的元素分布含量Table 2 Element distribution and content at different positions in the microstructure 摩尔分数/%

维氏硬度为相对宏观的硬度值体现,在较低烧结温度下与纳米压痕硬度显示相同规律,即X-Y平面大于X-Z平面,在900 ℃的SPS烧结温度下获得最大硬度,分别为(330±5)HV和(310±3)HV,这是晶粒细化导致硬度较高的原因。随着温度的升高,不同截面的维氏硬度值呈上下波动状态,这主要归因于FCC向BCC的转变与剧烈脉冲电流导致的电致塑性两者间的相互调节。

图7为压缩应力-应变曲线,反映了不同SPS烧结温度试样的压缩性能以及其与铸态下的AlCoCrFeNi2.1高熵合金的性能比较。结果显示,SPS烧结试样在较低烧结温度下孔隙缺陷的存在是影响压缩强度的关键因素,孔隙缺陷的存在易造成应力集中,在受力时更易撕裂。同时大量孔隙的存在会大大减少承载面积,使试样更易坍塌[17-18]。随着温度的升高,孔隙逐渐消失,BCC相的增加及晶粒尺寸的增加,使SPS制备合金的强度和塑性都显著提升,尤其对于1 200 ℃的烧结态试样,强度可达2 690 MPa,塑性达到约40%.另外,900 ℃的SPS烧结试样的X-Z方向的压缩性能显著高于X-Y方向,这体现出性能的各向异性,可归因于X-Y承载单位面积内孔隙数量和密度较大造成的。烧结温度升高,孔隙闭合,模具内部合金粉末的导电性和传热性趋于均匀和稳定,组织分布均匀,导致性能各向异性减弱或消失。

铸态AlCoCrFeNi2.1EHEAs的压缩强度仅有1 240 MPa,显著低于SPS烧结试样的压缩强度,原因为铸态合金在电弧熔炼之后缓慢的冷却过程中造成更大的晶粒组织,SPS烧结AlCoCrFeNi2.1EHEAs优异的性能可以归结为晶粒细化效应,Hall-Page关系可以合理解释[19-20]:

σ(ε,d)=σ(ε,0)+khpd-(1/2).

(1)

式中:σ(ε,d)为应变ε和晶粒尺寸d对应的压缩强度;σ(ε,0)为单晶屈服应力;khp为Hall-Page系数。

晶粒尺寸越小,晶界越多,晶粒面积越小。晶界处堆积的位错产生抗滑移作用,有效减少位错的移动,从而提高抗压强度和极限应变。

低温烧结试样的压缩应力-应变曲线显示出较弱的加工硬化,表明材料的均匀塑性变形能力较弱。图5(a1)和(b1)显示,低温烧结态的AlCoCrFeNi2.1EHEAs的微观组织呈不均匀性,板条状片层组织、枝晶和等轴晶等多种形貌组织混合,不同相的晶粒各自性质不同,在外负荷作用下,它们由弹性变形向塑性变形的过渡不会同时开始,材料组织愈不均匀,塑性变形量不均一性就愈严重,断裂前宏观塑性值就小,所以表现出不明显的加工硬化[21]。

图6 X-Y平面(a)和X-Z平面(b)的纳米压痕载荷-位移曲线; 纳米压痕硬度 (c)和维氏硬度(d)随烧结温度的变化规律Fig.6 Nanoindentation load-displacement curves of X-Y plane (a) and X-Z plane (b); nanoindentation hardness (c) and Vickers hardness (d) as a function of sintering temperature

图7 铸态和不同SPS温度烧结AlCoCrFeNi2.1高熵合金的压缩应力-应变曲线Fig.7 Compressive stress-strain curves of as-cast and SPS sintered AlCoCrFeNi2.1 EHEAs at different temperatures

3 结论

1) SPS烧结试样的致密度随温度的升高而增大,由900 ℃下的97.2%提升至1 200 ℃下的99.2%,烧结孔隙缺陷逐渐消失。

2) AlCoCrFeNi2.1原始合金粉末和SPS烧结试样均由FCC和BCC/B2相组成,由粉末烧结成块体试样时发生BCC向FCC的转变;随着温度的升高,FCC又向BCC发生转变。烧结态EHEAs的微观组织为典型的树枝晶,且枝晶处主要为FCC相,枝晶间为BCC/B2相。

3) SPS低温烧结的AlCoCrFeNi2.1高熵合金硬度较高,纳米压痕硬度随着温度的升高而下降,而维氏硬度随着温度的升高而上下波动。

4) AlCoCrFeNi2.1高熵合金在SPS低温烧结状态下由于孔隙效应显示出压缩性能的各向异性,随着温度的升高,各向异性消失,强度和塑性都得以提升。在1 200 ℃烧结温度下压缩强度可达2 690 MPa,压缩率约为40%.