混纺比对亚麻/棉混纺面料耐用性的影响

2022-09-23严浩洋

严浩洋 杨 亚

(常熟理工学院纺织服装与设计学院,江苏 常熟 215500)

亚麻虽然强度很高,但弹性较差,在纺纱的过程中不易抱合,比较容易散开,纱线的毛羽也较多,因此损失的质量多,耐磨性表现差。而棉的织物风格柔和细密,穿着舒适性好,较为柔软,耐磨性也优于亚麻。为迎合市场需求,综合棉与麻的优缺点,棉麻混纺面料成为了一种常用的服装面料。本文针对混纺比对亚麻/棉混纺面料耐用性的影响展开实验与研究。

一、实验部分

1.实验材料

本次实验选用五种规格相同但混纺比不同的亚麻/棉混纺面料,颜色为原色,织物组织结构为平纹组织结构,五种面料混纺比率分别为:100%亚麻、100%棉、70%棉30%亚麻、50棉%50%亚麻、30%棉70%亚麻。

2.实验内容

(1)耐磨性测试

实验方法:本实验依照GB/T 21196.3-2007《纺织品马丁代尔织物耐磨性的测定 第3部分:质量损失的测定》的要求,使用马丁代尔耐磨仪将要测试的试样剪成直径为38.0±0.5mm圆形试样夹在夹具内,在质量为(595±7)g的摩擦负荷下与标准磨料进行摩擦,夹具在摩擦过程中绕着与水平面垂直的轴转动,到达规定的摩擦次数之后测试试样的质量,根据试样损耗的质量与初始质量的比较,从而确定织物的耐磨性。用到的实验仪器有:马丁代尔耐磨仪、电子天平。

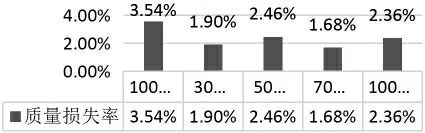

实验结果如下图所示:

图1 不同混纺比面料的耐磨性测试

实验结果分析:70%棉30%亚麻面料的质量损失率最低,纯麻的质量损失率最高,五种混纺比的面料耐磨性大小排序为70%棉30%亚麻>30%棉70%亚麻>100%棉>50%棉50%亚麻>100%亚麻。究其原因,是由于亚麻纤维的强度很高,但是断裂伸长率低,且弹性差,纺纱加捻的过程中不易抱合,比较容易散开,纱线的毛羽也较多,因此损失的质量多,耐磨性表现差。加入棉以后,由于棉的天然转曲使得棉纤维具有一定的抱合力,因此面料兼得了亚麻强度高的优点,改善了亚麻纱线容易散开的缺点,所以质量损失率减少,耐磨性得到了增强。

(2)拉伸性测试

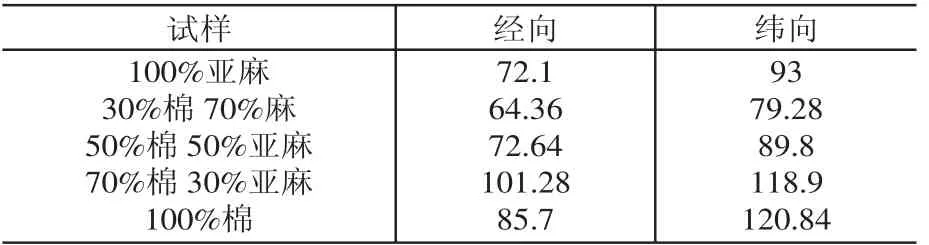

实验方法:按照GB/T3923.1—2013的要求裁剪试样,将处理好的试样放置在恒温恒湿室内静置24小时,恒温恒湿室用三级标准大气进行调湿。使用等速伸长试验仪测量面料的拉伸断裂强力。把等速伸长试验仪的隔距长度设置为200mm±1mm,伸长速率设置为50 mm/min,拉伸速度设置为100mm/min,对面料样品进行拉伸,直至其发生断裂。根据样品断裂时所施加的力和样品的伸长率,记录断裂强力和断裂伸长率。用到的实验仪器有:等速伸长试验仪、裁剪用剪刀、拆线器。根据记录的测试结果,每块试样测后取平均值,得到的拉伸断裂强力值与伸长率如下表所示:

表1 不同混纺比亚麻/棉混纺面料的拉伸断裂性能测试

实验结果分析:从表格中的数据可以得知,各试样经向的拉伸断裂强力都大于纬向的拉伸断裂强力,但是径向的伸长率都小于纬向。其中100%亚麻的拉伸断裂强力最大,100%棉经纬向的拉伸断裂强力最小,随着亚麻含量的不断增加,经纬向的拉伸断裂强力也不断增加。就拉伸断裂的实验来看,100%亚麻可承受的拉伸断裂强力最大,在日常的穿着中更加耐用,究其原因是因为亚麻的纤维强力大于棉的纤维强力。

(3)撕破性测试

实验方法:依据GB/T 3917.1—2009要求裁剪试样,使用摆锤试验仪对试样的撕破强力进行测试。校正仪器的零位,将摆锤放置到初始位置,选择合适的摆锤质量,之后用夹具夹住试样,点击启动,锉刀对试样的切口进行切割,保证切口不出现粘连,可以顺利沿着纱线撕开。再次点击启动,摆锤开始摆动,当试样被完全撕开,摆锤开始回摆时,用手抓住摆锤,放回初始位置,以防摆锤破坏指针。每种样品的经纬向都要测试5次。用到的实验仪器有:冲击摆锤试验仪、裁剪用剪刀、试样模版。根据记录的测试结果,每块试样测后取样品数据平均值,得到的撕裂强力如下表所示:

表2 不同混纺比面料的撕破性测试

实验结果分析:根据表格中的数据分析得出亚麻/棉混纺面料的经向撕裂强力都大于纬向撕裂强力,麻的撕裂强力大于棉,随着亚麻含量的提升,撕裂强力也随之提升。因此亚麻面料在日常生活中可以更有效地应对撕裂、撕破等情况。

二、结论

亚麻/棉混纺面料的混纺比率对其耐用性有明显影响。根据以上三个实验,得出以下结论:(1)五种混纺比的面料耐磨性大小排序为70%棉30%亚麻>30%棉70%亚麻>100%棉>50%棉50%麻>100%麻。(2)100%亚麻的拉伸断裂强力最大,100%棉经纬向的拉伸断裂强力最小,随着亚麻含量的不断增加,经纬向的拉伸断裂强力也不断地增加。(3)亚麻/棉混纺面料的经向撕裂强力都大于纬向撕裂强力,亚麻的撕裂强力大于棉,随着麻含量的提升,撕裂强力也随之提升。