用于装配式预制墙板的陶粒混凝土试验研究

2022-09-23辛转红凯乐徐亮李天勇秦丹王康杨再富

辛转红,凯乐,徐亮,李天勇,秦丹,王康,杨再富

(1 重庆建工建材物流有限公司,重庆 401122;2 重庆市建筑材料与制品工程技术研究中心,重庆 400026)

0 引言

近年来,我国轻骨料混凝土得到迅速发展,在围护结构外墙板,轻骨料混凝土楼板、屋面板、楼梯、轨道吸音板及声屏障、透水混凝土制品等领域的应用逐渐扩大。同时,随着我国装配式建筑的不断发展,对预制构件材料提出更高要求,普通混凝土预制构件由于自重大,存在吊装难、施工效率低下等问题,无法满足目前装配式建筑产业快速发展的需要。而陶粒混凝土作为一种轻质混凝土,具有重量轻,耐热性、保温性、抗渗性、抗裂性、防火性良好等特性,是一种新型绿色建筑材料。将其用于装配式钢结构外挂板可减轻构件重量,且表现出良好的保温隔热性、高抗裂性和高抗震性,应用优势十分显著[1]。

本试验通过原材料优选、配合比正交设计试验,以陶粒混凝土的干表观密度、坍落度和强度为配合比评价考核指标,制备出适合轻量化预制墙板应用的LC20 陶粒混凝土材料,实现减重率>25%。

1 试验原材料

选用的原材料包括水泥、粉煤灰、机制砂、陶粒、陶砂、外加剂,外加剂为陶粒混凝土专用外加剂,减水率30%。各种材料基本性能如表1—表5 所示。

表1 水泥性能

表2 粉煤灰性能

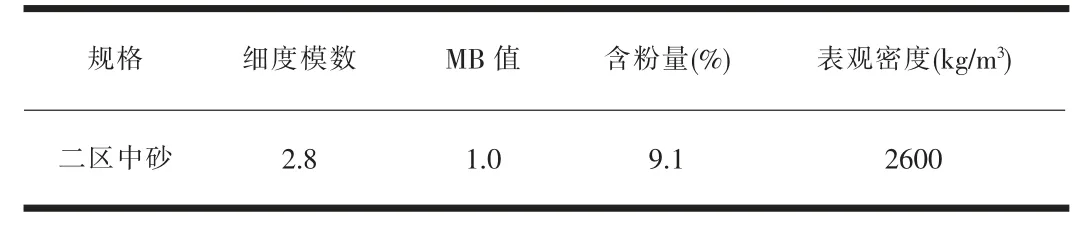

表3 机制砂性能

表4 陶粒性能

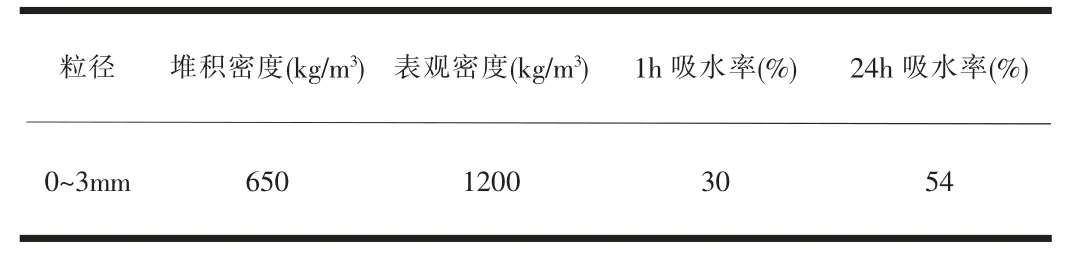

表5 陶砂性能

2 试验方法

2.1 配合比设计

参照《轻骨料混凝土应用技术标准》[2](JGJ/T 12—2019),采用绝对体积法设计配合比,用于装配式预制墙板的LC20 陶粒混凝土配制强度fcu,0≥28.2MPa。

2.2 性能测试

抗压强度参照 《混凝土物理力学性能试验方法标准》[3](GB 50081—2019)。

表观密度参照《轻骨料混凝土应用技术标准》附录B 轻骨料混凝土性能试验方法。

工作性能参照《普通混凝土拌合物性能试验方法标准》[4](GB/T 50080—2016)。

2.3 正交设计试验分析

采用功效系数法对正交试验结果进行分析。功效系数是测评产品某项性能指标优劣的量值,以量值大者为优,小为劣,分为单项功效系数与多项功效系数。单项功效系数等于本项性能指标各测试值与最大测试值之比或与最大测试值间的梯度差。n项考核指标的功效系数d 等于n 项考核指标各自的功效系数di(i=l,2,……,n) 的几何平均值,即d=(d1d2……dn)1/n。

3 试验设计及结果分析

3.1 陶粒混凝土原材料优选试验

根据《轻骨料混凝土应用技术标准》,结合重庆地区的原材料情况,采用绝对体积法进行LC20 陶粒混凝土配合比设计,如表6所示。

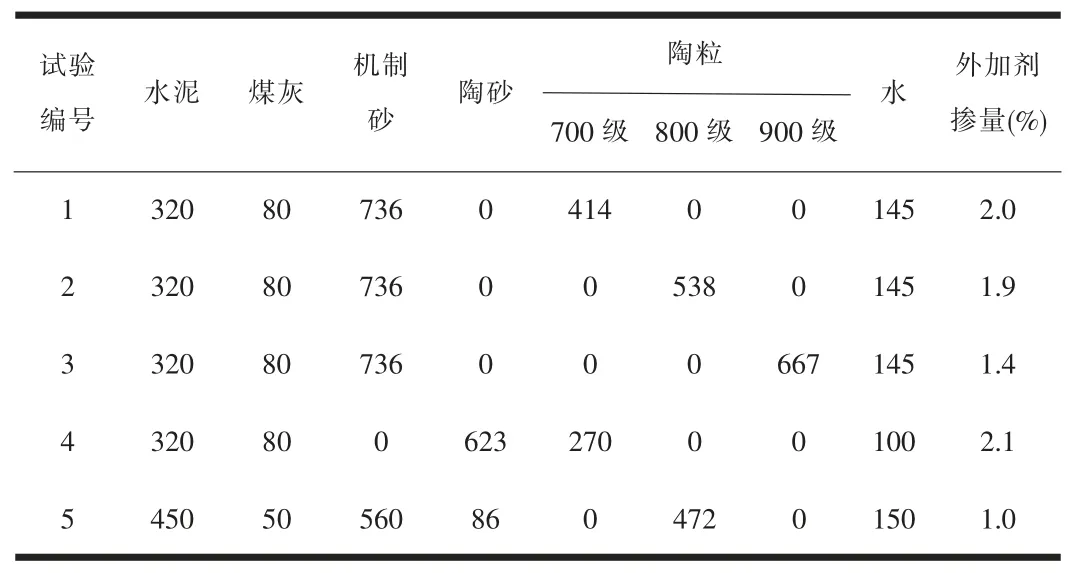

表6 原材料优选配合比

陶粒轻质,一般内部为多孔结构,陶粒混凝土中很容易出现陶粒上浮的现象,造成陶粒混凝土分层离析、成型困难等问题。另外,由于陶粒吸水率较大,特别是前1 h 吸水很快,坍落度难以保持较长时间,对施工影响较大[5]。因此,试验前应充分用水浸泡陶粒24h,保证其处于饱和面干状态,其次要严格控制陶粒表面明水情况,以便于控制混凝土水胶比,保证配制的陶粒混凝土整体匀质性、抗压强度、表观密度等性能满足要求。同时,陶粒混凝土搅拌时间不应小于3min。

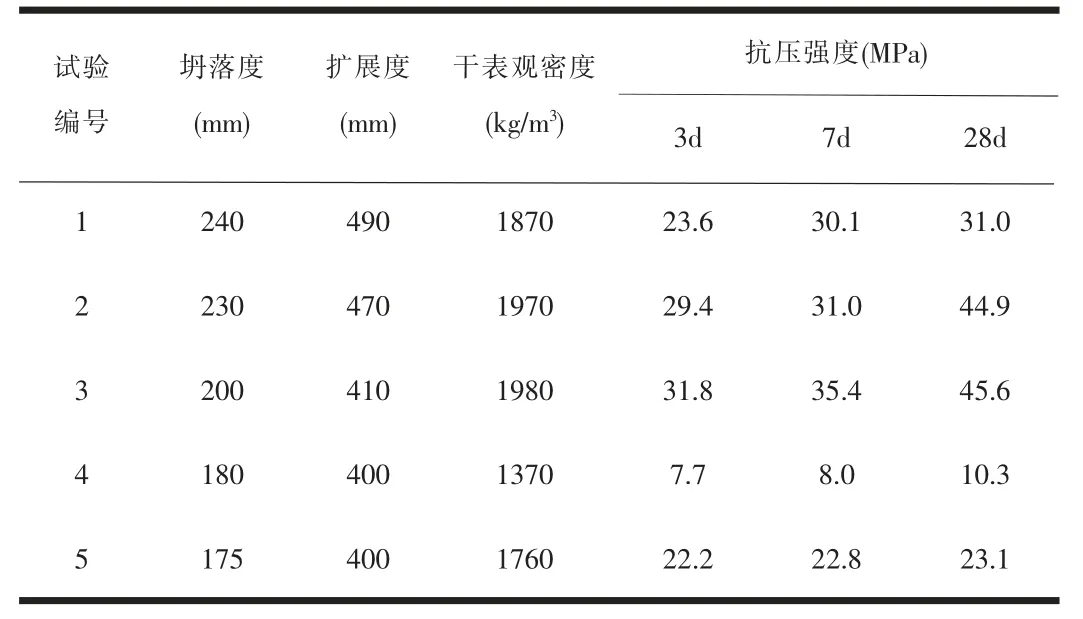

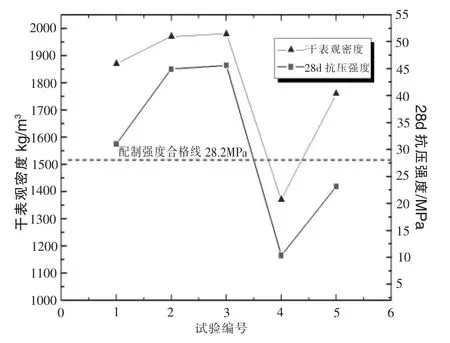

本试验以陶粒混凝土工作性能、干表观密度和28d 抗压强度三项指标确定原材料体系,试验结果如表7、图1 所示。

表7 原材料优选试配结果

图1 原材料优选试验结果

根据表7、图1 的试配结果,从试验编号1~4 得知,随着陶粒密度等级的提高,陶粒混凝土的干表观密度增大,同时3d、7d、28d抗压强度也随之增大。

试验1 采用700 级碎石陶粒,可使混凝土的密度等级接近1800 级。相比于普通混凝土,表观密度降低幅度为22%,28d 抗压强度达31MPa,满足LC20 的强度要求。

试验2、3 分别采用800 级、900 级碎石陶粒制备的陶粒混凝土,28d 强度满足LC30 要求,干表观密度达2000 级。相比于普通混凝土,表观密度减重率只有17.9%,减重优势不明显。

试验4 中采用陶砂代替机制砂后,陶粒混凝土的干表观密度大幅降低到1370kg/m3,但各龄期抗压强度也大幅降低,无法满足LC20 的强度要求。

试验5 中增加胶凝材料总用量,降低水胶比,并采用少量陶砂与机制砂复配,可降低陶粒混凝土干表观密度,提升其抗压强度,28d 强度为23.1MPa,但依然无法满足LC20 的要求。同时,由于本次选择的陶砂吸水率较大,表面明水难以控制,容易造成混凝土水胶比不稳定,因此不宜使用陶砂与现有碎石型陶粒复配来制备LC20 陶粒混凝土。

因此,综合考虑混凝土的干表观密度和抗压强度,选择700级的陶粒较为合理,以P.O 42.5R 水泥、Ⅱ级粉煤灰、碎石型700级陶粒、机制砂及陶粒混凝土专用外加剂为基本材料来配制轻质预制墙板用LC20 陶粒混凝土,以期较普通混凝土墙板实现减重率>25%。

3.2 陶粒混凝土正交设计试验及功效系数分析

确定陶粒混凝土的原材料后,固定胶凝材料总用量400kg/m3、用水量140kg/m3,选择粉煤灰掺量、陶粒体积和外加剂掺量作为正交因素,设计L9(33)LC20 陶粒混凝土正交试验。因素水平见表8,正交设计试验见表9。

表8 L9(33)因素水平表

表9 L9(33)正交设计表

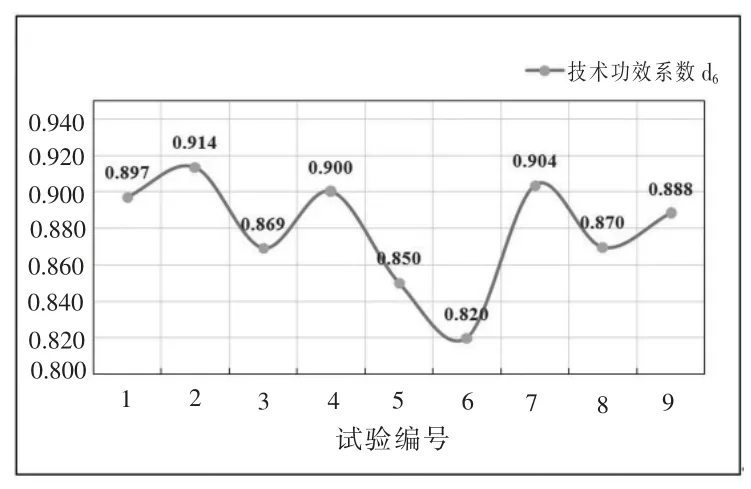

根据正交试验结果,选择混凝土坍落度、干表观密度,3d、7d及28d 抗压强度5 项性能作为配合比优选的考核指标,并采用功效系数法对试验结果进行分析。正交试验的分析结果见表10。

表10 中d1、d2、d3、d4、d5分别为9 组正交试验混凝土的坍落度、干表观密度,3d、7d 及28d 抗压强度对应的单项功效系数,d6为技术功效系数。

表10 正交设计功效系数计算结果

每项指标的单项功效系数计算方法为:d1——坍落度功效系数,选择第8 组试验165mm 坍落度作为轻质预制外墙板成型时的理想值,设定功效系数为1.000,其他8 组试验的坍落度与理想值进行比较,每相差10mm,功效系数减0.01;d2——干表观密度功效系数,干表观密度越小,陶粒混凝土较普通混凝土减重率越大,越有优势,选择第6 组1600kg/m3作为基准,采用1600 除以其他每组干表观密度得到对应的单项功效系数d2值;d3、d4和d5分别为3d、7d、28d 抗压强度功效系数,采用每组试验的抗压强度值除以对应龄期抗压强度的最大值得到对应的抗压强度单项功效系数;d6为d1、d2、d3、d4、d5的几何平均值,d6 越大,5 项技术综合性能最优。

表10 中,K1表示因素A、B、C 在水平1 时的技术功效系数d6之和,K2表示因素A、B、C 在水平2 时的技术功效系数之和,K3表示因素A、B、C 在水平3 时的技术功效系数之和,R 表示极差,为K1、K2、K3在各水平下最大值与最小值之差。极差的大小反映因素之间影响的主次顺序与显著程度,某因素某水平技术功效系数的大小反映该因素该水平对应的混凝土技术性能的优劣。

表10 中,9 组试验的干表观密度均较普通混凝土减重率>25%,满足设定的装配式陶粒混凝土预制墙板减重要求。如图2所示,试验2 的技术功效系数d6最大,说明从坍落度、干表观密度,3d、7d 和28d 抗压强度5 项技术指标综合来看,试验2 的技术性能最优,与普通混凝土相比,可实现减重率28%,工作性能满足 《轻骨料混凝土应用技术规程》 规定的振捣棒或平板振动器振实成型预制构件要求。

图2 正交试验技术功效系数比对图

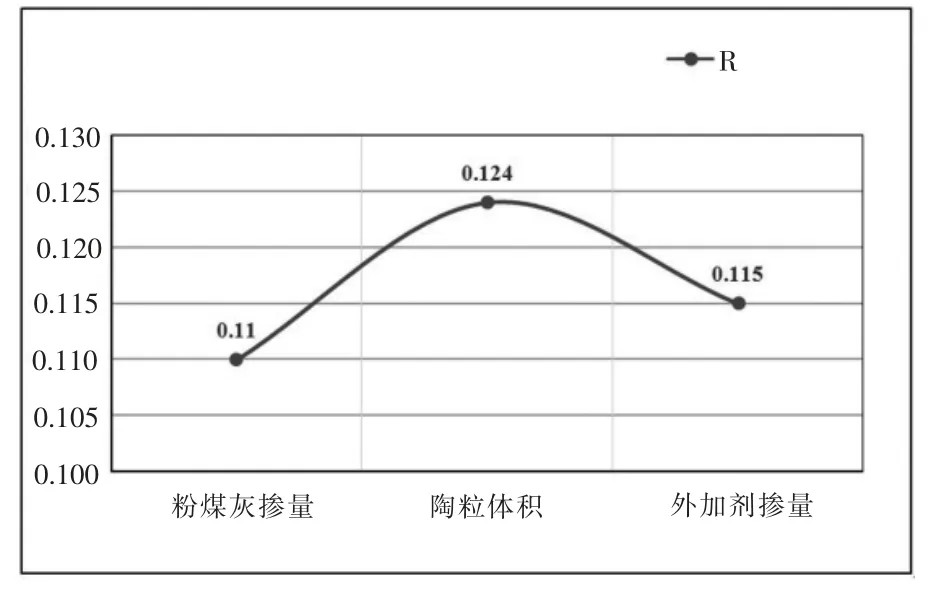

图3、图4 分别为各因素K 值、极差R 比对图。根据表10 计算结果及图3 分析,因素A、B、C 分别对应的技术功效系数的最大水平为1、1、2,因此,该正交设计试验最佳的因素水平组合为A1B1C2,即粉煤灰掺量20%,陶粒体积40%,外加剂掺量1.8%。参照 《轻骨料混凝土应用技术规程》,得出理论干表观密度为1772kg/m3,与普通混凝土相比,可实现减重率26.2%。如图4 所示,各因素的极差R 比较结果为B>C>A,说明陶粒体积对陶粒混凝土的技术综合性能影响最大,其次是外加剂掺量,粉煤灰掺量影响最小。

图3 各因素K值比对图

图4 各因素极差R比对图

4 结论

(1)通过原材料优选试验得出,用于装配式预制墙板的LC20陶粒混凝土原材料可选择P.O 42.5R 水泥、Ⅱ级粉煤灰、碎石型700 级陶粒、机制中砂及陶粒混凝土专用外加剂;由于选择的陶砂强度太低,吸水率较大,混凝土水胶比难以控制,因此,不宜与现有碎石型陶粒复配制备LC20 陶粒混凝土。

(2)通过对LC20 陶粒混凝土正交试验功效系数分析,结果表明:在试验范围内,最佳配比为粉煤灰掺量20%,陶粒体积40%,外加剂掺量1.8%,与普通混凝土相比,实现减重率26.2%;陶粒体积是影响陶粒混凝土技术性能的首要因素,其次是外加剂掺量,粉煤灰掺量影响最小。

(3)通过试验发现,因陶粒内部为多孔结构,易吸水及吸附外加剂,因此,建议在制备陶粒混凝土时首先加入1/2 水搅拌1min,再添加外加剂及剩余1/2 水持续搅拌至少2min,保证合计搅拌时间≥3min。同时,陶粒在试验前应充分泡水至少24h,在保证陶粒筒压强度的前提下,使陶粒呈现为饱和吸水状态。此外,根据试验条件,控制沥水时间保证陶粒表面明水和混凝土水胶比在可控范围内,减少混凝土制备过程中的陶粒吸水率,提升陶粒混凝土整体的匀质性和保坍性。